降低MTBE硫含量的措施

黄 益 民

(中石化上海高桥分公司, 上海 200137)

MTBE主要用于高辛烷值清洁汽油调合[1],原料是甲醇和碳四。一般工业甲醇硫含量较低,MTBE的硫含量主要来源于原料碳四,是来自催化双脱后的液化气经气分装置分离后的碳四组分。传统的液化气双脱技术采用胺洗脱除硫化氢,外加Merox抽提氧化法脱硫醇工艺,但该工艺不能有效脱除循环碱液中的二硫化物,导致脱硫[2]后的液化气总硫仍然较高,而这部分硫由于其形态多数为二硫化物,沸点明显高于液化气,最终随着气分装置的组分切割富集于碳四中[3]。原炼油企业如果后续设计有烷基化装置的,考虑到烷烯比控制,气分装置一般设有轻重碳四分离塔,这样液化气中的二硫化物就被富集于重碳四。而MTBE原料来自于轻碳四,产品硫含量不会太高。但目前大多数炼化企业没有烷基化装置,因此气分装置生产出的混合碳四,经传统双脱工艺后直接作为MTBE原料,生产出的MTBE总硫含量低的约为 100~200×10-6,高的甚至超过1 000×10-6。随着汽油质量不断升级,国V要求汽油中的硫含量低于 10×10-6,因此必须对传统脱硫工艺进行改造,去除循环碱液中的二硫化物[4]。河北精致公司的深脱硫技术[5]可以有效降低液化气总硫含量。

1 传统双脱工艺产物硫含量分析

1.1 催化液化气硫分布

催化液化气硫分布数据见表1-3。

表1 脱硫化氢前液化气中的硫分布Table 1 The sulfur distribution in LPG before removing hydrogen sulfide mg/m3

表2 脱硫化氢后液化气中的硫分布Table 2 The sulfur distribution in LPG after removing hydrogen sulfide mg/m3

表3 脱硫醇后精制液化气中的硫分布Table 3 The sulfur distribution in LPG after removing mercaptan mg/m3

1.2 催化液化气硫含量结果分析

从表1结果看,催化液化气脱硫前硫化氢含量最高,其次是甲硫醇,二硫化物几乎没有。表 2结果表明,传统胺洗工艺脱硫化氢效果较好,脱除率接近 100%,甲硫醇、乙硫醇含量有一定程度降低,二硫化物含量明显增加。表3为脱硫醇后结果,硫醇脱除率高达99%,但是二硫化物含量进一步增加。分析表明:

(1)传统的胺洗工艺在有效脱除硫化氢的同时还会脱除少量硫醇,而在脱硫醇的过程中会产生二硫化物,一旦二硫化物在这个过程中产生,大部分将直接被液化气携带,脱硫醇工艺无法将其脱除,最终到产物中去。根据高桥石化委托华东理工大学的研究分析表明,胺液的pH值以及胺液配制时使用的水的氧含量都会对二硫化物的产生造成明显的影响,pH值越高、水中氧含量越高,二硫化物生成量就越多。一般炼化企业为节约成本,不太可能使用除氧水配制胺液,采用软化水的居多,而软化水中的氧含量已经足以促使 10-6级的二硫化物的生成。胺液的pH值基本取决于胺液的品种,当然跟浓度也有一定关系,不同炼化企业可以根据不同的工况进行选择。

(2)传统的Merox抽提氧化法脱硫醇工艺存在二硫化物积聚的问题,主要是循环碱液再生产生的二硫化物无法有效去除,根据相似相溶原理,最终逐步被液化气携带走。另外,根据河北精致公司的研究,认为传统的碱液脱硫醇工艺,由于碱液中催化剂(再生催化剂)携带有溶解氧,部分硫醇会被氧化成二硫化物,这部分二硫化物无法跟产物进行分离。因此,传统的Merox抽提氧化法脱硫醇工艺急需改进,确保脱硫醇过程中尽可能少发生副反应,同时循环碱液中二硫化物需要有效脱除。

2 传统双脱工艺后MTBE硫含量分析及降硫措施

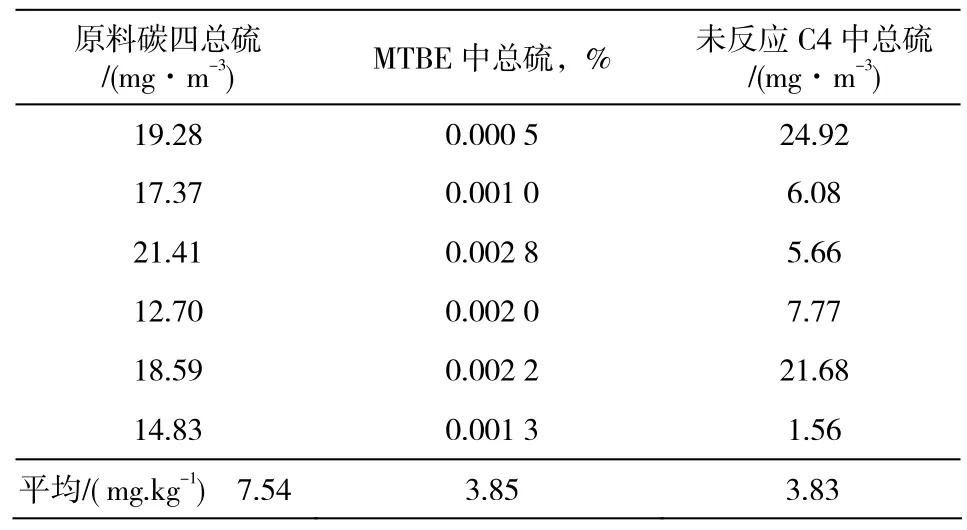

2.1 MTBE装置原料及产品硫含量分析结果

MTBE装置原料及产品硫含量分析结果见表4。

表4 MTBE装置原料及产品硫含量分析结果Table 4 Analysis results of sulfur content in MTBE materials and products

从表4数据可以直观地发现,原料中的硫基本有一半转移至MTBE产品中去,整体硫处于平衡状态。鉴于上述数据只是对总硫进行分析,没有分析硫的具体形态,在此我们只能根据不同形态硫的沸点推测,MTBE中的硫有相当部分为二硫化物,同时有少量原料碳四携带的硫醇经反应进入MTBE,而未反应碳四中的硫多数为硫醇,可能还会有少量原料甲醇携带来的羰基硫。

2.2 降硫措施

表4结果表明,传统双脱工序后MTBE中含有较多二硫化物,因此只要努力降低原料碳四中的二硫化物就可以达到降低MTBE产品硫含量的目的。结合高桥石化的实际操作经验,介绍以下几种简单有效的方法。

(1)首先要保证 MTBE上游的气分装置不要回炼焦化液化气,因为焦化液化气硫含量一般都很高,同时形态较为复杂,不容易被脱除。

(2)胺液脱硫化氢时,可以控制浓度不低于30%,在确保硫化氢脱除率的同时尽可能降低二硫化物的生成量。另外,有条件的话在选择胺液品种上可以使用高效脱硫剂 XDS-01,其对硫化氢脱除率高,但是pH值相对低一点,不会生成大量二硫化物。

(3)碱液配制过程中注意催化剂磺化钛氰钴的加入量,控制浓度在 400~500×10-6,确保碱液再生效果的同时,避免过高的催化剂浓度会增加脱硫醇副反应,生成一定量的二硫化物。

(4)碱液再生风量控制过量,一定程度上可以降低碱液中二硫化物含量。

(5)定期强制置换系统碱液。由于碱液再生过程中会生成二硫化物,二硫化物常压下为液态,虽然微溶于水,但是由于密度跟水接近,一般的沉降分离是很难将碱液中的二硫化物有效分离,只有通过定期置换碱液才能减缓二硫化物在碱液中积聚,最终就不会将大量二硫化物携带进液化气中。

(6)气分装置需要投用轻重碳四分离塔。传统的双脱工艺,由于工艺本身的缺陷,液化气中二硫化物含量偏高,如果投用轻重碳四分离塔,可以将大部分二硫化物从重碳四中分离,轻碳四作为 MTBE原料将大大降低产品硫含量。但是该塔操作中必须采取合适的回流比,在确保硫分割的同时充分考虑节能。

3 液化气深脱硫改造

下面将简单介绍河北精致公司的深脱硫技术。

3.1 工艺原理及特点

3.1.1 脱硫醇技术原理

其原理依据硫醇的弱酸性和硫醇负离子易被氧化生成二硫化合物这两个特性,反应方程式如下:RSH+NaOH→ RSNa+H2O (从油品中脱除硫醇硫)2RSNa+(1/2)O2+H2O→RSSR+2NaOH(从碱中脱硫醇负离子)

首先由强碱(NaOH)与硫醇反应生成硫醇钠,硫醇钠溶于碱液中,从而从液化气中脱除;带有硫醇的碱液在催化剂作用下通入空气使硫醇氧化为二硫化物脱除再生,再生脱除了硫醇后的碱液循环使用,可以避免大量碱渣的产生。

3.1.2 深度脱硫的原理、措施及效果

为了解决炼油液化气总硫高的问题,在深入分析传统脱硫技术原理、原料中硫化物的分布规律,以及硫醇和二硫化物是导致精制后总硫高的主要原因的基础上,提出了深度脱硫技术。该项技术主要包括功能强化助剂、三相混合氧化再生、再生催化剂与抽提剂分离、抽提剂脱氧等。功能强化助剂的加入可提高循环溶剂抽提和再生的综合性能,提高循环剂对硫醇的抽提能力、羰基硫的溶解性和溶剂再生的活性;三相混合氧化再生反应,使再生反应形成的二硫化物能够及时转移到反抽提油中,强化了再生反应推动力,从而大大提高了再生效果,还实现了常温再生,并延长了碱液的使用寿命,简化了流程和控制,降低了投资和操作费用。固定床催化剂技术,将氧化催化剂固定在再生塔内,从而明显减弱了溶解氧的影响,消除了抽提反应时发生再生副反应的主要因素,减少或避免在抽提时形成二硫化物。深度脱硫技术综合以上措施,在实现液化气深度降总硫目标的同时,还可取得节能、降耗、减排和防止脱后铜片腐蚀等效果。碱耗和排渣减少二分之一以上,常温再生节能降耗。经济效益和社会环保效益都非常可观。

3.2 生产工序

3.2.1 预碱洗部分

自胺脱来的脱硫化氢合格的液化气,与预碱洗罐底部来的碱液在文丘里管内混合,再经管道混合反应器充分混合反应后进预碱洗罐沉降分离,液化气中的硫化氢被脱除。预碱洗后的液化气从预碱洗罐顶压出,去脱硫醇抽提塔。

该工序有助于进一步降低上游胺脱来的液化气总硫,包括硫化氢和可能存在的少量二硫化物,在提高液化气质量的同时降低碱液消耗。

3.2.2 抽提脱硫醇部分

预碱洗合格的液化气进脱硫醇抽提塔下部,与来自塔顶注入的从贫抽提剂泵来的贫抽提剂逆流接触,完成一级抽提脱硫醇;塔顶出来的液化气与贫抽提剂泵来的另一路贫抽提剂经过二级抽提纤维膜脱硫醇接触器接触后,进二级抽提纤维膜脱硫醇沉降罐沉降分离;沉降分离后的液化气从罐顶压出进液化气水洗系统水洗后去旋流分离器,脱除夹带的微量水后去气分装置。

该工序较常规的一级抽提改为二级抽提,同时采用纤维膜技术,大大提高了脱硫醇效率。

3.2.3 氧化再生部分

在此工序抽提剂氧化再生和反抽提二硫化物两个过程同时进行、同时完成。含有硫醇钠的富抽提剂,在氧化催化剂的存在下,硫醇钠被溶解的氧氧化形成二硫化物,抽提剂得以再生。

2RSNa+(1/2)O2+H2O→RSSR+2NaOH二硫化物为油溶性物质,利用此特性用反抽提溶剂将二硫化物从脱硫醇抽提剂中萃取脱除。自抽提脱硫醇塔和二级抽提纤维膜脱硫醇沉降罐底来的富抽提剂,与系统来的非净化风、反抽提油(包括系统来的新反抽提油和循环反抽提油)经管道反应器混合后,进入氧化再生塔下部,经过塔内填料段进行再生反应。富抽提剂中溶解的硫醇钠被氧化成二硫化物,并溶解于反抽提油中。抽提剂、反抽提油自塔顶压出进三相分离罐进行分离,尾气经塔顶压控去尾气处理系统。再生好的贫抽提剂经泵升压后循环使用;反抽提油越过罐内隔板,自罐底由反抽提油泵抽出,一部分由流量控制去氧化再生塔管道混合反应器前循环使用,另一部分经反抽提油液位控制出装置,回催化分馏塔粗汽油罐。

3.3 实际应用

简要说明:以下列举的实际应用是在液化气脱硫处理能力27万t/a,气分处理能力24万t/a,MTBE处理能力6万t/a的情况下进行。

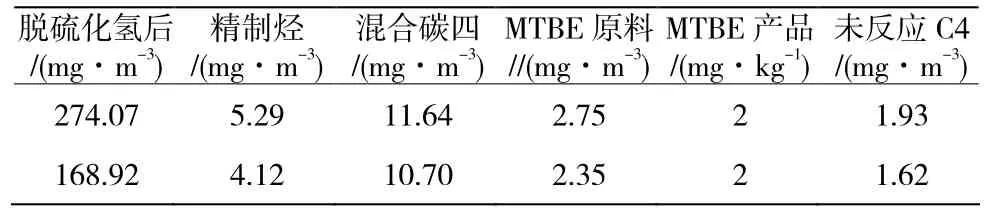

3.3.1 深脱硫改造装置标定(表5)

表5 各物料硫含量分析Table 5 Sulfide content in materials

装置标定过程中,催化液化气经双脱硫后直接进气分装置,经轻重碳四分离塔后的轻碳四作为MTBE原料。表5数据表明,河北精致科技有限公司深脱硫技术可以保证精制烃总硫不大于10 mg/m3,

在气分轻重碳四分离塔投用的情况下可以满足生产国V汽油标准的MTBE产品。

3.3.2 气分轻重碳四分离塔停用后 MTBE硫含量(表6)

表6 硫含量分析Table 6 Sulfide content analysis

表6数据表明,液化气深脱硫装置运行情况良好,能保证精制烃总硫不大于10 mg/m³。但是在气分轻重碳四分离塔停用的情况下,MTBE装置液化气原料硫含量明显上升,无法满足生产国V汽油标准的MTBE产品。

3.3.3 气分轻重碳四分离塔改“闪蒸”操作应用

液化气深脱硫改造完成后,精制烃总硫大幅下降,在5~10 mg/m3(约2~4 mg/kg)左右水平。但由于其硫组分中二硫化物占多数,一旦气分轻重碳四分离塔停工,精制烃中大部分的硫会积聚在MTBE产品中,其浓缩倍数约10倍,最终MTBE中硫含量在30~40 mg/kg左右水平,无法达到国V汽油标准。

因此,液化气深脱硫改造后,气分轻重碳四分离塔仍然无法停工,而为确保精制烃中尽可能多的异丁烯资源进入MTBE原料,轻重碳四分离塔正常运行时蒸汽用量在4.5 t/h左右。

为进一步降低能耗,可以将轻重碳四分离塔回流停,该塔作为“闪蒸塔”操作,绝大多数物料从塔顶拔出,靠自压去MTBE装置,塔底蒸汽消耗在0.3~0.5 t/h左右,能耗大幅降低。

结合物料衡算、能量衡算以及塔顶塔底物料分析,气分轻重碳四分离塔改“闪蒸”操作后,从液化气分离的角度上讲能力下降了60%~70%,但是却将精制烃中大多数的二硫化物从塔底排至液化气系统中去了。尽管塔底异丁烯浓度高了,但只要控制好塔底抽出量就可以最大限度保证MTBE产量,确保效益。

塔底物料硫含量和碳五含量尽管大幅上升,但由于排出总量不会增加,只要跟醚后碳四混合,不会影响液化气产品出厂。

4 结 论

(1)MTBE产品硫含量高低主要取决于原料碳四的硫含量,即取决于液化气脱硫效果,在多数炼厂,影响液化气脱硫效果的都是二硫化物无法有效脱除;

(2)在没有 MTBE再脱硫技术的情况下,液化气深脱硫改造对于降低精制烃总硫有着重要的作用,但是在气分轻重碳四分离塔停用的情况下无法满足生产国V标准的MTBE汽油;

(3)将气分轻重碳四分离塔改“闪蒸”操作无论从产品质量上还是经济效益上都有着不错的效果。

[1]李网章.MTBE降硫与国V汽油生产[J].炼油技术与工程,2013,43(2):19-22.

[2]吴基荣,雷朝海,郝生荣.液化石油气脱硫研究进展[J].化学工业与工程技术,2009,30(3):36-39.

[3]李网章.炼油厂气体分馏装置硫化合物分布试探[J].炼油技术与工程,2013,43(1):1-3.

[4]高建兵,詹亚力,朱建华.液化石油气脱硫技术 [J].天然气化工,2001,26(2):37-41.

[5]孟庆飞,郝天臻.液化石油气深度脱硫技术探讨[J].石油炼制与工程,2010,40(11):17-19.