2.0Mt/a加氢裂化装置操作弹性与经济效益分析

姚立松,穆海涛

(中国石化青岛炼油化工有限责任公司,山东 青岛266500)

加氢裂化装置由于产品性质优良、生产方案灵活,正逐渐成为炼油厂质量升级不可或缺的装置[1]。中国石化青岛炼油化工有限责任公司2.0 Mt/a加氢裂化装置采用中国石化抚顺石油化工研究院开发的FF-36/FC-32单段串联一次通过流程,第二运转周期改为全循环流程。该装置的设计原料为直馏蜡油、催化裂化柴油和焦化蜡油的混合油,产品包括液化气、石脑油、喷气燃料、柴油等,其中柴油产品要求满足欧Ⅴ排放标准。2012年11月22日,该装置正式投产运行。

自该装置投产以来,根据全厂氢气平衡、蜡油平衡、柴油平衡等生产需求,进行了多种方案的生产调整。本文选取具有代表性的3种工况,即增产喷气燃料方案、增产柴油方案、增产尾油方案,对3种工况下的原料性质、关键操作参数、产品收率等数据进行整理,对装置的操作弹性进行分析界定。同时,对3种工况的经济效益进行了对比,得出该装置最经济的运行模式。

1 操作弹性分析

1.1 原料配比及性质

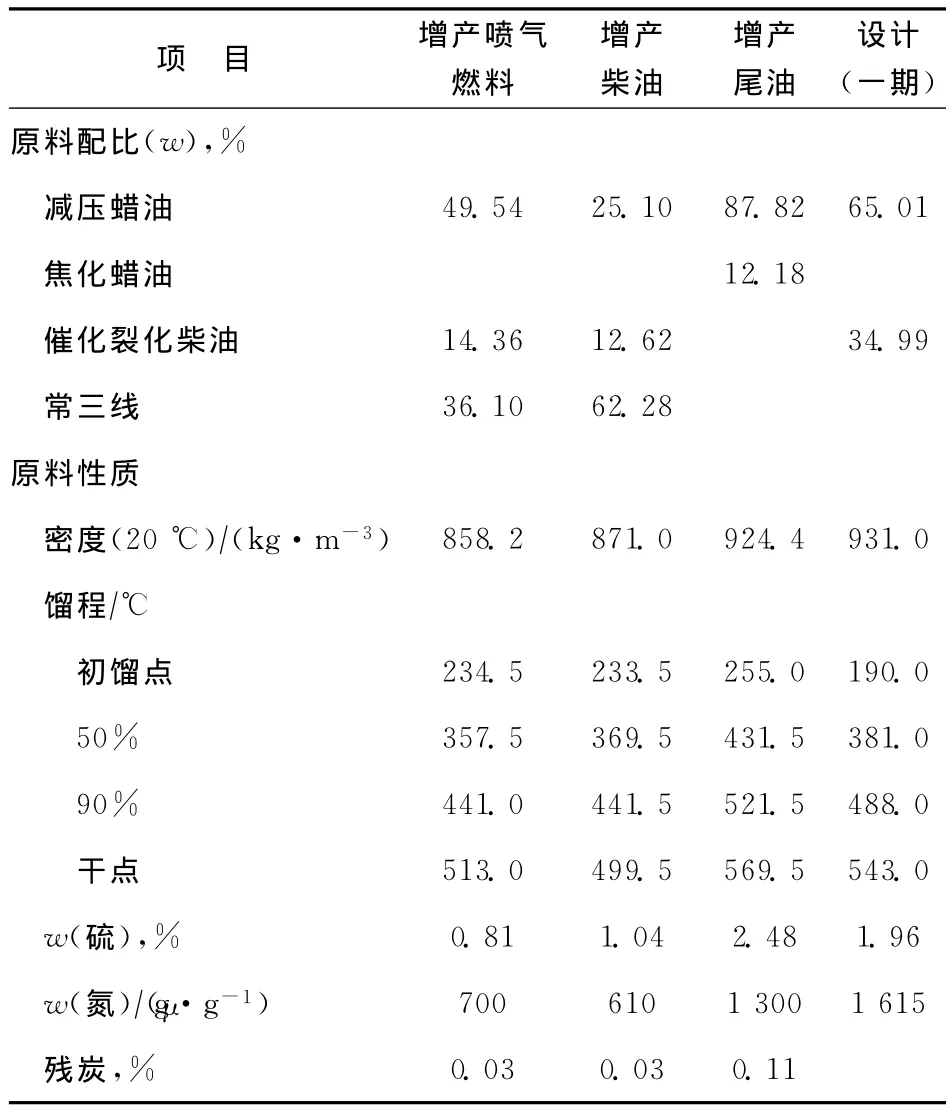

3种工况下原料配比及混合原料性质见表1。由表1可知:从原料配比来看,增产喷气燃料方案及增产柴油方案的加工原料为(常三线+催化裂化柴油+减压蜡油),增产尾油方案的加工原料为(减压蜡油+焦化蜡油);从馏程来看,因增产喷气燃料方案及增产柴油方案的原料中包含柴油,其初馏点偏低,均为234℃左右,而增产尾油方案的原料为100%蜡油,其干点最高为569.5℃;从硫质量分数来看,增产喷气燃料方案的原料中硫质量分数最低,为0.81%,而增产尾油方案的原料中硫质量分数最高,为2.48%。

表1 原料配比及混合原料性质

综合原料性质数据及设计原料指标,认为该装置的原料适用范围为:馏程233~570℃,密度(20 ℃)858~931kg/m3,硫 质 量 分 数 0.8% ~2.5%,氮质量分数610~1 615μg/g。在上述原料性质范围内,原料配比需遵循以下要求:生产喷气燃料期间,催化裂化柴油或焦化蜡油掺炼比例最高不大于15%。这一要求为航空监管委员会的规定。

1.2 工艺参数

表2为3种工况的主要工艺参数,同时列出了相应的设计工艺参数。

表2 装置的主要工艺参数

由表2可知:在增产尾油方案中,总进料量与设计负荷相同,但精制反应平均温度比设计温度低2.7℃,裂化反应平均温度比设计温度低23.3℃;在增产柴油方案中,总进料量略低于设计负荷,精制反应平均温度为331.6℃,裂化反应平均温度为339.2℃。

根据3种工况的工艺参数及设计参数,认为该装置的操作参数范围为:进料量180~318t/h,精制反应温度332~371℃,裂化反应温度351~384℃,氢分压12.3~15.2MPa。在上述操作参数范围内,为防止裂化催化剂出现氮中毒,精制反应器出口油中氮质量分数需控制在30μg/g以下[2]。表3为3种工况的精制油氮含量数据。

表3 精制反应器出口油氮含量数据

由表3可知,3种工况的精制油氮含量均满足裂化催化剂的要求,且均有很大的裕度,具备进一步降低精制反应温度的空间。

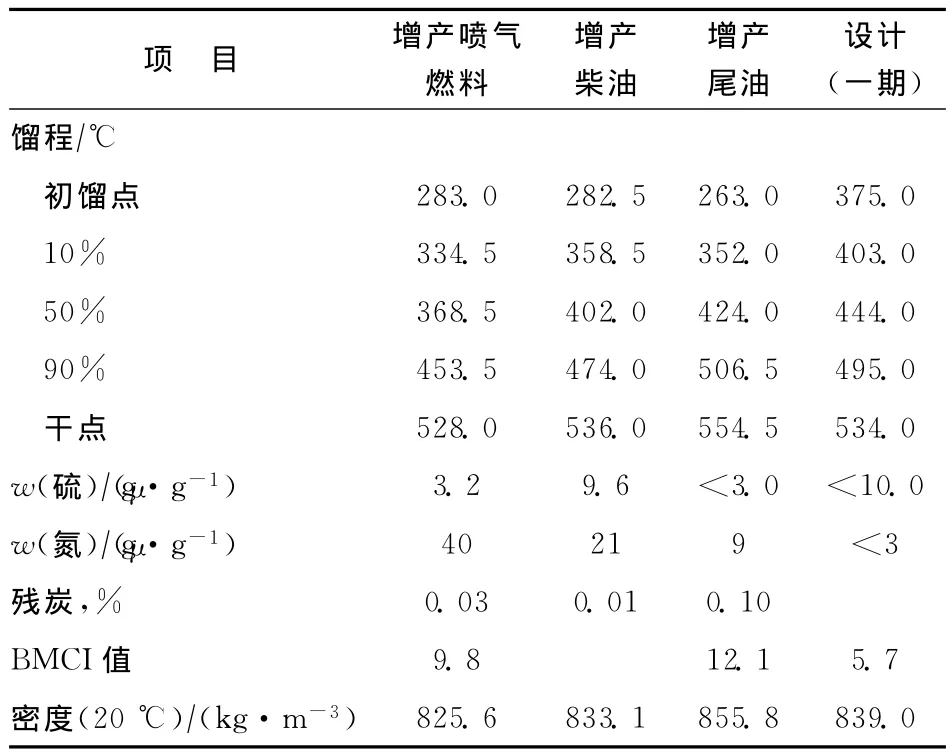

1.3 产品性质

表4~表7为3种工况下的重石脑油、喷气燃料、柴油及尾油产品性质。3种工况下的液化气、轻石脑油性质相差不大,故不予列出。

表4 重石脑油产品性质

由表4可知,不同工况下重石脑油产品的干点存在差异,这主要源自控制指标的差异,如增产喷气燃料方案中,为增产喷气燃料,在分馏塔将重石脑油组分中较重的部分压入喷气燃料,因此该方案的重石脑油产品干点偏低;3种工况下的重石脑油硫、氮含量均满足指标要求。

由表5可知,不同工况下喷气燃料产品的各项性质指标均满足产品质量要求,其中,增产柴油方案、增产尾油方案的喷气燃料烟点均已卡边,不具备继续降低裂化反应深度的空间。

表5 喷气燃料产品性质

表6 柴油产品性质

由表6可知,不同工况下柴油产品的硫质量分数、十六烷指数均满足国Ⅴ排放标准柴油的要求,而且,增产喷气燃料方案的柴油十六烷指数达到74.9,裕度较高。

表7 尾油产品性质

由表7可知,不同工况下的尾油产品性质均比较优良。

1.4 产品收率

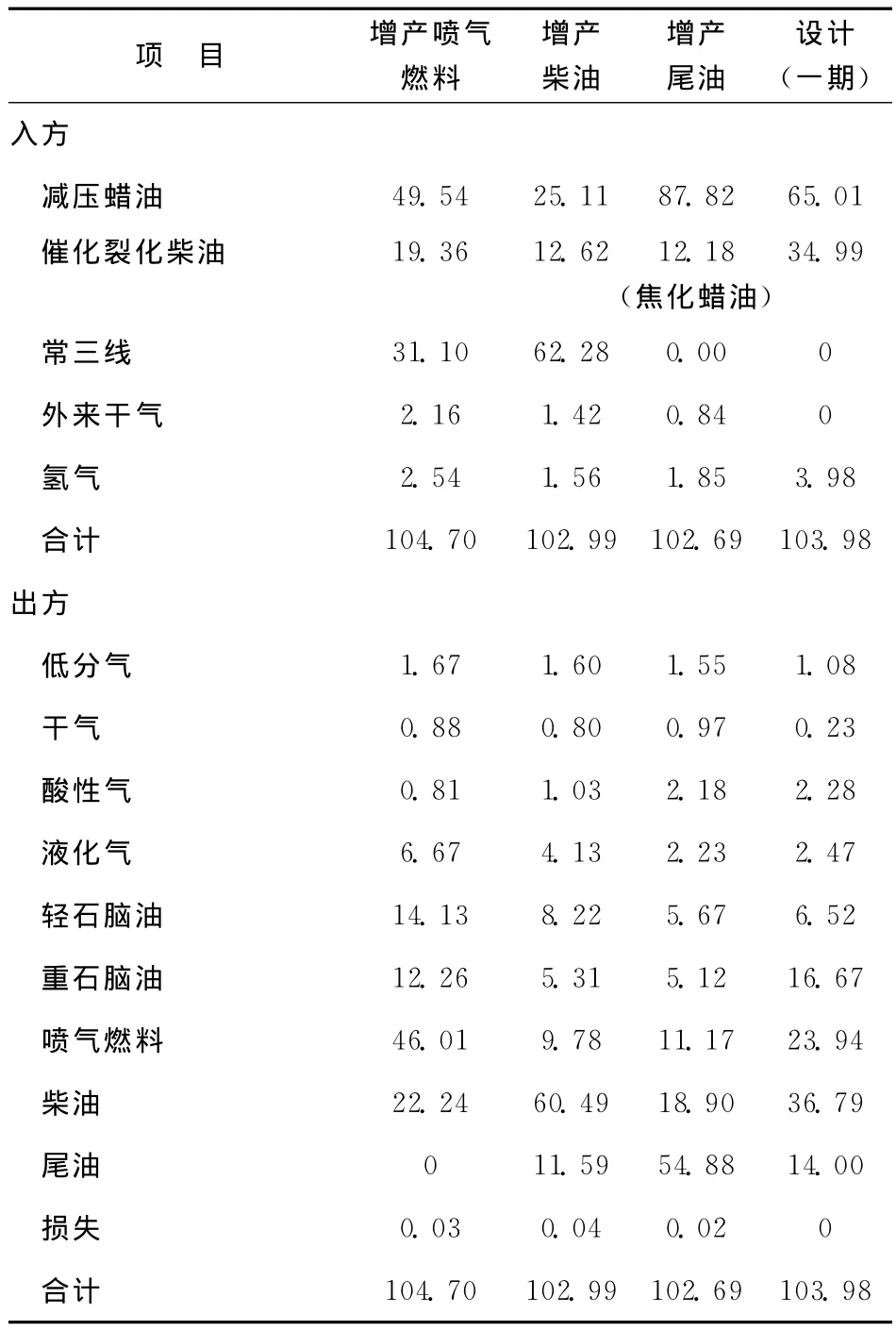

3种工况下的物料平衡数据及产品收率见表8。

表8 物料平衡数据及产品收率 w,%

由表8可知,不同工况下的低分气、干气收率差异不大;酸性气收率存在差异,主要源于原料硫含量的差异;增产喷气燃料方案及增产柴油方案的反应深度较大,因此其液化气、轻石脑油收率均较高。增产尾油方案的液化气、轻石脑油收率偏低;重石脑油收率由大到小的顺序为:增产喷气燃料方案>增产柴油方案>增产尾油方案;增产喷气燃料方案中喷气燃料收率达到46.01%,增产柴油方案中柴油收率达到60.49%,增产尾油方案中尾油收率达到54.88%。上述数据表明,该加氢裂化装置的产品结构可调度大,产品分配灵活。

2 经济效益分析

3种工况下的经济效益核算数据见表9。

表9 3种工况下的经济效益核算数据

由表9可知:增产喷气燃料方案效益最高(293.20元/t),增产柴油方案次之(137.26元/t),增产尾油方案最低(101.42元/t);增产喷气燃料方案的产品与原料的价差最高(837.82元/t),增产尾油方案最低(436.22元/t),即增产高附加值产品是提高装置经济效益的首选措施,产品与原料价差为装置效益的最大来源(氢气不计入原料价值,按装置加工成本计);在除原料成本外的各项成本中氢气成本占比最高,燃动费用、固定费用、辅助材料成本占比依次降低,即在节约成本方面,应首选节约氢气。

需要指出的是,效益核算采用的价格体系中,成品柴油价格按国Ⅲ排放标准柴油价格计。虽然加氢裂化成品柴油的性质满足国Ⅴ排放标准的指标要求,但是目前市场需求不足,因此主要按国Ⅲ排放标准柴油出售。国Ⅲ排放标准柴油与国Ⅴ排放标准柴油的价差为900元左右。未来柴油质量升级至满足国Ⅴ排放标准后,如果按国Ⅴ排放标准柴油价格核算装置效益,则结果将大不相同,届时增产柴油方案的效益将比增产喷气燃料方案提高192.3元/t。同样,如果加氢裂化尾油作为乙烯原料,则效益测算结果也会产生新的变化。

3 结 论

(1)加氢裂化装置适用的原料范围为:馏程233~570℃,密度(20℃)850~931kg/m3,硫质量分数0.8%~2.5%,氮质量分数610~1 615μg/g。但是需遵循航空监管委员会对二次油加工比例不大于15%的要求。

(2)加氢裂化装置操作参数范围为:进料量180~318t/h,精制反应温度332~371℃,裂化反应温度351~384℃,氢分压12.3~15.2MPa。在该操作参数范围内,需遵循精制反应器出口油中氮质量分数不大于30μg/g的要求。

(3)增产喷气燃料方案中喷气燃料收率可达46.01%,增产柴油方案中柴油收率可达60.49%,增产尾油方案中尾油收率可达54.88%。

(4)在目前的定价体系下,增产喷气燃料方案为经济效益最佳的方案。在装置降本增效过程中,应将增产高附加值产品作为首选措施,其次考虑氢气成本、燃动成本等。

[1]侯芙生.加氢裂化——进入21世纪的主要炼油技术[J].石油炼制与化工,2000,9(31):1-5

[2]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:437-447