多重纳米结构轻质高强铝基复合材料的制备和组织性能

郑瑞晓,张艺镡,马朝利,马凤梅,肖文龙

北京航空航天大学 材料科学与工程学院,北京 100191

近年来,颗粒增强金属基复合材料(Particulate Reinforced Metal Matrix Composites,PRMMC)受到了广泛的关注和深入的研究。与传统的金属材料相比,PRMMC具有优异的比强度和比刚度,且耐热性好、尺寸稳定性高;与陶瓷材料相比,PRMMC的塑性、韧性及二次加工性能要优异的多。因此,PRMMC在航空航天、交通运输和核工业等领域具有广阔的应用前景[1-2]。在众多的PRMMC中,颗粒增强铝基复合材料由于其轻质高强的突出特点,受到的关注度最高[3-6]。目前,已经有很多颗粒增强铝基复合材料在航空领域被成功应用,取代原有材料,获得了很高的效益。例如,美国加州的DWA特种复合材料公司已用SiCp/Al6092铝基复合材料代替石墨环氧树脂,制造普惠4084&4090涡轮发动机的前级风扇叶片并成功应用在波音777飞机上,不但大幅度降低了叶片的制造成本而且显著改善了发动机的综合气动性能和耐腐蚀性能。

碳化硼(B4C)具有极高的硬度,在自然界中其硬度仅次于金刚石和立方氮化硼(BN),并且具有低密度(2.52 g/cm3)和高耐磨性等特点[7]。上述特性使得B4C成为颗粒增强铝基复合材料中强化相的理想候选材料之一。

粉末冶金法是最早开发用于制备PRMMC的方法,通常包括复合粉末高能机械球磨(Mechanical Milling,MM)、热压烧结和后续热机械处理等技术步骤。由于制备温度一般低于铸造法的,且增强体的体积分数可以在较大范围内精确调控,因而是制备高性能纳米结构金属基复合材料的重要方法。通过对陶瓷颗粒和铝合金粉末进行混合高能球磨,不但能使脆性的陶瓷颗粒进一步破碎,并弥散分布到铝合金粉末中,而且能起到细化铝合金晶粒的作用。复合粉末的成型通常包括热压烧结、放电等离子烧结和热等静压烧结等方法,上述方法各有利弊,但烧结温度一般都在0.8Tm(Tm为铝合金熔点)左右,能有效避免铝合金基体与增强相之间的界面反应[8]。Vogt等[9]采用低温球磨和热等静压烧结的办法,制备了纳米结构的10%B4C/Al5083复合材料,室温压缩强度达到了636 MPa。Nie等[10]采用机械球磨和热挤出成型的办法制备了10%B4C/Al2024复合材料,室温拉伸强度达到了626.7 MPa。

虽然陶瓷颗粒的引入能显著提高材料的强度,但与此同时复合材料的塑性会受到严重制约,从而限制了复合材料的应用。尤其是当增强相的体积分数超过一定百分比时,复合材料的强度和塑性甚至会同时降低。近年来,国内外学者在改善铝基复合材料的塑性方面进行了探索研究。例如,Tang等[11]通过在Al5083/SiC复合材料中引入质量分数为50%的未经球磨的Al5083粉末,成功地将复合材料的断裂变形率从0.5%提高到了2.6%。然而,到目前为止,关于多重纳米结构B4C/Al2024复合材料制备和性能的研究仍未见报道。

鉴于上述分析,本文采用高能机械球磨、真空热压烧结以及后续热挤出的办法制备了一系列不同成分的多重纳米结构B4C/Al2024复合材料;通过SEM和TEM对材料的显微结构进行了分析;通过室温和高温压缩试验对材料的力学性能进行了表征;并对多重纳米结构复合材料强化及形变的机理进行了研究。

1 试验方法

1.1 复合粉末的制备

分别将气雾化法制备的商用Al2024粉末和机械破碎法制备的B4C粉末作为基体和强化相。Al2024是在航空航天和交通运输领域中被广泛应用的一种可热处理强化铝合金,其主要的合金化元素是Cu(4wt%)和 Mg(1.5wt%)。在球磨之前,首先将这两种粉末按照体积比V(B4C)∶V(Al2024)=40∶60进行简单混合,之后采用Fritsch P5行星式球磨机对复合粉末进行球磨。具体的球磨工艺参数如下:使用SUS304不锈钢球作为研磨介质,球料比为10∶1,转速为300 r/min,最长球磨时间为24 h,使用氩气对工作腔体进行保护。此外,为了抑制球磨过程中粉末与球磨介质之间的冷焊作用,还添加了质量分数为2%的硬脂酸(CH3(CH2)16COOH)作为过程控制剂。球磨完成之后,再将上述球磨后的复合粉末分别与不同体积分数的未球磨Al2024粉末放入V型混料机中进行简单混合,以获得多重结构的复合粉末。在该简单混合步骤中,粉末颗粒没有发生变形及冷焊作用。为了便于后续表述,表1列出了不同试样的编号及具体成分。

表1 不同试样的编号及具体成分Table 1 Number and detailed compositions of different samples

1.2 块体材料烧结成型

在烧结成型之前,首先将多重结构复合粉末在400℃下真空除气2 h,之后再对粉末进行真空热压烧结。具体的烧结成型工艺参数如下:采用高强耐热不锈钢作为成型模具,烧结温度和压力分别为550℃和400 MPa,保温保压时间为30 min。后续热挤出的挤出比为10∶1,挤出温度同上,采用石墨作为润滑剂。

1.3 显微结构和力学性能分析

采用岛津SALD-2300型激光粒度仪对粉末颗粒分布进行表征。采用日本电子JSM-6010LA型扫描电子显微镜(SEM)和JEM-2100F型透射电子显微镜(TEM)对粉末及块体材料的显微结构进行分析。采用MTS880型万能试验机对块体材料进行单轴压缩测试。根据美国材料和试验协会标准(ASTM E9-09)[12],压缩测试采用的是高度为6 mm,底面直径为3 mm的圆柱型试样,压缩应变速率为5×10-4s-1,温度测试范围为室温至300℃。

2 试验结果

2.1 粉末形貌及显微结构随球磨时间的演变规律

图1为未经球磨的Al2024粉末、B4C粉末、球磨24 h后复合粉末的形貌及上述粉末的颗粒尺寸分布信息。从图中可以看出,气雾化状态的Al2024粉末球形度很高,且颗粒尺寸服从正态分布,平均颗粒尺寸在35μm左右。而通过机械破碎法获得的B4C粉末颗粒的形貌很不规则,平均颗粒的尺寸约为5μm。图1(c)为复合粉末球磨24 h之后的形貌。可见,该复合粉末不但形貌十分不规则,而且颗粒尺寸在更宽的范围内分布。关于复合粉末在高能机械球磨过程中的形貌和颗粒尺寸演变规律的详细分析可以参考作者之前的研究结果[13]。

图1 未经球磨的Al2024粉末、B4 C粉末、球磨24 h后复合粉末的形貌及上述粉末的颗粒尺寸分布Fig.1 Morphologies of un-milled Al2024 powder,B4 C powder,24 h milled composite powder and particle size distribution of the above powders

2.2 块体材料的显微结构

采用SEM对不同成分铝基复合材料的显微结构进行观察,1#、4#和5#试样截面的SEM形貌照片如图2所示。图2(a)为1#试样的低倍横截面照片,如图所示,该复合材料包括2种特征结构,即图中箭头指向的复合结构区域和粗晶Al2024区域。可见,在1#试样中复合结构区域是基体,而粗晶Al2024区域作为第2相均匀分布在复合结构基体内。高倍SEM形貌照片显示(见图2(b)),高密度的亚微米级B4C颗粒均匀弥散分布在复合结构区域内,表明本文中采用的球磨参数是合适的。随着粗晶Al2024粉末体积分数的提高,可以在图2(c)和图2(d)中观察到数量更多的粗晶Al2024区域,不过这些区域基本是独立分布的。然而,如图2(e)所示,在5#试样中已经很难区分哪个区域是基体,二者互相交叉分布,形成了三维复合结构。图2(f)中的白色点划线围成的区域表明几个粗晶Al2024颗粒连接在了一起。

图2 1#、4#和5#试样截面的低倍和高倍SEM形貌照片Fig.2 Low and high magnification cross-sectional SEM morphology pictures of sample 1#,4#and 5#

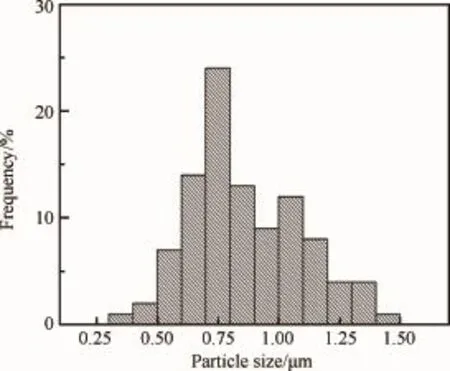

通过对图2中复合结构区域的统计分析,可以得到如图3所示的B4C相颗粒尺寸分布图。2.1节中曾提到,原始B4C粉末的平均颗粒尺寸约为5μm。高能机械球磨24 h之后,脆性的B4C颗粒被成功地细化到亚微米级别,平均颗粒尺寸为0.85μm。对于复合结构区域,如果假定B4C为均匀弥散分布的球形颗粒,并且将其周围的Al2024基体分割成一个个小立方体,可获得等式:

式中:d为B4C颗粒尺寸;a为小立方体的边长。把图3中统计获得的0.85μm作为B4C颗粒尺寸代入式(1)中,可计算出小立方体的边长为0.93μm。所以,B4C颗粒之间的平均颗粒间距(L=0.08μm)可以被认为是a与d的差值。事实上,上述平均颗粒间距可以被认为是复合结构区域铝合金的有效晶粒尺寸不大于80 nm[14]。

图3 复合材料中B4 C相颗粒尺寸分布图Fig.3 Particle size distribution image of B4 C phase in composites

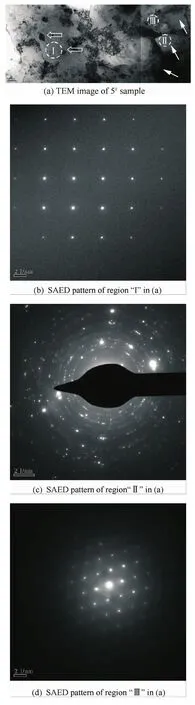

为了更深入地分析多重纳米结构铝基复合材料的显微结构,如图4所示,对5#试样进行了TEM分析。图4(a)中白色实心箭头指向的不规则形状颗粒的尺寸大约为几百个纳米,选区电子衍射分析结果(见图4(d))证实上述结构为B4C颗粒。此外,可以发现这些B4C颗粒之间的间距很小,只有100 nm左右,这与通过式(1)估算的结果很相近。图4(c)中典型的多晶衍射环也证实了复合结构区域内的铝合金晶粒尺寸为纳米级。Vintila等[15]也曾报道过类似的结构。他们认为,由于强化相与金属基体在热膨胀系数上的巨大差异,使得高密度的位错在铝合金基体中产生,而这些位错的产生对高温下铝合金晶粒尺寸的长大有很强的抑制作用。关于位错对复合材料的强化机制将会在后面章节中进行讨论。

图4(b)中典型[001]取向的衍射斑表明图4(a)中的对应区域为粗晶Al2024区域。然而,从图4(a)中很难分辨出复合结构区域与粗晶Al2024区域的结合边界,这说明通过真空热压烧结及后续热挤出成型能获得干净且高强度的界面结合。此外,从图4(a)中还能发现一些析出相(空心箭头指向区域),能谱分析表明这些析出相分别是由Al-Cu-Mn和Al-Cu相构成的。不过由于这些析出相的分布密度不高,因此对复合材料总体强度的贡献不十分显著。

2.3 块体材料的力学性能

为了研究复合材料力学性能随成分的变化规律,分别在室温和高温下对其进行了压缩测试。

图5为0#~5#试样的室温压缩应力-应变曲线。0#试样的压缩强度只有0.67 GPa,并且在断裂前没有明显的塑性变形。事实上,0#试样的压缩强度甚至比采用同样方法制备的20%B4C/Al2024复合材料的压缩强度还要低0.3 GPa左右[14]。根据简单的混合定律,0#试样在室温下的理论强度应该为1.3 GPa左右。因此,认为其增强相体积分数过高,从而导致试样在外力加载过程中对内部的显微裂纹或者缺陷十分敏感,最终导致其在远低于理论强度的情况下提前破坏。此外,试样在压缩测试后破碎成很多小块,也从另一个角度证明该成分复合材料韧性很差。

图4 5#试样的TEM照片和TEM照片(a)中Ⅰ~Ⅲ区域的选区电子衍射(SAED)谱图Fig.4 TEM image of 5#sample and selected area electron diffraction(SAED)patterns of regionⅠ-Ⅲin(a)

图5 0#~5#试样的室温压缩应力-应变曲线Fig.5 Compression stress-strain curves of sample 0#-5#at room temperature

当混入体积分数为10%的粗晶Al2024粉末后,1#试样的室温压缩强度提高到1.115 GPa,这几乎是0#试样室温压缩强度的2倍。根据简单的混合定律,粗晶Al2024粉末的加入会降低复合材料的整体强度,然而,它同时降低了复合材料对显微裂纹和缺陷的敏感程度并最终导致复合材料表观性能的显著提升。此外,值得指出的是,通过图5中压缩曲线弹性段所计算出的弹性模量只有30 GPa左右,这甚至远低于纯铝的弹性模量(约70 GPa)。这是因为在压缩过程中,材料的位移是通过采集力学试验机压头的位移而获得的,这其中不可避免地包含了压头的弹性变形。随着粗晶Al2024粉末含量的增加,2#、3#和4#试样的室温压缩强度依次呈线性降低。但遗憾的是,在上述复合材料的压缩曲线中仍然观察不到明显的塑性变形,而这无疑会限制其作为结构材料的应用。

有趣的是,当粗晶Al2024粉末的体积分数增加到50%时,5#试样表现出显著的压缩塑性变形,如图5所示,5#试样的室温压缩强度和断裂前塑性变形率分别为0.58 GPa和10%,表现出强度与塑性之间的较好匹配。

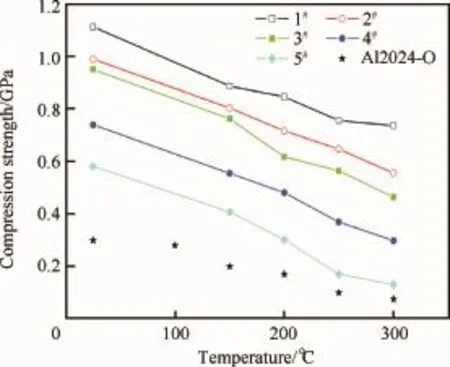

图6为1#~5#试样的压缩强度随测试温度的变化曲线。

为了便于对比,退火状态2024铝合金(Al2024-O)在不同温度下的屈服强度也标示在图中。如图所示,随着温度的升高,上述复合材料的强度几乎都是呈线性下降。但值得指出的是,复合材料的高温力学性能要远优于相同温度下Al2024的性能。例如,1#试样在300℃下的压缩强度仍然为0.78 GPa。

图6 1#~5#试样的压缩强度随测试温度的变化曲线Fig.6 Variation curves of compression strength of sample 0#-5#with changing testing temperatures

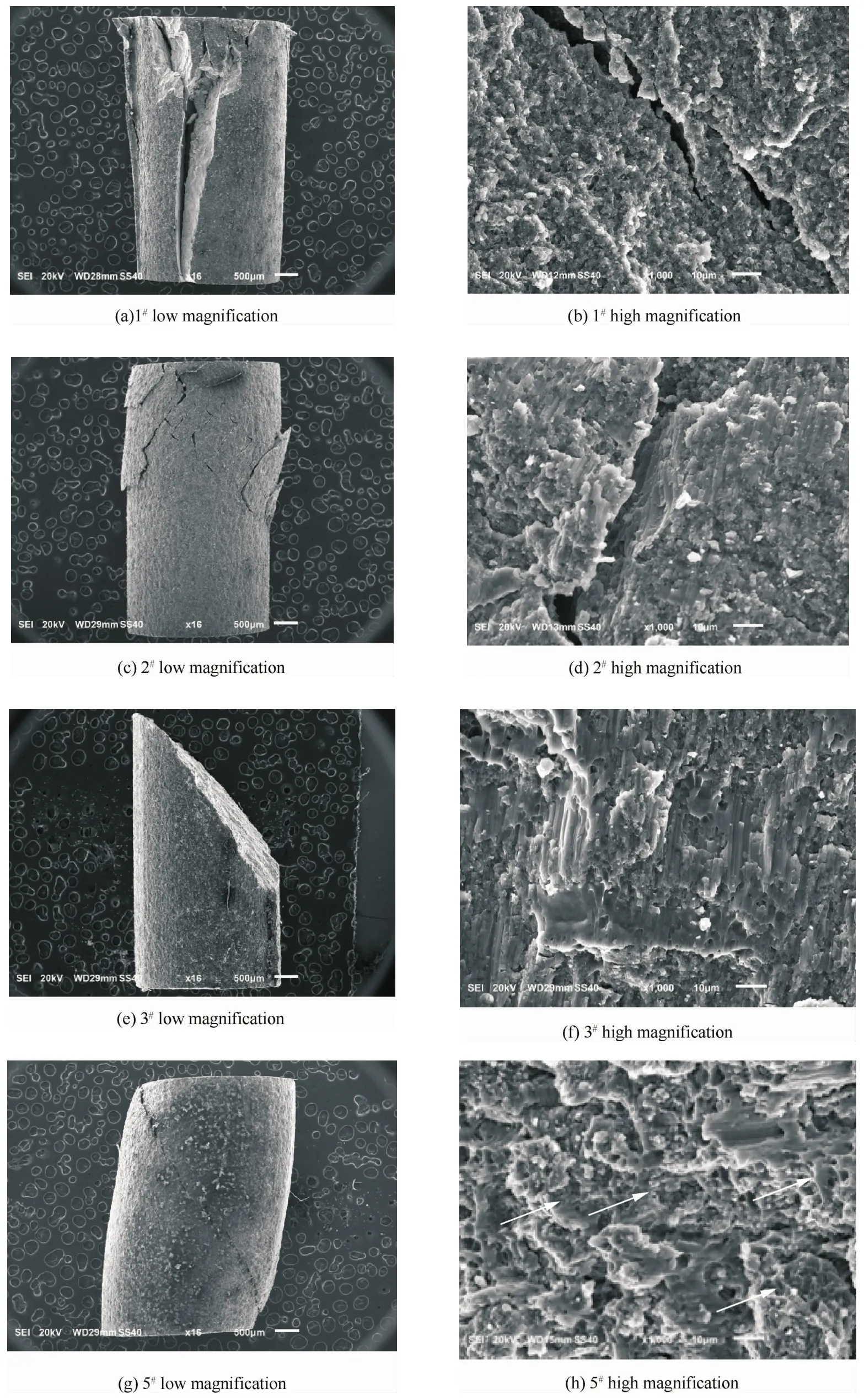

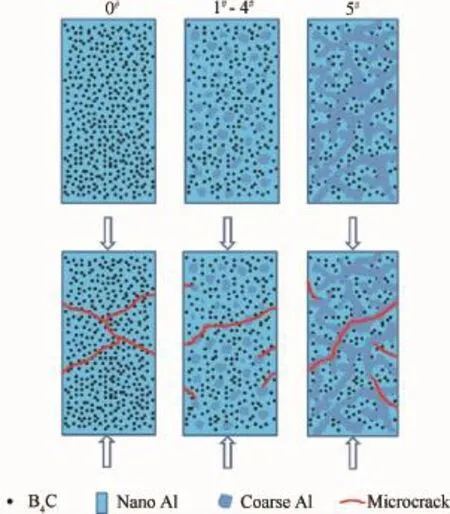

为了更好地研究多重纳米结构复合材料的断裂机制,对室温压缩测试后试样的宏观断口形貌进行了显微观察,并将有代表性的结果(1#、2#、3#和5#试样)列于图7中。

如图7(a)和图7(b)所示,试样沿着压缩方向破碎成多块,且断口内能观察到明显的二次显微裂纹,说明该材料是典型的脆性断裂。

对于2#试样,压缩测试之后的试样不再沿着压缩方向断裂,而是在试样的侧立面能观察到一组与压缩方向呈一定角度倾斜的裂纹。

对于3#试样,压缩测试后试样基本上沿着与加载方向成45°的方向断裂,说明体积分数为30%的粗晶Al2024粉末的添加能显著改善材料的韧性,但是在断口上仍然观察不到显著的塑性变形特征。

4#试样的断裂形式与3#试样十分相似。

对于5#试样,压缩测试之后试样呈现“鼓”状宏观形貌,说明在加载过程中其发生了显著的塑性变形。此外,可以在图7(h)中能观察到很多韧窝状结构(箭头指向处),这是塑性变形的重要证据。

图7 1#、2#、3#和5#试样室温压缩试验后断口的低倍和高倍照片Fig.7 Low and high magnification fractographies of sample 1#,2#,3#and 5#after room temperature compression test

3 块体材料的强化及形变破坏机制

3.1 强化机制

接下来,将定量地讨论几种主要的强化机制对复合材料整体力学性能的影响。对于图2中定义的复合结构区域,主要包含如下强化机制:

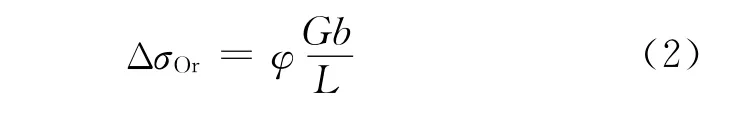

1)Orowan强化。外力加载过程中,坚硬的第2相或者外加的陶瓷颗粒能阻碍位错的运动并导致材料强度的提高。根据Orowan模型,第2相对复合材料的强化贡献可用式(2)[16]预测:

式中:ΔσOr为Orowan强化机制对复合材料强度的贡献值;φ为常数;G为基体合金的剪切模量;b为基体合金的柏氏矢量;L为2.2节提到的颗粒间距。根据试验结果,可以计算出Orowan机制对复合材料强度的贡献为187.3 MPa(颗粒间距0.08μm,铝的剪切模量26.2 GPa,铝的柏氏矢量0.286 nm)。

2)位错强化。由于基体合金与强化相在热膨胀系数上的巨大差异,在高温烧结的过程中,将会在基体合金中产生大量的位错。由位错密度升高而引起的强度提升预测公式[17]为

式中:Δσdis为位错强化机制对复合材料强度的贡献值;δ为常数;ρ为位错密度,其预测公式[1]为

式中:Δα为基体合金与强化相热膨胀系数的差值;ΔT为烧结温度与室温的差值;fv为强化相的体积分数;d为强化相的颗粒尺寸。根据式(4)和前文的试验结果,由于热错配产生的位错密度为1.59×1014m-2,把这个数值带入式(3)可以计算出位错强化机制对复合材料强度的贡献为94.5 MPa(温差525 K,强化相体积分数0.4,铝的热膨胀系数2.4×10-5K-1,B4C颗粒膨胀系数5.6×10-6K-1)。

3)细晶强化。高能机械球磨导致了铝合金晶粒的细化,烧结成型过程中虽然晶粒尺寸发生了粗化,但是由于强化相的存在以及基体合金中的位错作用,使得晶粒尺寸仍维持在纳米级。由晶粒细化而引起的强度提升可以用著名的Hall-Petch公式[18]预测:

式中:ΔσH-P为细晶强化机制对复合材料强度的贡献值;Ky为系数,对于铝合金,其值为0.25 MPa·;D为强化相颗粒间距。如果把通过式(1)计算所得的强化相颗粒间距认为是基体铝合金的晶粒尺寸(D=0.08μm),那么可以计算出细晶强化对复合材料强度的贡献值为884 MPa,这个贡献值是非常显著的。

根据相关文献报道[19],上述强化机制对复合结构区域的综合贡献预测公式为

经过简单计算,上述强化机制对复合结构区域的综合贡献为908.6 MPa。如果把这个数值与粗晶铝合金的室温屈服强度(162 MPa)相叠加,可获得复合结构区域的综合强度为1.07 GPa。

此外,还有一种强化机制需要考虑。在外力加载过程中,应力会通过基体传导至强化相,并导致复合材料强度的提高。因此,根据Nardone和Prewo提出的著名的剪切套模型(Shear Lag Model)[20],复合结构区域的屈服强度可以通过式(7)获得:

式中:σm为复合结构区域内纳米铝基体的屈服强度;s为强化相颗粒的长径比(以纤维状强化相为例)。如果假定本研究中的B4C颗粒是等轴的,即s=1,那么复合结构区域的屈服强度可以最终被预测为1.284 7 GPa。

对于1#试样,复合结构区域和粗晶Al2024区域的强度是已知的,并且二者没有明显的界面反应。因此,1#试样的屈服强度可以通过简单的混合定律来拟合:

式中:σAl为粗晶Al2024区域的屈服强度;fAl为粗晶Al2024区域的体积分数。通过式(8)计算出的1#试样的屈服强度是1.172 GPa。显然,预测的结果比试验结果高了60 MPa左右。这些误差可能来自于试样中可能存在的一些缺陷或者纳米孔洞。即便如此,预测的结果和试验结果已经非常接近了。

为了更好地进行比对,表2列出了1#~5#试样的预测强度和实测强度。可见,当粗晶Al2024区域的体积分数低于30%时,预测强度与实测强度有较好的吻合;相反的,当体积分数超过30%时,二者之间产生了较大的误差。Angers等[21]在用混合定律预测复合材料强度时也获得过类似的结果。他们认为,随着第2相体积分数的增加,预测结果(例如:屈服强度、弹性模量)与实测结果之间的误差将逐渐增大。因此,我们认为简单的混合定律只适用于对复合材料的强度进行粗略的估算,并且是在第2相体积分数较低的情况下。

表2 1#~5#试样预测强度与实测强度对比Table 2 Comparison between estimated strength and test strength of sample 1#-5#

通过对复合材料中不同强化机制的定量计算和耦合,预测了本文中获得的不同成分多重纳米结构铝基复合材料的屈服强度。定量计算的结果表明,位错、亚微米级的B4C颗粒以及细化的晶粒尺寸对复合材料的强度贡献值依次增大。然而,上述结构对复合材料力学性能的影响作用并不是独立存在的。例如,B4C颗粒不但通过Orowan机制阻止位错滑移,而且有效抑制了烧结成型过程中基体晶粒的粗化。因此,上述多重纳米结构的综合作用是使复合材料获得高强度的主要原因。

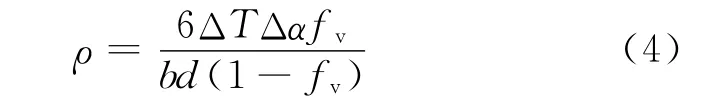

3.2 形变和破坏机制

外力加载作用下,复合材料的形变和破坏机制是由其显微结构所控制的。图8为0#~5#试样在压缩测试中形变和破坏机制的示意图。如图所示,对于0#试样,纳米晶Al2024是基体,B4C颗粒是强化相。外力加载时,相比于基体,强化相无疑要承受较高的应力。在外部应力及材料本身预先存在的纳米级缺陷的共同作用下,显微裂纹将会从各个方向萌生。之后,这些显微裂纹或者继续扩展,或者被抑制,而决定其发展趋势的是其周围的显微结构特征。然而,在0#试样中,由于高密度晶界及位错的作用,其周围纳米晶Al2024的塑性变形能力已经十分有限。因此,由于缺少有效的应力释放途径,显微裂纹快速的扩展并最终导致复合材料在远低于理论强度的情况下提前破坏。上述形变及破坏机制在PRMMC中是普遍存在的[22-23]。

对于1#~4#试样,复合结构区域占据了较高的体积分数,可以被认为是复合材料的基体,而弥散分布的粗晶Al2024区域可以被认为是第2相。相似的,在外力加载时,显微裂纹会首先在复合结构区域萌生。然而,如图8所示,很多显微裂纹在遇到可以提供塑性变形空间的粗晶Al2024区域时,由于应力集中得到释放而被抑制。因此,随着粗晶Al2024区域体积分数的提高,复合材料对显微裂纹的敏感性越来越低。不过需要指出的是,对于1#~4#试样,复合材料的形变仍然是由复合结构区域构成的“框架”所控制的,因而在压缩测试中仍然不能获得明显的宏观塑性变形。

相比之下,很难在5#试样中定义基体和第2相,因为二者分布均匀并互相环绕。在这种情况下,复合结构区域不但能释放裂纹尖端集中的应力、抑制裂纹扩展,而且能提供显著的塑性变形。因此,在压缩测试中该材料的强度较低但塑性很好。

图8 0#~5#试样在压缩测试中形变和破坏机制的示意图Fig.8 Schematic of deformation and fracture mechanisms of sample 0#-5#during compression test

4 结 论

1)通过高能机械球磨、真空热压烧结以及后续热挤出的方法成功制备出了B4C/Al2024多重纳米结构复合材料。

2)对于添加体积分数为10%的粗晶Al2024粉末的1#试样,其室温下的压缩强度达到1.115 GPa。对于添加体积分数为50%的粗晶Al2024粉末的5#试样,其室温压缩强度和塑性变形率分别为580 MPa和10%。

3)多重纳米结构(亚微米级B4C颗粒、位错、纳米晶基体)分别通过Orowan强化、位错强化和细晶强化等机制对复合材料进行强化;粗晶Al2024区域与复合结构区域的比例显著影响复合材料的形变及破坏机制。

参 考 文 献

[1] Hull T,Clyne T W.An introduction to metal matrix composites[M].New York:Cambridge University Press,1996:1-8.

[2] Zhang D,Zhang G D,Li Z Q.The current state and trend of metal matrix composites[J].Materials China,2010,29(4):1-7.(in Chinese)张荻,张国定,李志强.金属基复合材料的现状与发展趋势[J].中国材料进展,2010,29(4):1-7.

[3] Smagorinski M E,Tsantrizos P G,Grenier S,et al.The properties and microstructure of Al-based composites reinforced with ceramic particles[J].Materials Science and Engineering:A,1998,244(1):86-90.

[4] Han B Q,Huang J Y,Zhu Y T,et al.Effect of strain rate on the ductility of a nanostructured aluminum alloy[J].Scripta Materialia,2006,54(6):1175-1180.

[5] Fan J Z,Shi L K.Development and application of particulate reinforced aluminum matrix composites[J].Aerospace Materials&Technology,2012,42(1):1-7.(in Chinese)樊建中,石力开.颗粒增强铝基复合材料研究与应用发展[J].宇航材料工艺,2012,42(1):1-7.

[6] Flom Y,Arsenault R J.Interfacial bond strength in an aluminium alloy 6061-SiC composite[J].Materials Science and Engineering,1986,77:191-197.

[7] Pyzik A J,Beaman D R.Al-B-C phase development and effects on mechanical properties of B4C/Al-derived composites[J].Journal of the American Ceramic Society,1995,78(2):305-312.

[8] Suryanarayana C.Mechanical alloying and milling[J].Progress in Materials Science,2001,46(1):1-184.

[9] Vogt R G,Zhang Z,Topping T D,et al.Cryomilled aluminum alloy and boron carbide nano-composite plate[J].Journal of Materials Processing Technology,2009,209(11):5046-5053.

[10] Nie C Z,Gu J J,Liu J L,et al.Production of boron carbide reinforced 2024 aluminum matrix composites by mechanical alloying[J].Materials Transactions,2007,48(5):990-995.

[11] Tang F,Hagiwara M,Schoenung J M.Microstructure and tensile properties of bulk nanostructured Al-5083/SiCpcomposites prepared by cryomilling[J].Materials Science and Engineering:A,2005,407(1):306-314.

[12] American Society for Testing and Materials.ASTM E9-09 Standard test methods for compression testing of metallic materials at room temperature[S].West Conshohocken,PA:ASTM International,2000.

[13] Zheng R X,Zhang Y T,Ge S J,et al.Microstructural evolution of Fe-based metallic glass/2024-Al powder during high energy ball milling process[J].Materials Science Forum,2013,745-746:335-340.

[14] Zheng R X,Hao X N,Yuan Y B,et al.Effect of high volume fraction of B4C particles on the microstructure and mechanical properties of aluminum alloy based composites[J].Journal of Alloys and Compounds,2013,576:291-298.

[15] Vintila R,Charest A,Drew R A L,et al.Synthesis and consolidation via spark plasma sintering of nanostructured Al-5356/B4C composite[J].Materials Science and Engineering:A,2011,528(13):4395-4407.

[16] Lloyd D J.Particle reinforced aluminium and magnesium matrix composites[J].International Materials Reviews,1994,39(1):1-23.

[17] Ashby M F.The deformation of plastically non-homogeneous materials[J].Philosophical Magazine,1970,21(170):399-424..

[18] Hall E O.The deformation and ageing of mild steel:III discussion of results[J].Proceedings of the Physical Society.Section B,1951,64(9):747-753

[19] Shen J H,Yin W H,Wei Q M,et al.Effect of ceramic nanoparticle reinforcements on the quasistatic and dynamic mechanical properties of magnesium-based metal matrix composites[J].Journal of Materials Research,2013,28(13):1835-1852.

[20] Nardone V C,Prewo K M.On the strength of discontinuous silicon carbide reinforced aluminum composites[J].Scripta Metallurgica,1986,20(1):43-48.

[21] Angers R,Krishnadev M R,Tremblay R,et al.Characterization of SiCp/2024 aluminum alloy composites prepared by mechanical processing in a low energy ball mill[J].Materials Science and Engineering:A,1999,262(1):9-15.

[22] Liu Z,Li R,Liu G,et al.Microstructural tailoring and improvement of mechanical properties in CuZr-based bulk metallic glass composites[J].Acta Materialia,2012,60(6):3128-3139.

[23] Liu G,Sun J,Nan C W,et al.Experiment and multiscale modeling of the coupled influence of constituents and precipitates on the ductile fracture of heat-treatable aluminum alloys[J].Acta Materialia,2005,53(12):3459-3468.