多孔硅薄膜的微结构及其XRD研究

龙永福, 张晋平, 胡惟文, 雷立云, 黎小琴

多孔硅薄膜的微结构及其XRD研究

龙永福*, 张晋平, 胡惟文, 雷立云, 黎小琴

(湖南文理学院 物理与电子科学学院,湖南 常德, 415000)

使用扫描电子显微镜、原子力显微镜和X射线衍射研究了多孔硅薄膜的微结构. SEM图像显示: 多孔硅膜表面的微结构比较均匀; 沿纵向方向薄膜内部空腔呈流线型分布; 孔和孔之间的间距为10~20 nm. AFM形貌表明: 其表面在1×1 μm范围内的均方根粗糙度为4.75 nm. XRD结果说明: 多孔硅薄膜晶体晶格常数随深度增加而变大, 多孔硅薄膜孔壁上Si-H键的比例将减少.

多孔硅; 微结构; AFM; SEM; XRD

自1990年Canham[1]等报导了多孔硅材料在室温下光致发光现象以来, 多孔硅材料已经在许多应用领域被广泛研究, 如多孔硅在光电子学[2—4]、光学器件[5—6]、太阳能电池[7—8]和传感器技术[9—10]等方面. 特别是1996年, Hirschman[11]首次实现硅基光电集成原型器件是多孔硅应用研究的一个里程碑. 然而, 由于多孔硅的特性如发光强度、折射率、多孔度、均匀性、厚度、表面和界面平整度、孔径和微结构等强烈依赖于阳极腐蚀参数[12], 这些参数包括硅片类型和电阻率、腐蚀液的组成、腐蚀电流密度大小和腐蚀时间等, 因此, 大量的已有研究工作[9—12]集中在研究阳极腐蚀参数对多孔硅特性的影响, 获得了一些有价值的经验规律. 但是, 这些研究工作基本上都局限于多孔硅表面的微结构及特点, 而对多孔硅内部微结构及其特性的研究还比较少, 尤其在多孔硅微结构均匀化机理及对其光学特性影响方面, 除了文献[13—15]进行了初步探索外, 还少有文献对其进行系统研究.

最近几年, 文献[13]研究了腐蚀温度对多孔硅光学特性的影响、通过脉冲腐蚀形成的多孔硅薄膜的径向微结构与光学特性[14]和多孔硅薄膜的纵向均匀性及其光学特性[15]等. 研究结果表明: 多孔硅单层薄膜具有很复杂的径向微结构.

在这项研究工作中, 研究了多孔硅薄膜表面二、三维AFM形貌和SEM形貌, 尤其对多孔硅薄膜沿纵向方向的微结构SEM形貌进行了研究; 还研究了多孔硅薄膜后表面SEM形貌及微结构、多孔硅薄膜随厚度变化的XRD光谱特点.

1 实验

多孔硅薄膜是在计算机控制下使用恒电流密度电化学腐蚀制备完成[13], 样品在恒常温和无光照的条件下制备完成, 电流密度为50 mA/cm2, 腐蚀时间5~20 min, 形成一层5~20 µm厚的多孔硅膜.

2 测试结果及讨论

2.1 多孔硅薄膜表面的SEM形貌

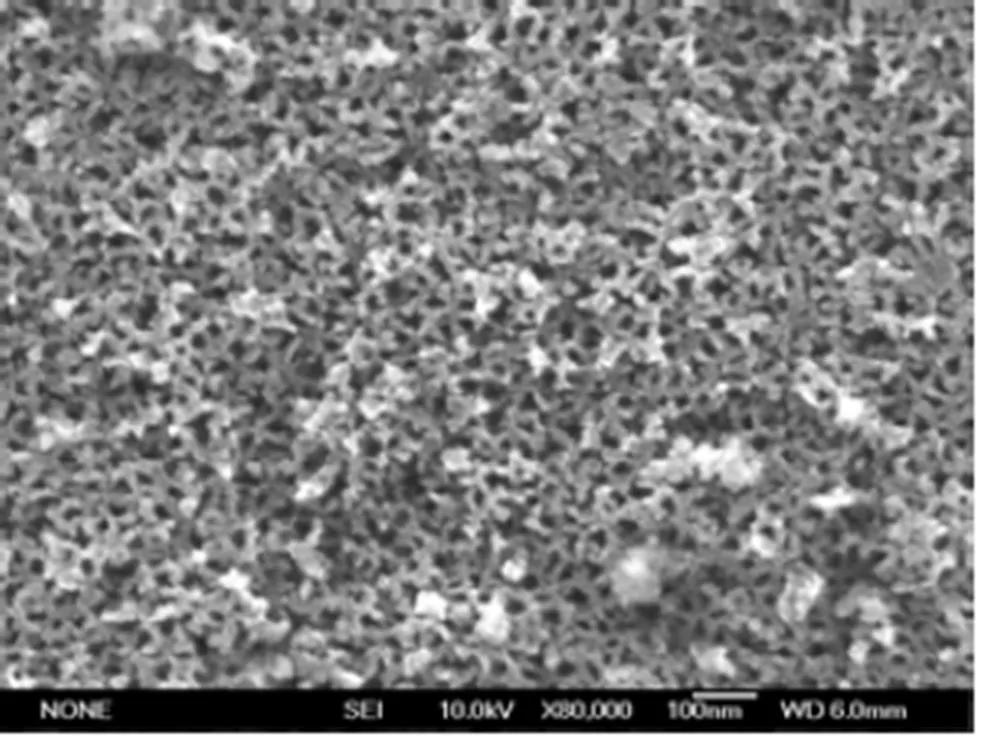

图1给出了厚度为5 μm、多孔度为72%的多孔硅膜表面的SEM高分辨率形貌图. 研究表示: 多孔硅膜表面的SEM微结构比较均匀, 孔与孔之间呈网络分布, 其网络结构比较相似; 孔和孔之间的间距为10~20 nm; 多孔硅薄膜的表面局部有一定量的多孔合并及聚集现象, 但没有发生明显的脱离或龟裂现象等. 通过改变阳极氧化条件(如加大阳极氧化电流、延长阳极氧化时间等), 可得到更厚的多孔硅膜.

图1 厚度为5µm、多孔度为72%多孔硅膜表面SEM高分辨率形貌图

2.2 多孔硅薄膜纵向断面SEM形貌

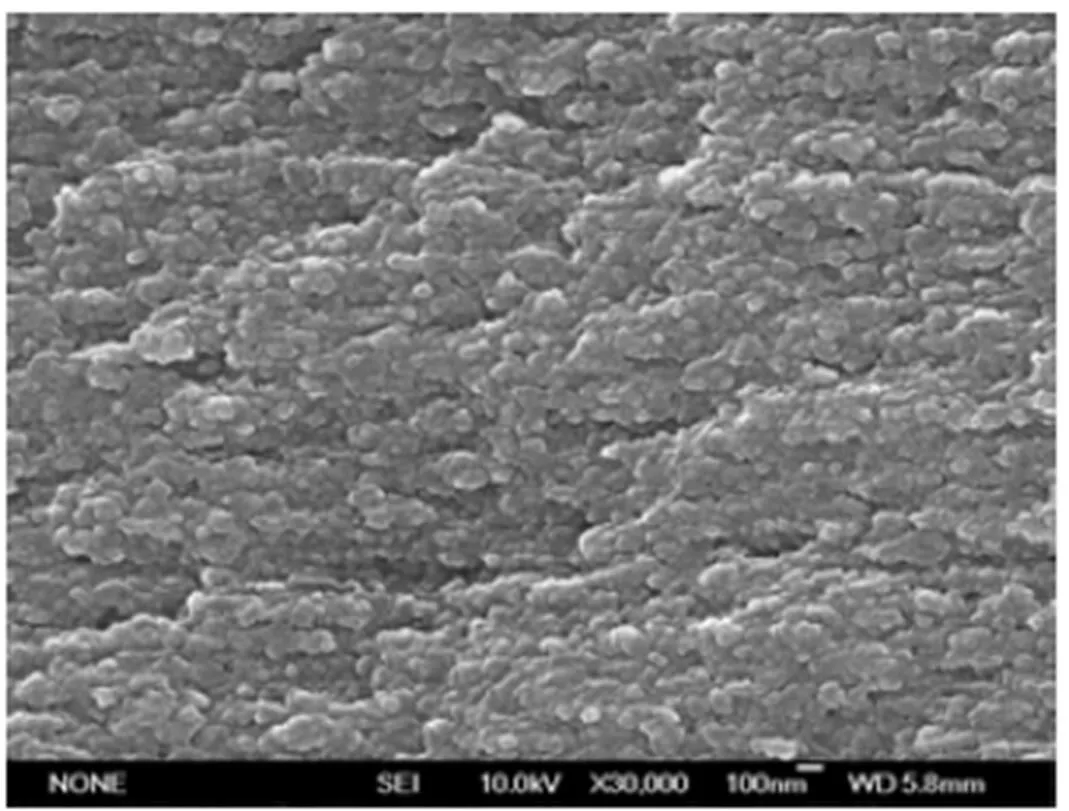

为进一步研究多孔硅薄膜的内部微结构及其形貌, 测试了多孔硅薄膜纵向断面的SEM形貌图. 在测试中, 沿多孔硅膜断面纵向深度方向测试了多孔硅薄膜的前、中部和后断面的SEM形貌图. 图2给出了多孔硅薄膜沿断面中部的SEM形貌图. 结果显示: 多孔硅薄膜内部微腔的大小比较一致和相似, 沿纵向方向多孔硅薄膜内部空腔呈流线型分布, 微腔的大小大概为20 nm左右.

图3给出了多孔硅薄膜沿断面纵向后部的SEM形貌图, 结果显示: 在多孔硅薄膜断面纵向后部, 多孔硅与硅衬底交界面也没有出现明显的裂缝和龟裂等现象.

图2 多孔硅薄膜(5 µm、多孔度为72%)沿断面纵向中部的SEM形貌图

图3 多孔硅薄膜(5 µm、多孔度为72%)沿断面纵向后部SEM形貌图

通过多孔硅薄膜的SEM表面及内部纵向形貌及微结构研究表明: 利用多孔硅制备方法[13], 通过调节或控制腐蚀参数(腐蚀电流密度和腐蚀时间), 能够制备任意厚度的多孔硅薄膜, 所制备的多孔硅薄膜表面及内部微结构均匀、稳定、孔径和孔距在10~20 nm之间, 其表面及内部均没有出现龟裂、裂缝或脱离等不良现象, 且其内表面呈有规律的海绵状网络结构.

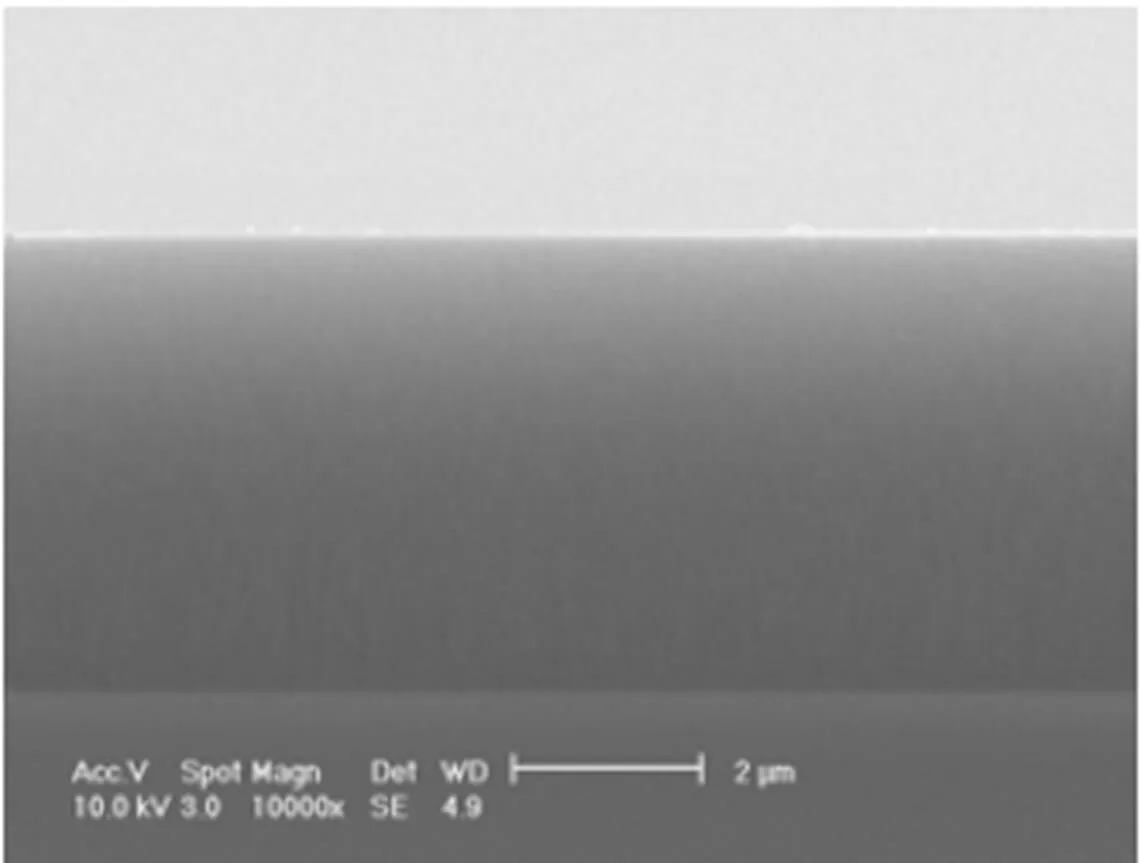

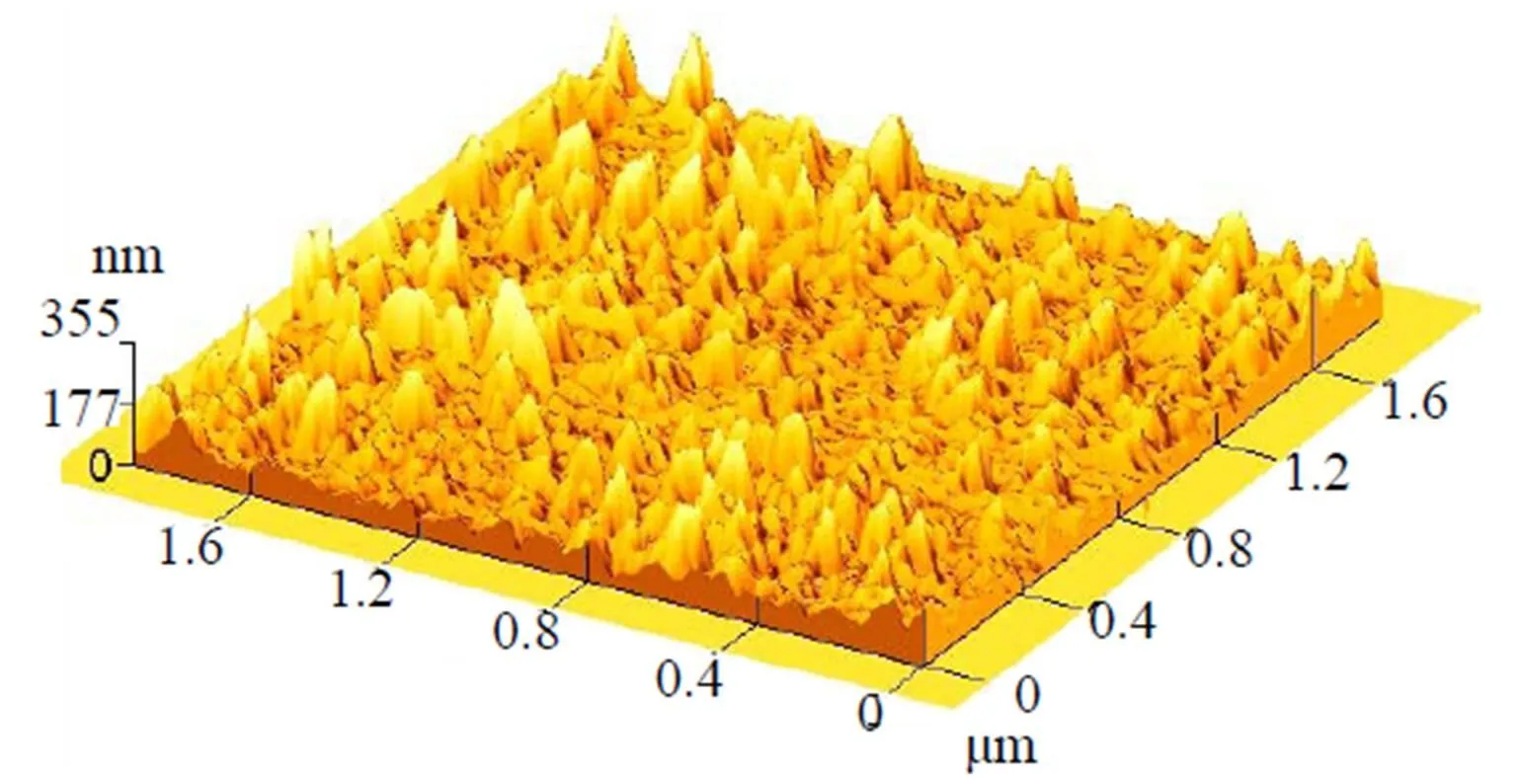

2.3 多孔硅薄膜表面的AFM形貌

如图4所示: AFM三维形貌研究结果表明: 多孔硅薄膜的表面粗糙度在5 nm以内, 因此, 通过该方法制备的薄膜多孔硅和氧化多孔硅膜满足IC工艺的要求. 进一步研究AFM测试结果表明, 其表面在1×1 μm范围内的均方根粗糙度为4.75 nm, 且多孔硅膜表面形貌在微观上大致一致或相似.

图4 在空气中干燥保存30 d后的多孔硅薄膜(20 µm、多孔度为78%)表面AFM三维图

在文献[16]中21.2 μm厚的多孔硅薄膜通过热氧化硅膜和氧化多孔硅膜平均表面粗糙度分别为0.347 nm和0.892 nm, 本实验和测试结果比前者稍微差些. 可能原因是: 硅片类型和电阻率不同, 腐蚀条件不一样, 多孔硅薄膜表面的粗糙度也不一样; 或者是不同的腐蚀条件和后处理造成多孔硅薄膜表面的粗糙度也不同.

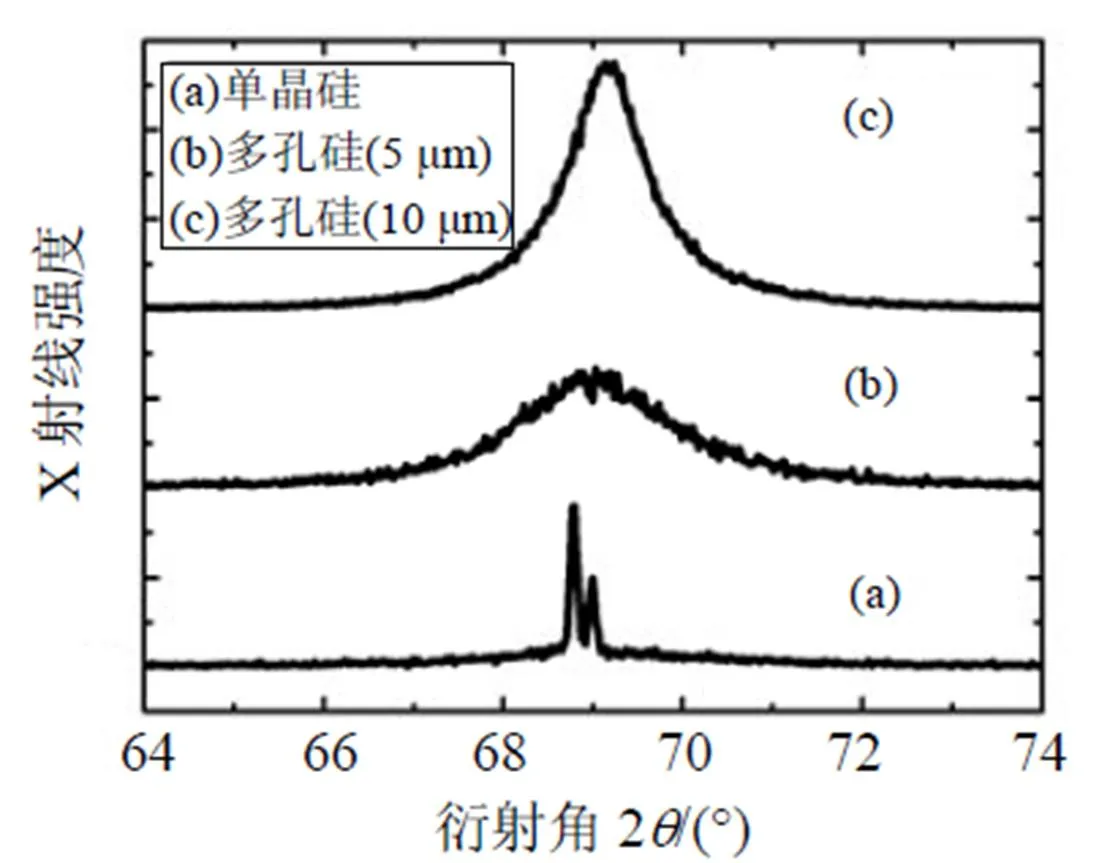

2.4 多孔硅薄膜的XRD光谱与分析

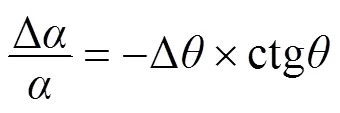

对立方晶系晶体来说[12], 其晶格常数存在如下关系:

由式(1)可得: 当变小时, 晶格常数增加; 而当变大时, 晶格常数收缩. 因此, 可以使用XRD光谱中散射角变化来分析晶体晶格常数变化规律.

硅属于立方晶系晶体. 从公式(1)通过精确测定单晶硅的XRD特征光谱和多孔硅膜XRD光谱散射角度的变化, 可以确定其晶格常数的变化情况.

使用XRD光谱来测试多孔硅薄膜的晶格大小没有使用SEM直观, 但它测试和验证了多孔硅薄膜晶体晶格的变化规律. 利用公式(1), 通过测量多孔硅薄膜XRD光谱散射角的变化, 来确定多孔硅薄膜晶体晶格常数的变化.

图5 多孔硅薄膜的XRD光谱

3 结论

在此项研究中, 证实了多孔硅薄膜的微结构随腐蚀深度的变化是有规律的; 多孔硅材料的晶格常数收缩和膨胀与其内部的Si-H键和Si-O键的数量及比例有一定的关系. 为了制备高质量的多孔硅薄膜, 得到膜层的内部均匀性及界面和表面平整性更好的薄膜, 其机理有待进一步研究.

[1] Canham L T. Silicon quantum wire array fabrication by electrochemical and chemical dissolution of wafers [J]. Appl Phys Lett, 1990, 57: 1046—1048.

[2] WANG Xiaojing, LI Qingshan, WANG Zuochen. Fabrication method and photoluminescence of porous silicon [J]. Chin J Lumin, 2003, 24(2): 203—207.

[3] Karacali T, Cicek K. Strong white light emission from a processed porous silicon and its photoluminescence mechanism [J]. Journal of Luminescence, 2011, 131(10): 2100—2105.

[4] Hwang J D, Hwang S B, Chou C H, et al. Investigation of opto-electronic properties on gradient-porosity porous silicon layer [J]. Thin Solid Films, 2011, 519(7): 2313—2316.

[5] Kim Han-Jung, Kim Young-You, Lee Ki-Won, et al. A distributed Bragg reflector porous silicon layer for optical interferometric sensing of organic vapor [J]. Sensors and Actuators B: Chemical, 2011, 155(2): 673—678.

[6] Tamayo A, Rubio J, Peña-Alonso R, et al. Gradient pore size distributions in porous silicon oxycarbide materials [J]. Journal of the European Ceramic Society, 2008, 28(9): 1871—1879.

[7] Khaldun A, Salman, Khalid Omar, et al. The effect of etching time of porous silicon on solar cell performance [J], Superlattices and Microstructures, 2011, 50(6): 647—658.

[8] Dubey R S, Gautam D K. Porous silicon layers prepared by electrochemical etching for application in silicon thin film solar cells [J]. Superlattices and Microstructures, 2011, 50(3): 269—276.

[9] Saakshi Dhanekar, Swati Jain. Porous silicon biosensor: Current status [J]. Biosensors and Bioelectronics, 2013, 41(15): 54—64.

[10] Suárez I, Chirvony V, Hill D, et al. Martínez-Pastor. Simulation of surface-modified porous silicon photonic crystals for biosensing applications [J]. Photonics and Nanostructures - Fundamentals and Applications, 2012, 10(3): 304—311.

[11] Hirschman K D, Tsbeskov L, Duttagupta S P, et al. Photoluminescence and electrominescence in partially oxidized porous silicon [J]. Nature, 1996, 384: 338—341.

[12] Bisi O, Ossicini S, Pavesi L. Porous silicon: a quantum sponge structure for silicon based optoelectronics [R]. Surface Science Reports, 2000, 38: 1—126.

[13] Long Y F, Ge J, Ding X M, et al. Hou. Temperature: a critical parameter affecting the optical properties of porous silicon [J]. Journal of Semiconductors, 2009, 30: 063002—5.

[14] Long Y F. Radial microstructure and optical properties of a porous silicon layer by pulse anodic etching [J]. Journal of Semiconductors, 2011, 32(4): P043003—4.

[15] Long Y F, Ge J. Downward uniformity and optical properties of porous silicon layers [J]. Journal of Semiconductors, 2009, 30: 052003—5.

[16] OU Hai-yan, Yang Qin-qing, Lei Hong-bing, et al, Growth and Microanalysis of Thick Oxidized Porous Silicon [J]. Chinese Journal of Semiconductors, 2000, 21: 260—263.

[17] Bellet D, Dolino G. X-ray diffraction studies of porous silicon [J]. Thin Solid Films, 1996, 276: 1—2.

[18] Bomchil G, Herino R, Barla K, et al. Pore Size Distribution in Porous Silicon Studied by Adsorption Isotherms [J]. J Electrochem Soc, 1983, 130(7): 1611—1614.

[19] Bomchil G, Halimaoui A, Herino R. Porous Silicon: The Material and Its Applications to SOI technologies [J]. Microelectron Eng, 1988, 8: 293—296.

Study on the microstructures and X-ray diffraction (XRD) of porous Silicon film

LONG YongFu, ZHANG JinPing, HU WeiWen, LEI LiYun, LI XiaoQin

(Department of Physics and Electronic Science, Hunan University of Arts and Science, Changde 415000, China)

This paper investigates the microstructures and X-ray diffraction (XRD) of nano-porous silicon (PS) thin films by means of scanning electron microscopy (SEM), Atomic Force Microscope (AFM) and X-ray diffraction (XRD). SEM images show the surface microstructures of PS thin films is better uniform. The distribution of the interior cavity along the longitudinal direction of the film is streamlined, and the spacing between the holes being about 10~20 nm. AFM image results show that the RMS (Root Mean Square) roughness is 4.75 nm in its inner surface on the range of 1 × 1 μm. XRD results indicate: as the depth of PS film with a crystal lattice constant of the film becomes large, the pore walls of PS film of Si-H bond ratio will be reduced.

porous silicon; microstructures; AFM; SEM; XRD

TN 304

1672-6146(2014)02-0052-04

10.3969/j.issn.1672-6146.2014.02.011

通讯作者e-mail: yongfulong@163.com.

2014-05-12

光电信息集成与光学制造技术湖南省重点实验室项目; 湖南文理学院重点学科建设项目(无线电物理); 湖南省光电信息技术校企联合人才培养基地项目.

(责任编校:刘晓霞)