高铝矿烧结生产实践

曹继礼,成昌省,毛友庄,何剑飞

(山钢集团莱芜分公司炼铁厂,山东莱芜 271104)

高铝矿烧结生产实践

曹继礼,成昌省,毛友庄,何剑飞

(山钢集团莱芜分公司炼铁厂,山东莱芜 271104)

研究了高铝矿物理化学性能,为了降低烧结矿成本,将其配入到山钢集团莱芜分公司炼铁厂265 m2烧结机上使用。介绍了高铝矿对烧结矿的影响,通过优化配矿、端部料返回、提高FeO值、增加布料料层厚度等措施,使烧结机平稳生产,满足了高炉对烧结矿的质量要求。

高铝矿;烧结;生产;实践

1 引言

近年来,钢铁业受到了严重的经济危机,原料价格上涨、钢材价格持续低迷等等,为保生存求发展,各企业不断降低生产成本,提高企业效益。在烧结生产中,矿料结构是决定烧结矿质量重要条件,矿料成本约占烧结总生产成本的80%。近年来由于国内铁矿资源严重不足,大量进口处于垄断价格的国外铁矿粉,供求关系日趋紧张,给烧结配料降本增效带来困难。使用新矿种,推行经济配料,是降低矿料成本、应对钢铁企业危机的关键途径。高铝矿A具有较高的价格优势,在原料中增加配比降本增效明显。

2 高铝矿物理化学性能实验研究

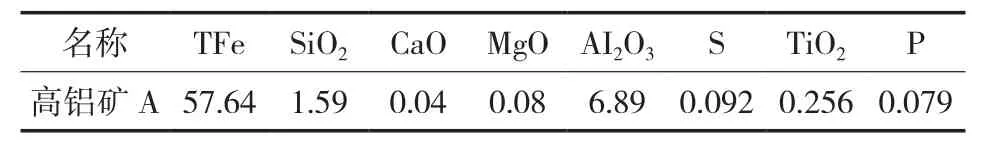

2.1 对高铝矿A取制样,化验成分

高铝矿A为低硅高铝褐铁矿。高铝矿成分见表1。

表1 高铝矿A成分

2.2 高铝矿A的粒度等物理指标

高铝矿A虽然定义为粗粉,但实际为块矿和粉矿的混合矿,且粒度波动较大。由于高铝矿A含水量偏大,矿料黏性大,为降低生产成本,没有对高铝矿A进行分级和破碎,而是直接配加到烧结混匀料堆中使用。高铝矿A平均粒度组成见表2。

表2 高铝矿A平均粒度组成

2.3 熔滴性能实验

对高铝A矿做了熔滴性能实验,熔滴性能结果见表3。

表3 高铝A矿软融滴落性能

通过实验可以看出高铝矿A的软熔区间较大,明显高于常用澳矿、巴粗等主要矿种,相差温度达到150~200 ℃[1]。

2.4 高铝矿烧结杯实验

在掌握了高铝矿A的物理化学性质后,为了更有效地研究对烧结生产的影响,进行了工业试验前的烧结杯实验,烧结矿碱度均按2.0进行控制,烧结矿中MgO含量控制在2.3%左右,采用直径Φ200 mm烧结杯,布料料层厚度530 mm,铺底料500 g,混合机为Φ500 mm×1 200 mm圆筒混合机,混合时间2 min,混匀料水分控制在7.6%。

通过多次单烧实验,均未生成烧结矿。实验结果原因分析:高铝矿A由于大颗粒块状物过多,点火后烧结负压低,燃料燃烧速度太快,燃烧层高温保持时间过短,导致液相生成量少,没有形成铁酸钙体系,无法顺利形成烧结矿,尽管增加燃料配比至5.5%,但70%的烧结料还以生料形态存在。结果证明,单烧高铝矿A难以形成烧结矿。

3 高铝矿对烧结生产的影响

在实际工业生产中,因为烧结杯实验单烧高铝矿A没有形成针状铁酸钙体系的烧结矿,所以没有直接在原料中配加太高比例的高铝矿A,而是按照2%~10%之间的比例循序渐进地配加到烧结原料中的,通过生产实践,不断总结分析,慢慢增加配入比例。烧结矿各项物理化学指标对比见表4、表5。

表4 烧结混匀料中配入不同比例高铝矿A的烧结矿成分平均值

表5 烧结混匀料中配入不同比例高铝矿A的烧结矿物理指标平均值

随着高铝矿A配入比例的不断增加,烧结矿中的铝含量不断增加,为了适应高炉炉渣铝含量≤16%及炉渣流动性的要求,烧结矿品位略有降低,硅镁含量有所增加。对烧结矿工艺的主要影响有:

3.1 物理指标变差

烧结矿中含有一定量的Al2O3有利于四元系针状交织结构铁酸钙的形成,可以提高烧结矿强度;但Al2O3太高时,则有利于玻璃质的形成,对烧结矿的强度和低温还原粉化性能不利[2]。当高铝矿A配入比例增加到5%以上时,烧结矿中铝含量达到2.3%以上,铝含量增加造成烧结矿中针状铁酸钙数量减少,使烧结矿强度明显下降,转鼓指数、筛分指数等物理指标大幅降低,烧结矿粉末率增加,返矿增多。返矿内部循环量由原来的28%增加到35%左右,成品率的降低导致烧结机日产量降低,水单耗电单耗升高,烧结总成本升高。

3.2 烧结矿中含有生矿

莱钢265 m2烧结机布料厚度一般为760 mm,一个料面运行时间约为40 min,所以燃烧层高温保持时间大约有3~4 min。由于高铝矿A铝含量较高,软熔点922 ℃,很多块状矿石来不及软化生成液相,燃烧层即已经烧结完成,向下移动,导致烧结矿中存在大量高铝矿A的生矿,外表颜色由原先的黄色经烧结后变为略显红色。大量高铝块矿存在于烧结矿中,实际上并未参与烧结过程,浪费大量燃料,而且极易造成烧结矿取样偏差。

3.3 烧结矿化学指标波动大

高铝矿A含铁品位为57%左右,大量配入,势必造成烧结矿品位下降。同时,由于大量不能烧结的块矿存在于混匀料中,且数量未知,致使白灰配加量、白云石配加量、燃料配加量均有更大的误差,烧结矿成分波动较大。配加高铝矿A后烧结矿化学指标合格率降低了5%左右。

3.4 烧结矿冶金性能

对烧结矿冶金性能也产生较大影响,RDI(+3.15)指数配入高铝矿A之前平均为73.47,配入之后平均为71.09,炉内粉末量增加,恶化了高炉料层透气性,对高炉冶炼产生较大的影响。

4 应对措施

4.1 加强配料控制,精准预测烧结原料成分

在配料之前,预测烧结矿成分,适当调整原料结构。结合烧结生产适应能力及工艺改进,不断增加高铝矿A的配入量。在成本受控的前提下,配料时优先使用其它低铝矿资源,使混匀料中的铝含量不至于升高太多。由于高铝矿A仅是有害杂质铝含量较高,其它有害元素含量较低,所以在炉渣中的铝含量不超过16%时,对生产是较为有利的。

优化各种矿料,保证硅含量既能平衡烧结矿碱度,又能满足高炉造渣的双重需要。MgO含量控制在2.4%~2.7%之间,提高炉渣流动性,但要避免MgO过高影响烧结矿强度和品位。精准配料及预测,使生产处于受控状态,有利于烧结克服烧损增大、硅铝镁含量升高等带来的不利影响,保证了烧结矿强度、粒度等物理指标。

4.2 混匀料堆端部料返回

铁矿粉经一次料场到二次料场混匀造堆时,规定最少布料层数为400层以上。考虑到效率因素,布料料流可以在600~700 t/h之间调整。由于在料堆端部时堆料机返回点不能精确定位,料堆端部料成分波动较大,粒度偏析较为严重,必须返回料堆处理,不能直接作为烧结原料使用。根据料堆的大小,两端端部料共返回约1 000~2 000 t,由此提高了混匀料堆成分的均匀性,较大程度地减轻了换堆期间生产的波动。

4.3 清除部分块矿

为了尽可能清除掉混匀料中的高铝块矿,对料堆取样方式也做出了适当的调整。混匀料堆每跨长约300 m,宽度30 m。原料经过配料造堆后,在二次料场混匀料堆会由于生矿块的偏析作用,块矿从堆顶滚落,集中在混匀料堆底部,其中宽度方向底部两端块矿最为集中,约厚1 m。在取料机取料时,留下料堆横向两端各1.5 m的块矿层,由斗车集中汽运后破碎处理,大约可以减少30%的块矿进入烧结混匀料中,减轻了对烧结生产的影响,节约了燃料等消耗。

4.4 提高燃料配加量

高铝矿A粒度较大,烧结燃烧层无法使之软熔,生成的液相量又不足以包裹大颗粒的块矿,块矿反而影响液相的发展,造成烧结矿强度差,粉末量增加。生产中适当提高燃料配加量,使烧结矿FeO值处于8.5~10.0之间。燃料增多提高了燃烧层温度和厚度,延长了高温保持时间,液相量增多,使高铝矿-15 mm以下粒级矿粉基本同化于烧结矿中,烧结矿强度等物理指标得到很大改善。

4.5 减少漏风率,提高布料料层厚度,减小烧结机机速

每台烧结机工艺参数稳定,原料条件一定时,布料料层厚度也有一个确定值,此时的烧结机生产处于最佳状态。

厚料层使料层高温带宽度相应增加,改善了矿物的结晶条件,因而烧结矿强度及成品率上升,增加了产质量。其次,料层升高,料层自动蓄热能力增加,提高了烧结最高点温度水平及高温保持时间[3]。厚料层对高铝矿烧结作用明显,为了使布料厚度增加,对影响漏风率的设备进行了改造。

烧结机主要漏风部位是在台车滑板与滑道、台车与台车之间、风箱系统管道、电除尘系统墙体破损部位等处,这些部位的漏风占总漏风量的80%以上。为了减少滑板漏风,更换了部分漏风严重的台车滑板,并且改造了烧结机润滑系统,优化自动给油时间,有效降低了漏风率;电除尘器和风箱系统管道漏风,增加日常维修维护力度,定修期间集中焊补更换。采取这些措施后,烧结机漏风率有一定程度的降低。

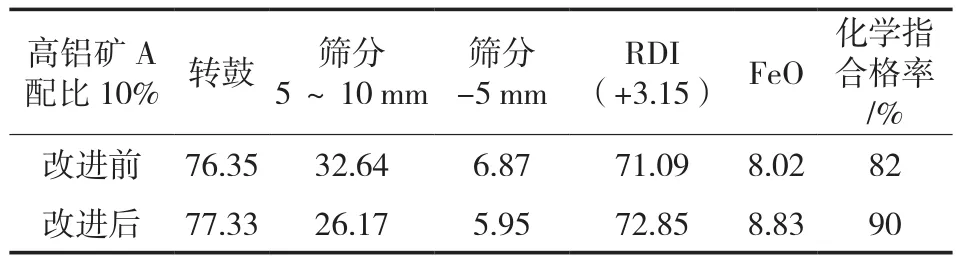

同时,在保证烧结矿产量的前提下,适当降低烧结机机速,加强料温、水分、碱度、布料、点火等工艺控制,为厚料层烧结提供条件。料层布料厚度由原来的760 mm增加到800 mm。措施执行前后烧结矿指标对照见表6。

表6 措施执行前后烧结矿指标对照表

5 小结

通过精确配料,提供了成分均匀且合理的含铁混匀料。改进取料机取料方式,去除了一定量的块矿。提高烧结混匀料燃料配加量,减少漏风率,提高布料料层厚度,适当减小烧结机机速等措施的实行,使烧结生产各项指标明显改善,原料配料时的高铝矿A最高配入量达到15%以上,烧结矿产质量保持稳定,满足了高炉生产的需要。

[1] 张明,姬光刚,张均宾,等.莱钢1 000 m3高炉高铝矿冶炼实践[J].山东冶金,2013(4):3-4.

[2] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2008:32.

[3] 曹继礼.莱钢4#265 m2烧结机节能降耗实践[J].冶金能源,2012(4):19-21.

Practice of High Aluminum Content Ore Sintering

CAO Ji-li, CHENG Chang-sheng, MAO You-zhuang and HE Jian-fei

(Iron-making Plant, Laiwu Subsidiary, Shagang Group, Laiwu, Shandong province 271104, China)

The paper studies the physical and chemical properties of high aluminum content ore. In order to reduce the cost of sinter ore, the said ore is blended and used at 265m2sintering machine at Ironmaking Plant, Laiwu Subsidiary, Shagang Group. The influence of high aluminum content ore on sinter is described. By optimizing ore blending and end material return, increasing FeO value and adopting high bed sintering, sintering machine produces smoothly and stably, meeting the requirement by blast furnace on sinter quality.

high aluminum content ore; sintering; production; practice

10.3969/j.issn.1006-110X.2014.05.002

2014-01-28

2014-02-19

曹继礼(1984—),男,安徽人,工程师,主要从事技术管理工作。