天铁GE01-TS钢种研发

王洪伟,史湘东

(1.天津天铁冶金集团技术中心,河北涉县056404;2.天津天铁冶金集团热轧板有限公司,河北涉县056404)

天铁GE01-TS钢种研发

王洪伟1,史湘东2

(1.天津天铁冶金集团技术中心,河北涉县056404;2.天津天铁冶金集团热轧板有限公司,河北涉县056404)

天铁为满足市场要求,通过对铁水预处理工艺控制硫的含量、优化转炉终点控制、LF带氧加热、RH真空脱碳工艺控制碳、氮含量的等工艺研究和探讨,研制开发出GE01-TS钢种。该产品能够满足冷轧薄板轧制工艺要求。

超低碳钢种;脱硫;RH真空脱碳;成分;控制

1 引言

超低碳冷轧镀锌薄板是广泛应用于家用电器、汽车等行业的原料,其下游工序的各种成型的深加工,对冷轧薄板的延展性和深冲性能有了更高的要求。

为适应市场需求,天铁热轧与鞍钢天铁实现了产品工序对接。随着热轧CC04低碳钢冶炼工艺的不断成熟,已具备了生产超低碳钢的能力。钢中固溶碳、氮是影响冷轧镀锌薄板深加工性能的关键元素,通过RH精炼降低钢水中碳、氮含量,充分发挥RH精炼潜能,以较低的成本生产出超深冲薄板,通过多次研究探讨,研发出的GE01-TS钢满足了冷轧薄板轧制工艺要求。

2 设备状况及工艺选择

2.1 天铁热轧主要设备

天铁热轧生产工艺设备主要包括1座倒罐站,2套复合喷吹脱硫,2座180 t顶底复吹转炉,2座双工位180 t LF,1座3车5位180 t RH和2座2机2流板坯连铸。

2.2 GE01-TS成分要求

GE01-TS钢种成分要求见表1。

GE01-TS属于超低碳钢,硅含量低,要求含有钛元素进行细化晶粒。根据C-O平衡的关系,常压下转炉终点碳不可能达到很低,一般极限值为0.03%,只有通过RH真空脱碳才能将碳含量控制在要求范围内。

2.3 工艺选择

天铁热轧工艺路线包括:

工艺路线1:倒罐站→铁水预处理脱硫→顶底复吹转炉→板坯连铸;

工艺路线2:倒罐站→铁水预处理脱硫→顶底复吹转炉→LF→板坯连铸;

工艺路线3:倒罐站→铁水预处理脱硫→顶底复吹转炉→RH→板坯连铸;

工艺路线4:倒罐站→铁水预处理脱硫→顶底复吹转炉→RH→LF→板坯连铸;

工艺路线5:倒罐站→铁水预处理脱硫→顶底复吹转炉→LF→RH→板坯连铸。

这5种工艺路线是根据不同钢种采用不同的工艺路线,对GE01-TS来说,是天铁冶炼较为高级的钢种,除了要控制好钢中碳、硅、氮含量,还要保证钢水的纯净度。通过冶炼实践,考虑到对转炉炉衬的影响和钢水到RH真空精炼的温度稳定性,选择采用工艺路线5来生产GE01-TS钢种,通过LF进行升温和顶渣改质功能,给RH提供温度稳定的钢液,在RH工序通过脱碳、脱氧合金化、脱气来完成此钢种的冶炼。

表1 G-TS钢种成分要求/%

3 GE01-TS钢种开发准备

3.1 钢、铁包、中包准备

由于天铁热轧所用钢包采用Mg-C钢包砖砌筑,需要充分考虑钢包的增碳量。为了保证冶炼中的稳定温降,冶炼前要求对钢、铁包进行认真检查,保证钢包内不得有冷钢、炉渣、包沿,包内烘烤温度大于950℃,铁包无包沿,保证铁水预处理脱硫扒渣的进行,连铸中包要求干净,浇注前要进行氩气置换。

3.2 原材料准备

废钢要求:采用自产坯头、坯尾及轧钢切头等重废,保证钢水的洁净度和磷、硫的控制。

引流剂、钢包、中包覆盖剂、保护渣及与钢水接触的所有材料全部采用无碳材质,最大限度地减少钢水增碳。

4 GE01-TS钢种开发过程

4.1 铁水预处理脱硫工艺

因LF工序要采用钢水带高氧升温加热,其脱硫功能大大减弱,因此GE01-TS钢中硫的控制主要在铁水预处理和转炉工序进行,其他工序作为辅助脱硫,为了保证钢种硫的要求,考虑转炉回硫量,铁水预处理工序将脱硫目标值确定为≤0.002%,脱硫过程采用喷吹速率为6~10 kg/min,延长镁粉在铁水中的停留时间,喷吹脱硫完成后要镇静10 min左右,保证镁粉与硫充分反应后再进行扒渣处理,扒渣时采用二次扒渣,要求扒渣后要漏出全铁面,最大限度地减小回硫量。

4.2 转炉冶炼工艺

转炉采用先兑铁后加废钢的方式装入,装入量为(208±2)t,由于将补偿RH温度损失的升温任务放在LF工序,因此转炉主要任务是要确保终点钢水中ω(P)≤0.012%,ω(S)≤0.010%,ω(O)≤800× 10-6,ω(C)=0.03%~0.06%。

为了满足终点要求,转炉底吹采用全程吹氩气操作来控制氮含量满足要求;转炉吹炼过程中要发挥各阶段的吹炼优势,前期控制脱磷,加入造渣料的一半以上,满足前期碱度要求,利用前期低温优势尽快降低钢水磷含量;中期根据冶炼和化渣情况将剩余物料加入,保证炉渣化透,碱度控制在3.5~ 3.8,巩固脱磷效果,随着温度的提升来提高脱硫效果;后期严禁加入任何物料,通过枪位的调整,调整炉渣的活性,保证钢水成分、温度稳定,终点前氧枪控制到拉碳枪位停留40 s,为拉碳的准确性提供基础,采用一次拉碳法进行拉碳,拉碳结束后延迟一段时间关闭氧气,确保终点氮含量。

出钢采用滑板挡渣措施,确保挡渣效果;转炉出钢时不脱氧、不加合金。出钢过程中加入炉渣缓释剂1 000 kg和500 kg细颗粒石灰,并进行吹氩强搅拌,保证炉渣融化,出钢后期进行弱搅拌,以提升炉渣吸附夹杂能力。

4.3 LF加热工艺

LF工序不进行造渣,只用来提升温度,LF在钢水高氧位下加热,为保证埋弧效果,提高热效率,可在微正压加热过程中加入一定量的发泡剂。加热完成后加入高铝渣进行顶渣改质,起到在RH处理过程中吸附非金属夹杂物和净化钢水作用。

4.4 RH真空精炼工艺

RH处理过程中考虑钢包、中包浇注过程的增碳可能性,RH终点C含量确定为小于0.0010%,作业前要对RH设备进行彻底检查,各密封点要认真查看,密封对接要良好牢固,确保密封严密,氧含量按照700×10-6~800×10-6控制,脱碳时间保证20 min后,进行取样分析,碳、硫含量合格后,进行脱氧合金化。

确认钢水氧含量:钢水到RH精炼后要确认钢水中的氧含量是否能够满足脱碳要求。根据生产实际,一般要求脱碳后富裕氧含量控制在350×10-6~ 400×10-6较为合适,若氧含量满足要求,可以直接进行脱碳处理;若氧含量不满足,将无法在RH精炼中实现超低碳精炼,则需要用MFB氧枪吹氧,进行强制脱碳操作。

确认真空度:在初期快速减压可加速RH脱碳速率,在中后期保持高真空度也有利于脱碳进行。合理的快速减压是改善脱碳反应速率的关键环节,要求脱碳处理时采用手动操作,将真空度将至67 Pa较为合适。

确认钢液循环流量:钢液循环流量增加使得钢液在真空室底部的线速度增加,使钢流的边界层减薄,CO向钢液面扩散速度增加,脱碳速率也就加快了,钢液循环流量控制在120 m3/h。

脱氧合金化:根据脱碳后富余氧含量计算脱氧剂用量,再根据残余成分调整化学成分,Ti-Fe应在脱氧合金化完成后循环3 min后加入,提高其回收率,保证Ti元素合格。脱氧、合金化完成后,要对钢水进行8 min的循环,确保合金完全熔化,均匀成分,同时促进夹杂物充分上浮。

4.5 连铸工艺

连铸采用动态轻压下液面自动控制、结晶器液面控制技术,大包至中包、中包至结晶器要采用严密的保护浇注,严格控制吸气。连铸拉速要恒定拉速,减少拉速的波动,过热度控制在20~25℃。中包浇注前要采取氩气置换措施,避免开浇过程钢水与大气的接触,同时通过在塞棒、浸入式水口通氩气进行保护减少增氮。

5 冶炼效果分析

5.1 GE01-TS钢种成分控制

开发GE01-TS钢种过程中,严格控制各工序的目标成分,工序目标不达要求不准进入下道工序,通过严格控制,成分控制较理想。2014年7月生产数据见表2。

表2 GE01-TS成品成分/%

5.2 过程碳含量的变化

通过生产实践,RH通过脱碳处理后,平均碳含量满足钢中要求,达到了0.0010%,后面各工序增碳较多,成品成分碳含量最高达到了0.0041%,最低达到了0.0022%,说明钢包、中包增碳较多,具体数据见图1。

5.3 过程氧含量的变化

冶炼过程中氧含量的控制,通过RH脱碳结束,脱氧合金化完成,氧含量达到了较低水平。随着RH循环脱气的进行和连铸的浇注,夹杂物得到了充分上浮,钢水纯净度得到了充分的保障,成品中的平均氧含量为30×10-6。生产过程中氧含量变化数据见图2。

图1 各工序碳含量

图2 各工序氧含量

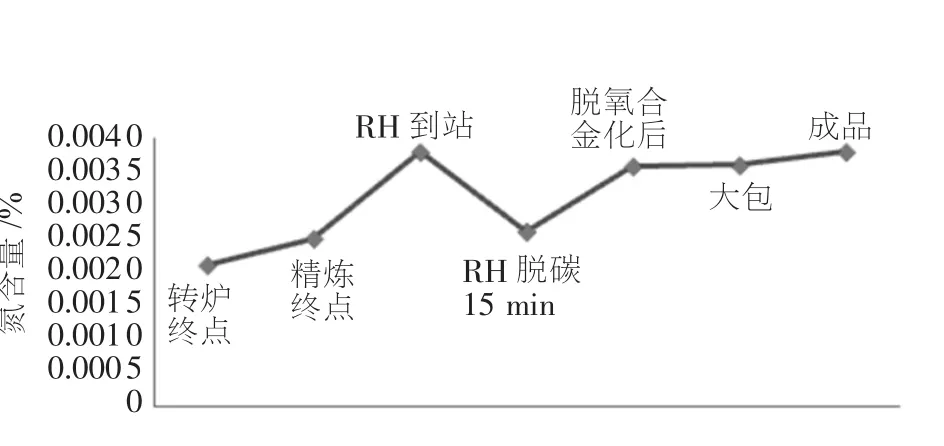

5.4 氮含量的变化

氮含量控制通过转炉吹炼、转炉出钢、LF加热、RH精炼和连铸的保护浇注,严格控制氮含量,氮含量在RH进站最高,随着RH脱气的进行,氮含量逐步下降至最低,随着连铸的浇注有所回升,成品平均氮含量为38×10-6。

生产过程中氮含量变化数据见图3。

图3 各工序氮含量

6 结论

天铁热轧采用倒罐站→铁水预处理脱硫→顶底复吹转炉→LF→RH→板坯连铸的工艺路径,通过合理生产组织及工艺细节控制,完全可以满足浇注过程及GE01-TS钢种的研发的最终产品质量要求,具备了生产超低碳钢的能力。

在铁水预处理工序采用控制喷吹速率、二次扒渣等措施,保证硫含量≤0.002%,满足了钢种生产需要。在转炉工序加强布料控制、碱度控制、利用炉渣不同时期的作用以及拉碳延迟关闭氧气的措施,保证了转炉终点控制。通过LF工序的带氧加热,稳定了RH工序的温度控制;在RH工序通过对氧含量、脱碳、脱气的精准控制,保证了碳、氧、氮完全满足要求。今后冶炼超低碳钢时,钢包、中包材质全部采用无碳材质后增碳量会明显减少。通过各工序的严格控制,使钢种成分、夹杂物、气体含量符合钢种要求,天铁热轧开发GE01-TS钢在成分、工艺路线方面是可行的。

Research and Development of GE01-TS Grade Steel in Tiantie

WANG Hong-wei1and SHI Xiang-dong2

(1.Technology Center of Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China; 2.Plate Hot Rolling Co.,Ltd.,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

In order to meet the market requirement,Tiantie develops GE01-TS grade steel by process study and exploration on controlling sulfur content with hot metal pretreatment process,optimizing converter final point control,adopting LF heating with oxygen and controlling carbon and nitrogen content with RH vacuum desulfurization process.The developed product meets the requirement by the rolling process of cold rolling sheet.

ultra low carbon steel;desulfurization;RH vacuum desulfurization;composition;control

10.3969/j.issn.1006-110X.2014.06.008

2014-06-10

2014-06-25

王洪伟(1972—),男,工程师,主要从事新产品开发和炼钢工艺技术管理工作。