焦炉烟道废气余热回收技术的应用

崔耀鹏

(天津天铁冶金集团有限公司焦化厂,河北涉县056404)

焦炉烟道废气余热回收技术的应用

崔耀鹏

(天津天铁冶金集团有限公司焦化厂,河北涉县056404)

针对焦化厂蒸汽压力低且供不应求的问题,建设了焦炉烟道废气余热回收系统。介绍了该工艺设备的特点及安装调试过程。实际应用表明,该系统实现了能源的回收再利用,减轻了环境污染,创造了显著的经济效益。

焦炉;烟道;废气;余热;回收;蒸汽;节能

1 引言

天铁焦化厂现有2座JN60-6型焦炉,年设计生产能力为120万t焦炭。焦炉在生产过程中,燃烧室的煤气燃烧后产生的废气温度高达240~280℃,该高温废气通过机、焦两侧分烟道,再汇总到总烟道后利用烟囱自身的吸力直接向大气排放,该部分热量被浪费掉,既造成严重的能源浪费,又污染了厂区环境。因此,天铁集团焦化厂根据实际生产情况,在1#焦炉南侧投建一套与之相配套的烟道气余热回收系统。该系统主要是利用热管蒸发器和热管省煤器吸收废烟气中的余热,产出0.6 MPa饱和蒸汽,并将蒸汽并入焦化厂内网供生产生活使用。本系统于2014年1月24日投入运行,投用后运行平稳,各项经济指标达到设计要求,既实现了有效利用能源、节约能源、减少环境污染的目的,同时也缓解了蒸汽用量日益增大、日趋紧张的局面。

2 主要技术参数

系统烟气量:900 000 Nm3/h;入口烟气温度:240~280℃;出口烟气温度:165℃;蒸汽产出压力:0.6 MPa;蒸汽产出温度:165℃;蒸汽产量:3.5~6 t/ h;烟气含尘量:<20 mg/m3。

3 工艺流程简介

3.1 烟气流程

机焦侧排出的240~280℃废烟气,通过机焦侧重新铺设的钢制烟气管道汇合后,首先进入热管蒸发器,采用逆流换热的方式与软水一次换热,烟气出口温度降至186℃左右;然后进入热管省煤器与软水二次换热,预热软水,出口烟气温度降至179℃左右,再进入除氧蒸发器与软水三次换热,出口烟气温度降至165℃左右,最后经引风机至烟囱排空。

3.2 蒸汽、水流程

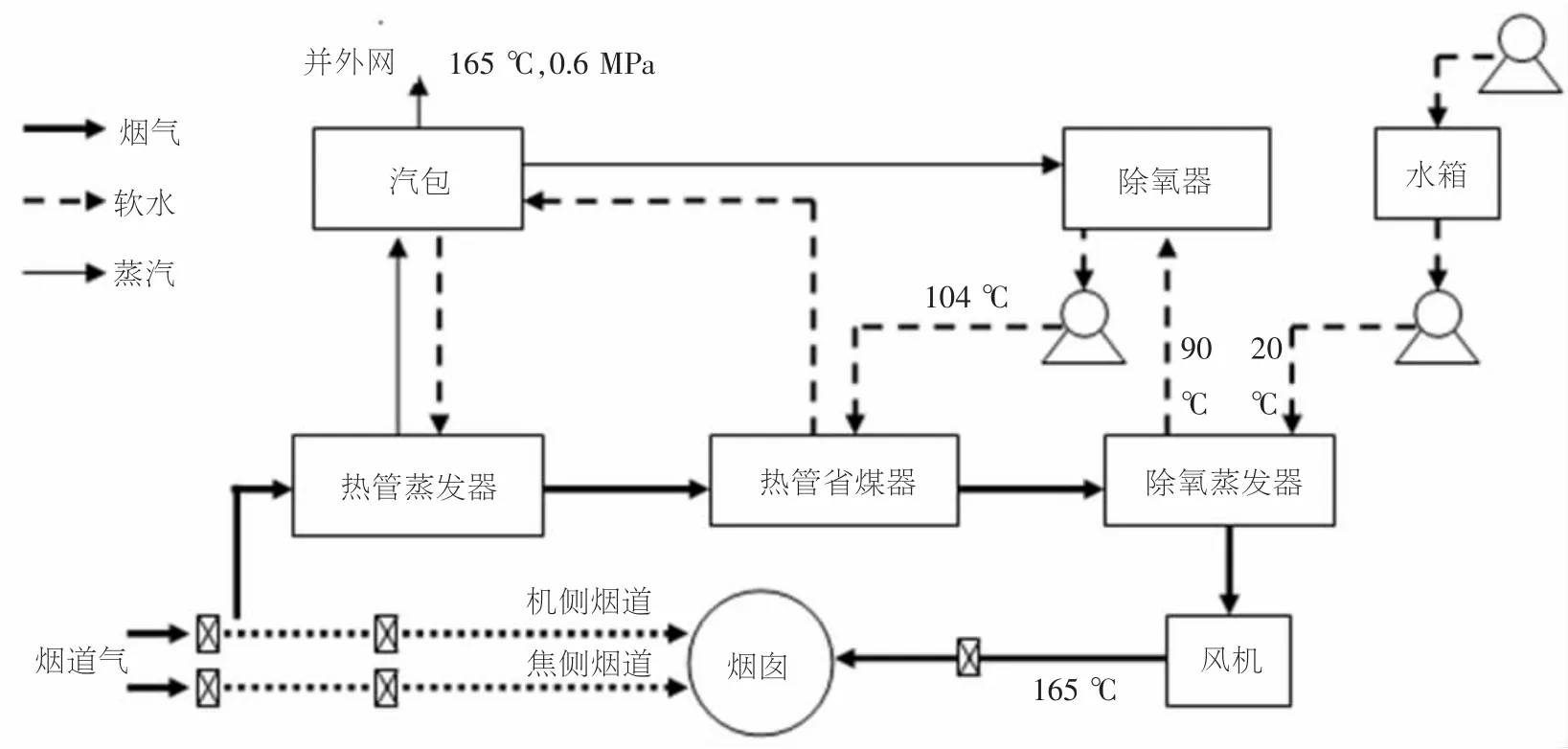

来自动力厂的软水首先进入除氧器除氧,除氧水再进入热管省煤器预热,预热到一定温度后进入汽包,除氧水通过下降管进入中温预热热管蒸汽发生器,水吸收热量后变成饱和水,饱和水再由上升管进入汽包,在汽包内进行水、汽分离,产出0.6 MPa饱和蒸汽输送至厂内蒸汽总管并网,具体见图1。

4 主要设备及其工作原理

4.1 主要设备

本余热回收系统主要设备包括热管蒸发器、热管省煤器、除氧蒸发器、汽包、除氧器等。

图1 烟道废气余热回收系统流程图

4.2 工作原理

4.2.1 热管蒸发器工作原理

热管蒸发器是由若干根垂直排列的热管元件组合而成。它的工作原理及基本结构如图2所示。热流体的热量由翅片热管传给吸热端水套管内的水,水吸收热量,使热流体降温,使套管内的水由欠饱和态达到相应压力下的饱和态,再进入汽包内参与自然循环,使热流体降温,达到预期的效果。

图2 热管蒸发器工作原理

4.2.2 热管省煤器工作原理

热管省煤器是由若干根特殊的热管元件按照一定顺序组合而成,热流体的热量由翅片热管传给吸热水套管内的水,水吸收热量使热流体降温,使套管内的水由104℃达到设计的温度,再进入汽包内。

4.2.3 除氧蒸发器工作原理

热流体的热量由翅片热管传给吸热水套管内的水,水吸收热量,使热流体降温,使套管内的水由20℃达到设计的温度,再进入除氧器内。

4.2.4 汽包工作原理

汽包中间设置汽水分离板,水在汽包内经汽水分离板分离水和蒸汽,通过送气口送入蒸汽管网。另外,在汽包上设置安全阀,蒸汽超出汽包设计压力后,安全阀自然弹开,排出多余蒸汽,压力下降后,关掉安全阀即可。对于其余2个排空口,当蒸汽用不完时,可由排空口排出压力,2个压力表口专门测量汽包内蒸汽压力。液位计测量汽包内水位,水位低时及时补充除氧水到汽包。排污口可以排出汽包内的污水。

4.2.5 除氧器工作原理

凝结水及补充水首先进入除氧头内旋膜器组水室,在一定的水位差压下从膜管的小孔斜旋喷向内孔,形成射流,由于内孔充满了上升的加热蒸汽,水在射流运动中便将大量的加热蒸汽吸卷进来;在极短时间内很小的行程上产生剧烈的混合加热作用,水温大幅度提高,而旋转的水沿着膜管内孔壁继续下旋,形成一层翻滚的水膜裙,此时紊流状态的水传热传质效果最理想,水温达到饱和温度。氧气即被分离出来,因氧气在内孔内无法随意扩散,只能随上升的蒸气从排汽管排向大气。

5 设备的安装与调试

在确定好的位置上预制基础,基础尺寸按供货商提供的图纸尺寸进行。基础厚度按当地地质条件来确定(一般情况下,厚度在150~200 mm左右)。

将热管蒸发器吊装在基础上,并找平。水平误差不大于50 mm(低点在有排污口处),将每台蒸发器焊接连接在一起,最低端省煤器只把最前边和基础焊接,其它部位不进行焊接,给设备留下伸缩量。

制作汽包的支架平台,就位汽包,设备爬梯。

连接汽包和蒸发器的上升管和下降管路,连接水泵到省煤器的水管路,连接软水箱到水泵的水管路,连接整套系统的排污管路至定期排污器、连续排污器。

就位设备钢架,设备水管路。

连接蒸发器到焦炉原烟道的烟气管道,就位余热回收装置烟道闸板阀,连接余热回收装置出口烟气管道至焦炉烟囱,就位余热回收装置出口烟道闸板阀。

在汽包上安装各种阀门,安全阀和放空阀的阀口的朝向,设置在操作区的上面。

安装水位计。水位计在安装前应清洗,做到明亮、清晰、畅通。

各种管线阀门安装结束,进行水压检验。在打压前,应进行清洗,保证无杂物和污物。水压打到设计压力时,保压30 min,检查各处是否有泄漏点。无泄漏点后,降压到工作压力,在此压力下,保压4 h,在保压时间,压力下降不到一个压力即可泄压,打压结束,放水。然后按要求加注软水至水位计1/2~2/3之间。

在一切都正常的情况下,按如下步骤进行操作:将软水打入软水箱,再给清水泵,清水泵打入除氧蒸发器,加热后的水进入除氧器,和蒸汽混合达到除氧温度,除后的除氧水经过给水泵,将水打入省煤器,汽包、整套蒸发段全部注入除氧水后,观察汽包液位到达1/2~2/3之间后,打开余热回收装置尾部烟道阀,再逐渐打开余热回收装置烟气进口烟道阀,最后逐渐关闭主烟道闸板阀,将高温烟气逐渐引入余热回收装置系统内。使烟气从热管蒸发器中通过,将烟气中的热量被换热器内管束吸收,管束依靠相变传热原理加热汽包中的软水,使之蒸发产生蒸汽,供生产、生活使用。

6 系统特点

本套系统结构紧凑,占地面积小,节省空间;水泵设置就地、远程控制,远程控制运行由PLC控制完成,可实现手动或自动稳定控制;对水泵及变频器状态进行监控,具备连锁保护、故障报警及响应功能;热管蒸发器和热管省煤器内全部采用镍基钎焊翅片热管及镍基钎焊焊接技术,导热性好,耐腐蚀性强;系统操作简单、维修方便,现场实现无人值守,自动化程度高;系统能耗低,运行成本低,且无二次污染。

7 结语

该项目成功投用后,每小时可生产0.6 MPa饱和蒸汽4.5 t(以结焦时间23 h标准),按每年可运行360天计算,每年可产蒸汽38 880 t,折标煤3 612 t,节约资金428万元,不仅创造了显著的直接经济效益,而且具有明显的间接效益,即实现了能源的回收再利用,减轻了环境污染,缓解了焦化厂蒸汽压力低、供不应求的紧张局面,为焦化厂各项技术经济指标的提升奠定了基础。

欢迎订阅2015年《天津冶金》杂志

刊号ISSN 1006-110X CN 12-1200/TF

《天津冶金》杂志是国家科委批准、国内公开发行的冶金科技期刊,是《中国期刊全文数据库》、《中国核心期刊数据库》、《中国学术期刊综合评价数据库》、《中国核心期刊数据库》、《美国化学文摘(CA)》入编杂志。全年6期,逢双月20日出版,定价60元(含邮费)。

地址:天津市和平区重庆道225号 邮编:300050

电话(传真):022-23310072 电子邮箱:tjyjzz@126.com

Application of Waste Heat Recovery Technique of Coke Oven Flue Waste Gas

CUI Yao-peng

(Coking Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Hebei Province 056404,China)

In order to address the problems of low steam pressure and that steam supply cannot meet the demand,the waste heat recovery system of flue waste gas is constructed at the coke oven of coking plant.The characteristics and installation and commissioning process of process equipment are described.Practical application shows the system realizes energy recovery and reutilization,reduces pollution to the environment and creates prominent economic benefit.

coke oven;flue;waste gas;waste heat;recovery;steam;energy saving

10.3969/j.issn.1006-110X.2014.06.021

2014-06-12

2014-07-05

崔耀鹏(1970—),男,工程师,主要从事炼焦技术管理工作。