影响中厚板成材率因素分析及改进措施

杨霞

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

影响中厚板成材率因素分析及改进措施

杨霞

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

对影响天铁炼钢厂2 500 mm生产线成材率的因素进行了分析。通过强化坯料设计、均衡出钢、定宽轧制、降低烧损、减少切损、采用负偏差轧制、完善控轧控冷工艺等改进措施,提高了轧制成材率,中间轧废明显减少,板型得到了改善,取得了较好的经济效益和社会效益。

中厚板;成材率;因素;分析;改进

1 引言

成材率是中厚板生产中一项综合性的技术经济指标,提高成材率不但可以减少金属的损耗,对公司取得良好的经济效益也至关重要。天铁2 500 mm中厚板生产线由中厚板轧钢作业区及其辅助设施两大部分组成,采用热装、平面形状控制、控制轧制和控制冷却、在线超声波探伤、滚切式定尺剪剪切、四重十一辊矫直机进行热态矫直等项新技术。

天铁中厚板自2009年试投产以来,因为受原料规格、负偏差控制水平及板型控制等限制,成材率一直处于较低水平。通过分析找出了影响成材率的关键因素,并制订了相应的改进措施,对每一个环节的工艺参数进行实时调整,实现了轧制的高成材率。

2 天铁中厚板生产线现状

2.1 主要工艺设备

天铁2500中厚板生产线由中厚板轧钢作业区及其辅助设施两大部分组成。中厚板生产工艺简图见图1。主要设备有2座推钢蓄热式加热炉,高压水除磷系统,1架2 500 mm轧机、四重十一辊矫直机、冷床、圆盘剪、滚切式定尺剪、成品堆垛装置等。

图1 工艺流程简图

2.2 主要技术参数

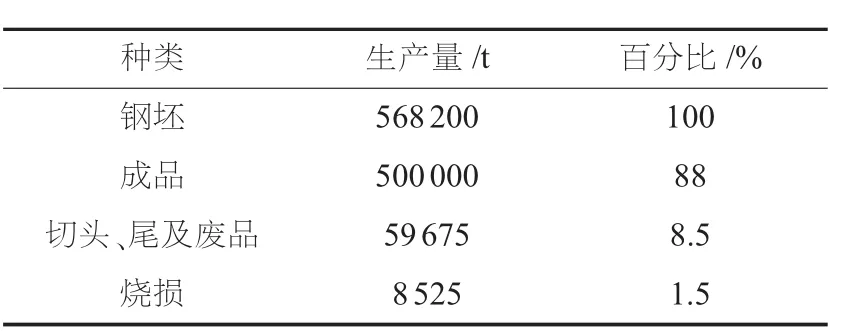

天铁2 500 mm中厚板生产线生产规模为50万t/a。产品厚度:6~40(50)mm。金属平衡表见表1。生产线综合生产能力计算见表2。

表1 金属平衡表

3 成材率影响因素分析

中板成材率的影响因素是多方面的,在生产技术方面,主要是品种结构、负偏差轧制水平、板型控制水平、切损量、轧废以及烧损等。其中产品品种结构由设备条件、市场需求决定,而负偏差轧制水平、坯料设计水平、减少烧损降低切损、板型控制水平、降低轧制废品为影响成材率的重要因素。

3.1 坯料

坯料存在原始质量缺陷,如果坯料设计富余量过大,会对成材率指标产生不利影响。渣瘤缺陷坯、毛刺缺陷坯、切割断面不齐缺陷坯是缺陷坯的主要组成。坯料头尾存在缺陷,会把原始缺陷遗留到轧制的成品板中,使后续精整剪切次数增加,影响轧成率,同时也降低了成材率。

3.2 金属损失

影响中厚板成材率的主要原因是生产过程中的各种金属损失。金属损失是中厚板生产中最重要的消耗,通常金属损失占产品成本的一半以上,降低金属损失对节约金属,提高中厚板成材率有重要意义。中厚板生产过程中金属损失有两种类型:第一类是物理损耗,包括切头、切尾、切边,过程废品、取样损失;第二类是化学损耗,包括钢坯在加热和轧制过程中产生氧化铁皮。烧损与加热时间、加热温度、炉气气氛和钢的化学成分有关,加热温度越高,在高温下停留时间越长,炉内氧化气氛越强,金属的烧损就越多。影响切头、切尾、切边损失的因素有钢材品种、坯料种类及坯料尺寸的精度等。表面清理损耗主要与钢种、清理方法以及对成品钢材的要求有关。

3.3 负偏差轧制

影响负偏差轧制的因素有很多,包括轧制力的波动、轧辊的热膨胀、轧辊的磨损、轧机刚度、轧辊的偏心运转等。轧制力的波动是主要影响因素,加热温度的不均匀和轧制过程中温降的不一致都会引起轧制力的波动。

表2 综合生产能力

3.4 轧制废品

轧制废品是指未完成轧制,或轧后要求不合格而产生的废品,包括轧损、瓢曲、麻点等,通常是由于设备故障轧制节奏不当及操作失误导致。

4 提高成材率措施

4.1 强化坯料设计

在生产中,中厚板有多种规格产品,因此中板产品的坯料设计应满足品种多、批量小、多张成品子板”组合在同一块板坯上等特点。根据现场生产实际,优化计算方法确定坯料的设计,做到了少浪费。选用合理的板坯设计规格,以单重最大、产量最高、成材率最佳为首选。

4.2 均衡出钢

控制出钢的可操作性,规定小时出钢量,出钢节奏一致。按新的出钢规定执行后,加热炉的加热能力进一步改善,加热质量明显提高,钢板温度均匀,使烧损降低。

4.3 定宽轧制

中厚板在轧制过程中对毛宽的控制范围比较大,导致了切边量大,也会对成材率产生不利影响。为确保定宽轧制工序,对轧机和圆盘剪操作岗位制订了相应职责范围。

4.4 降低烧损

及时测量、清理和检查坯料,以防因原料不够或有结疤造成钢板短尺,严格控制炉内气氛,防止有过热和过烧、粘炉等情况发生,保障钢温的均匀性,及时调整加热温度,避免脱碳。

4.5 减少切损

控制镰刀弯形,提高整体板型,确保辊系的稳定性。通过在轴承座加垫子减小埤坊与轴承座的间隙,确保滑板间隙理论值工作辊位置在1 mm左右,支撑辊位置在2 mm左右。

针对舌头燕尾的情况,通过合理调整PVPC参数,将 TongueLength(舌头长度)、TongueLengthconst.Part(舌头长度系数)、TongueWidth(舌头宽度)值控制在所定的范围内,降低了钢板的切损。

翘头现象控制:选择相应轧辊上下配比,将前期的上下辊速比由±5%提高到±10%,使钢板翘头现象得到了改善。

4.6 采用负偏差轧制

目前很多钢板的交货方式为理论重量,但如果厚度接近于上偏差 肯定会亏吨,往往还会造成钢板短尺,成材率肯定会大大降低。为提高成材率,采用负偏差轧制,尺寸精度是关键,因此,操作人员要做到勤检查、勤卡量和勤调整,发现问题及时纠正,避免批量不合格。

4.7 完善控轧控冷工艺

增加High Draft Selection功能,应用High Draft Selection功能时,粗轧第三阶段(二次转钢以后的道次)的压下率及轧制负荷依次递增,以改善钢板内部组织提高性能,并规定探伤板、高性能要求的品种钢必须选择大压下模式,降低了钢板性能的不合格率。控轧控冷技术的应用减少了氧化铁皮的生成。

5 效果

通过采取以上几项措施后,使钢板切边量明显减少,提高了加热质量,钢温均匀,烧损降低,负偏差轧制达到一个新水品,提高了中厚板成材率,成材率达到90%以上。

6 结束语

通过对天铁2 500 mm中厚板生产线成材率影响因素的分析和改进措施的实施,中间轧废明显减少,板型得到了改善,降低了镰刀弯发生频率,减少了切边量,采用负偏差轧制,降低了短尺率,对炼钢厂的发展具有重要的意义。

[1] 王国栋.中国中厚板轧制技术与装备[M].北京:冶金工业出版社,2009.

[2] 李曼云,孙本荣.钢的控制轧制和控制冷却技术手册[M].北京:冶金工业出版社,1998.

[3] 崔凤萍,孙伟.中厚板生产与质量控制[M].北京:冶金工业出版社,2008.

Analysis on Factors Influencing Plate Yield and Improvement Measures

YANG Xia

(Steel-making Plant,Tianjin Tiantie Metallurgy Group,Co.,Ltd.,She County,Hebei Province 056404,China)

The author analyzes the factors influencing the plate yield of 2 500 mm plate production line at Tiantie Steel-making Plant.Improvement measures are taken such as enhancing stock design,balancing slab discharging,adopting fixed width rolling,lowering burning loss,reducing cutting loss,adopting negative deviation rolling and improving controlled rolling and cooling.Rolling yield is improved with much less intermediate rolling cobble and so is plate shape.Thus good economic and social benefits are obtained.

medium and heavy plate;rolling yield;factor;analysis;improvement

10.3969/j.issn.1006-110X.2014.06.007

2014-06-12

2014-06-28

杨霞(1986—),女,主要从事钢铁冶金技术管理工作。