背钝化太阳电池背面钝化膜与金属化技术的匹配研究

■ 葛剑 陆红艳 乔琦 席曦 陈丽萍 钱洪强 陈如龙 李果华

(1.江南大学;2.尚德电力控股有限公司)

0 引言

半导体器件问世以来,表面问题一直是重要的研究课题。任何一种实用的半导体都有其表面,晶格在表面突然中止,在表面最外层的每个硅原子将有未配对的电子,即有未饱和键,这个键称作悬挂键,与之对应的电子能态称为表面态[1]。这些表面态是半导体硅表面禁带中一些分立的或连续的电子能态(即能级),对外界气氛极度敏感。表面态是有效的复合中心,能与光生少数载流子发生复合,即表面复合。表面复合降低了p-n结对少数载流子的收集率,从而严重影响半导体的特性[2]。具有浅结特性的太阳电池,表面问题尤为重要,表面特性不仅影响电池的稳定性,而且表面载流子的复合会极大影响电池的电流、电压和效率。

随着太阳电池技术的发展,良好的表面钝化成为制备高效电池必不可少的条件。人们在SRH理论基础上发展出了表面钝化理论,该理论指出:表面钝化通过饱和半导体表面处的悬挂键,可降低界面态密度;同时钝化膜的存在避免了杂质在表面层的引入,而形成复合中心,降低了表面活性,以此来降低少数载流子的表面复合速率,提高少子寿命;另外钝化膜中的固定电荷能使半导体表面反型或堆积,形成表面结,阻止少数载流子流向表面,减小表面复合的损失,从而提高表面光生载流子的收集率。对于多晶硅,因存在较高的晶界、点缺陷(空位、填隙原子,金属杂质、氧、氮及它们的复合物),对材料体内缺陷的钝化也十分重要,可通过表面钝化的后续处理工艺(如退火、H钝化)来实现[3]。目前业界较为通用的背面钝化方式为SiOx或AlOx与SiNx的叠层结构。

背面钝化结构在高效电池开发中获得越来越广泛的应用,业界也在不断探索将此技术转向大规模生产的途径。考虑到成本与性价比的因素,在钝化膜选择性开窗的基础上,使用成本较低的专用铝浆进行背面金属化是大规模量产背钝化电池较适合的工艺路线。

背面使用铝浆进行金属化的挑战在于铝浆本身对钝化膜会产生侵蚀作用,背钝化膜的制备工艺需与金属化过程相匹配[4]。

本文将针对金属化过程对钝化膜的侵蚀影响,从钝化膜折射率的角度分析钝化膜的抗侵蚀能力。通过实验分析,给出在背面金属化侵蚀环境下较为适合的钝化膜条件。

1 背面钝化膜折射率研究

设计实验确认折射率对于背面钝化膜抗侵蚀能力的影响,结合不同折射率电池钝化效果的差异,得出折射率优化区间。

1.1 实验方案及电池片制备流程

1) 对原始多晶硅片先进行去损伤层处理,以一定配比的HF与HNO3溶液作为腐蚀溶液,同时达到清洗硅片表面和形成绒面的目的;

2) 扩散形成发射极,以POCl3作为磷源进行扩散;

3) 使用湿化学方法进行背面与边缘刻蚀,同时去除表面磷硅玻璃;

4) 利用PECVD进行正面SiNx镀膜和背面AlOx+SiNx镀膜。基于背钝化电池结构,固定AlOx层参数,制备不同折射率SiNx,(SiH4:NH3)流量比分别以1:3及1:2两个比例进行实验电池片制备;

5) 测试背面SiNx膜折射率,分别记录高低折射率数值,以备实验分析;

6) 背面使用激光开窗,印刷背钝化用铝浆,并进行烧结;

7) 正面进行电镀工艺处理,完成正面金属化;

8) 完成电性能测试,收集各参数数据以供分析。

9) 用HCl腐蚀背面铝背场,观察背面钝化膜受侵蚀程度。

1.2 实验结果与分析讨论

SiH4:NH3不同流量比制备的实验电池片背面SiNx折射率分别为2.08(低)、2.27(高)。使用HCl腐蚀背场可发现,低折射率背面SiNx的电池片钝化层保留较完整,没有明显的侵蚀痕迹。而随着折射率提升,侵蚀现象也更明显,达到约2.27时,背面钝化层几乎未残留。这说明背钝化铝浆在金属化过程仍会与钝化层发生反应,且反应的激烈程度与折射率相关,折射率越低,反应程度越微弱,抵御铝浆侵蚀的能力也越强。这主要是因为高折射率的钝化膜,硅含量也会相应提高,而富硅钝化层更易于铝浆发生反应。

实验电池片电性能测试数据见表1,进一步佐证了高折射率SiNx膜被铝浆侵蚀后,给电性能带来的负面影响。

表1 不同背面折射率抵御铝浆侵蚀的实验结果

在钝化膜被侵蚀的情况下,高折射率实验组的开压、电流都出现明显下降。虽然铝硅的接触更好,填充因子提高,但最终转换效率仍大幅度降低。所以从抵抗铝浆金属化过程侵蚀的角度,低折射率是更好的选择。

1.3 进一步结合钝化表现确定折射率选择

明确SiNx膜与铝浆反应的特性后,需进一步确认后续折射率范围。在不会被铝浆明显侵蚀的前提下,SiNx膜折射率选择需对比三大方向:1)选择较高折射率;2) 选择低折射率;3) SiNx采用双层叠层方式,靠近AlOx界面选用高折射率,靠近金属化铝浆层面选用低折射率。

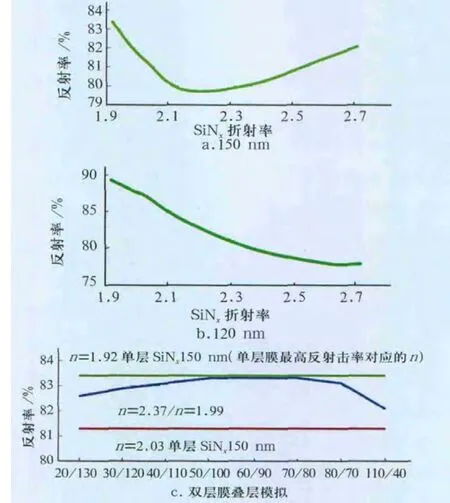

首先进行理论模拟,3种方式的反射率情况如图1所示。

图1 背面SiNx模拟

由图1模拟结果推测,在现有SiNx制备设备工艺区间内,低折射率SiNx的背反射效果会更好,优于高折射率及双层膜。

基于理论模拟数据,进行实际实验验证。不同背面折射率电性能数据见表2。不同折射率FTIR分析如图2所示。

表2 不同背面折射率电性能对比的实验结果

图2 不同折射率FTIR分析(傅立叶转换红外光谱分析)

综合实验数据及理论模拟可知,AlOx/SiNxPERC结构电池,硅与SiNx间存在一个纳米级的AlOx层,因AlOx与硅片界面的H含量并不因加入SiNx叠层而增多,所以SiNx起到的表面钝化作用极其有限,所以不需太多H,即SiNx不需高折射率。

AlOx/SiNx-PERC结构,不仅可通过表面钝化提高电性能,体钝化效果同样非常重要。而Si-N键密度越高,阻挡AlOx中H向外逸出的效果越明显,H向Si层扩散的效率越高,这样就可实现更好的体钝化。因此需更多的Si-N键,低折射率的SiNx正好符合这一要求。

低折射率的SiNx各键的结合能都比高折射率的大,所以低折射率的SiNx的热稳定性较好,更加耐受后续烧结的高温过程。

实验结果证明,高折射率的SiNx由于富硅会被Al浆反应掉,腐蚀去掉背Al后看不到明显的SiNx存在就反映了这一点,低折射率的SiNx耐受Al浆侵蚀能力较强。

模拟结果表明,对于背钝化层150~180 nm的厚度,低折射率的SiNx的背反射率较高。

此外,低折射率需要的SiH4少,所以SiH4耗量减少,由此产生的硅粉随之减少,可略降低材料成本和维护成本。

由此可见,在实验设备工艺范围内,较低折射率(约2.0)更匹配PERC结构的整体需求。

2 背面钝化膜膜厚研究

在折射率确定后,膜厚的评估同样需综合考虑抵御金属化过程侵蚀的能力以及电性能表现。

2.1 实验方案及电池片制备流程

1) 对原始多晶硅片先进行去损伤层处理,以一定配比的HF与HNO3溶液作为腐蚀溶液,同时达到清洗硅片表面和形成绒面的目的;

2) 扩散形成发射极,以POCl3作为磷源进行扩散;

3) 用湿化学方法进行背面与边缘刻蚀,同时去除表面磷硅玻璃;

4) 利用PECVD进行正面SiNx镀膜和背面AlOx+SiNx镀膜。基于背钝化电池结构,制备不同厚度钝化层,AlOx固定为30 nm,SiNx分为110 nm、150 nm、220 nm、260 nm 4个档次;

5) 使用WT2000进行扩散长度测试,收集不同膜厚扩散长度数据;

6) 背面在不进行开窗的情况下,印刷背钝化用铝浆,并进行烧结;

7) 正面进行电镀工艺处理,完成正面金属化;

8) 完成电性能测试,收集各参数数据以供分析。

2.2 实验结果及数据分析

不同厚度钝化层抵御铝浆侵蚀的实验结果见表3。由表3可知,随着背SiNx减薄,Voc和Isc增大,Rs减小,FF增大,Irev2增大,说明Al浆更易穿透薄的SiNx。

表3 不同厚度钝化层抵御铝浆侵蚀的实验结果

通过综合评估金属化过程对于钝化膜的需求以及电性能表现,确定了SiNx膜的折射率与膜厚的目标范围。

3 结论

背钝化结构作为高效太阳电池开发的主流方向,使用专用铝浆进行背面金属化成本较低、量产可行性较高。在此结构基础上综合评估钝化膜对金属化过程的侵蚀抵御能力以及电性能表现、优化折射率。通过理论模拟结合实验验证,在目前主流PECVD设备的工艺范围内(最低稳定折射率约为2.0),低折射率钝化膜的抗腐蚀能力及钝化效果更强。在约2.0折射率膜基础上,150 nm以上厚度的钝化膜可具备对铝浆更好的抗侵蚀能力。

[1]Balaji N, Park C, Lee Y, et al. Rear-side passivation characteristics of Si-rich SiNxfor various Local Back Contact solar cells[J]. Vacuum,2013, 96: 69-72.

[2]彭银生, 刘祖明, 陈庭金. 晶体硅太阳电池表面钝化的研究[J]. 云南师范大学学报, 2004, 24(3): 15-17.

[3]Thaidigsmann B, Kick C, Drews A, et al. Fire-through contacts—a new approach to contact the rear side of passivated silicon solar cells[J]. Solar Energy Materials and Solar Cells, 2013,108: 164-169.

[4]孙铁囤, 陈东, 崔容强, 等. 多晶硅太阳电池制作工艺概述[J]. 有机硅氟资讯讯, 2004, (Z3): 37-39.

[5]Peter K, Kopecek R, Soiland A K, et al. Future potential for SoG-Si feedstock from the metallurgical process route[A]. 23th EU PVSEC Proceedings[C]. Valencia, Spain, 2008, 947-950.

[6]Kim M, Par S k, Kim D. Highly effi cient PERC cells fabricated using the low cost laser ablation process[J]. Solar Energy Materials and Solar Cells, 2013, 117: 126-131.