AP1000机组停堆运行

胡俊锋,郭宏恩

(山东核电有限公司,山东 海阳265100)

AP1000机组设计为18个月换料,机组大修时间为17天或更短。在17天的时间内需要完成将机组从100%功率运行降功率至热态、机组冷却和排水,进行换料和设备维修,此后完成充水、加热并启动返回至100%功率运行。虽然17天的大修时间只占18个月换料周期的3%,但是却有如下特点。

1)大修进度紧张、时间窗口短;

2)维修项目繁多,项目逻辑和控制复杂;

3)功率运行时只需维持机组状态,而大修时需要完成大量的系统启停、检修隔离排水工作;

4)部分安全系统不可用、堆芯损伤风险增加。

AP1000机组在设计上采用了一些新的技术,如屏蔽泵、非能动安全系统,真空充注和无硼回收系统等。新的设计也带来了机组启停的一些变化,因此需要每一位运行人员深入地学习机组和系统的运行规程和设计文件,掌握AP1000机组的运行特点。下面将对机组停堆运行时的主要操作、LCO/STAC要求和停堆风险等方面做详细的介绍。

1 AP1000机组停堆运行操作

1.1 机组模式的定义

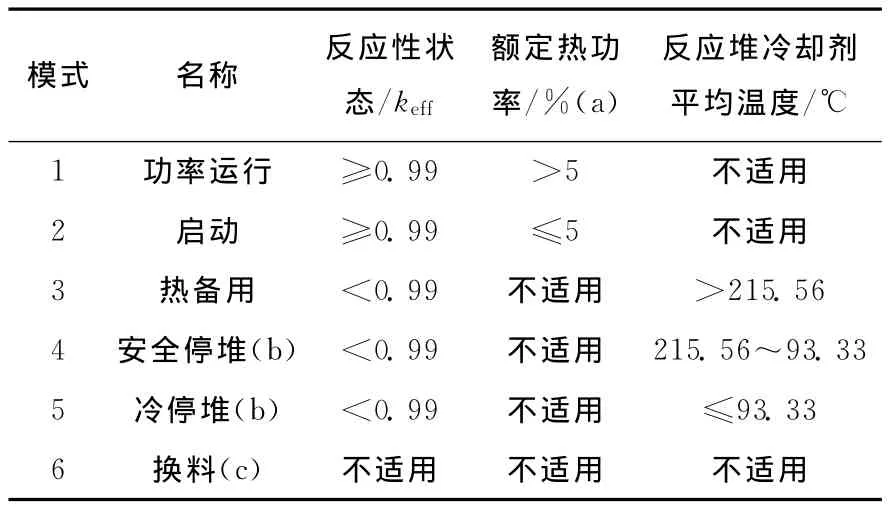

AP1000机组运行模式的定义如表1所示。

表1 模式定义Table 1 Definition of various modes

与传统的西屋压水堆电站的运行模式相比有如下不同点:

1)模式4由热停堆改为安全停堆;

2)热备用(模式3)与安全停堆(模式4)的温度从177℃提升至215.56℃。

技术规格书对“安全停堆”模式无具体描述,设计控制文件(DCD)Tier 2章节7.4中描述“安全停堆”包括两种不同的“安全停堆工况”:

从事件发生开始到36小时内为短期安全停堆。

36小时后的电厂工况称为长期安全停堆。

短期安全停堆工况包括维持反应堆次临界、反应堆冷却剂平均温度小于等于无负荷时的温度以及足够的冷却剂装量和堆芯冷却。在发生任何设计基准事件时利用安全设备都应实现这些安全停堆工况。实现特定的安全停堆工况是由特殊的事故顺序决定的。

长期安全停堆工况除了要求冷却剂的温度低于215.56℃之外,其他的都和短期停堆工况相同。在事故发生后的36小时内必须进入长期安全停堆工况,并通过安全设备可以无限期地维持长期停堆工况。

1.2 停堆运行的目的

应根据机组大/小修的不同要求而进入不同的停堆模式并建立合适的一回路冷却剂系统(RCS)温度条件。除了考虑换料操作外,还应建立检修设备的工作条件:

1)通常冷却RCS至93.3℃以下,可以进行单一阀门的隔离,并避免蒸发;

2)71℃以上主泵必须保持运行,以保证一回路各处温度和化学性质均匀;

3)如接触RCS设备进行工作,职业安全与健康要求RCS温度低于60℃;

4)真空充注运行,需要将RCS冷却至尽可能低。

1.3 主要停运操作

经过一个燃料寿期,一回路硼浓度从1 200ppm降至几ppm,已无正常的反应性释放手段以继续维持功率运行,机组需要进行换料。约3小时完成降功率,控制棒全部下插,反应堆处于热备用模式,此后进入本文所描述的反应堆停堆运行。

1.3.1 RCS硼化

冷却之前,通过化学和容积控制系统(CVS)增加RCS硼浓度至冷停堆模式所要求的值。通过两种运行方式向RCS中注硼:一是保持上充下泄平衡和维持稳压器(PZR)液位处于no-load液位,二是批量添加硼水,推荐采用方式一。如需硼化至换料停堆硼浓度(1 662ppm),CVS上充流量为22.7m3/hr,需约5小时完成硼化,硼化完成后才能建立除气工况。

如需对RCS开口或进行换料大修,应建立CVS和放射线废液系统(WLS)除气运行工况,以除去RCS系统中的氢气和裂变气体。除气工况需要将一个WLS液体暂存箱(EHT)排空专门接收已除气的RCS排水,并通过气动泵返回至CVS泵入口,通过CVS上充泵返回RCS完成循环。

1.3.2 冷却的第一阶段(蒸汽发生器冷却)

完成硼化后即可进行RCS的冷却操作。先将4台主泵的转速降至50%,以减少主泵的轴功输入,同时4台主泵全部运行也防止主泵反转和满足低速运行限制。

蒸汽发生器(SG)将堆芯热量导出至蒸汽系统,通过旁排传递给主凝汽器。旁排不可用时,通过大气释放阀(PORV)进行降温。稳压器备用电加热器全部投入以建立连续的稳压器喷淋,手动调节喷淋流量同步降低RCS压力。

设计要求反应堆停堆后4个小时内,SG能冷却 RCS至177℃(3.1MPa-g),并最终维持RCS温度处于172~176℃之间,压力维持在2.2~2.76MPa之间。期间完成 P-11闭锁(13.6MPa)、蓄压箱(ACC)的退出(6.9MPa)和P-19闭锁(4.83MPa)。当 RCS压力低于3.3MPa-g,停止向一回路注入氢气。

1.3.3 冷却的第二阶段(RNS冷却)

压力、温度条件满足后,即可将正常预热排出系统(RNS)投入RCS冷却工况。RNS投入是一项高风险和复杂的工作。投入RNS之前需要将RNS接入安全壳内换料水箱(IRWST)进行充分的充水和硼化,防止接入RCS后导致RCS压力波动和硼稀释,和避免RNS水锤。接入RCS之前将IRWST与RNS入口、出口连接阀门(RNS-V023、V024)关闭断电。首先只允许投入一个RNS泵和换热器系列,再循环阀开启建立泵运行的最小流量,通过缓慢开启RNS-V008预热泵、换热器和管道至RCS当前温度,最小化热冲击。预热完成后开启RNSV008维持RNS泵的正常运行流量,关闭RNS-V057并逐渐开启RNS-V006投入RCS冷却模式(最大27.8℃/h)。

RNS投入后,SG和二回路系统继续运行,对RCS冷却起到一定的促进作用,第二列RNS根据RCS的冷却速度可以推迟投入。RCS平均温度(Tavg)低于93.3℃后并且SG不能有效蒸发时,停运二回路系统,关闭主蒸汽隔离阀(MSIV)。

当Tavg低于177℃时,SG饱和压力为0.862MPa-a,压力不足以保持SG排污系统电除盐装置(EDI)的正常工作,需要将SG排污系统(BDS)停运。为了有效冷却SG,可以将BDS投入“SG冷却模式”,虽然这个功能已经从BDS的设计功能中取消,但是从运行灵活性的角度仍然可以使用。当Tavg低于93.3℃,BDS投入湿保养(Wet Layup)模式,促进SG向RCS反向的热量传递,并完成P-9闭锁。

RNS系统设计确保在反应堆停堆后96小时冷却RCS至51.7℃(两列RNS可用);1版总体运行规程(GOP)要求水实体运行前,RNS冷却RCS至77~79℃,2版GOP只设定最终温度48℃(待定),未明确水实体运行前的温度。

1.3.4 水实体运行

相比稳压器“蒸汽腔”运行,采用“水实体”运行方式综合性考虑如下重要因素:

1)最小化低温超压事件的可能性;

2)最小化丧失主泵净正吸入压头的可能性;

3)防止稳压器中存在不可接受的氧气/空气的状态,不管是否有氢气存在;

4)维持17天的换料大修进度;

5)最小化RCS向安全壳内排气的可能性。

除上述功能需求外,也适当的考虑了“防止大的波动管温差”这一因素。

如需后撤至换料停堆或RCS开口维修,最终目标是拧松压力容器主螺栓使RCS开口至大气压,RCS温度处于43~48℃(舒适的维修工作环境和最大化至堆芯沸腾时间),氢浓度低于5~15cc/kg,通过清除和净化,使一回路的放射性尽可能低。

水实体运行前,需投入CVS-V047自动压力控制模式并开启下泄节流孔板旁路阀(CVSV043),为确保足够的下泄流量应投入RNS至CVS的净化流程并旁路CVS离子过滤器避免高温隔离动作。投入全部稳压器电加热器,手动调节喷淋流量维持压力稳定于2.05~2.25MPa之间。通过控制上充-下泄流量差缓慢充注稳压器。为保证稳压器一直处于向外涌动运行,净上充流量不能大于9.1m3/h,上充流量设定为15m3/h,从而给下泄阀门一定的调节范围。当稳压器窄量程液位(RCSLT195)达到100%时,考虑在水实体运行时稳定的压力控制,需降低RCP转速至17.5%并停运2环路的两台主泵。水实体工况下,剩余2台主泵运行于17.5%转速能够提供稳压器喷淋流动。继续升液位至100%宽量程液位,一旦均衡的上充下泄运行工况下,稳压器压力稳定上升意味着稳压器处于水实体状态。

为了向一回路中添加H2O2(过氧化氢),需通过喷淋阀冷却稳压器至当前RCS温度,确保RCS和稳压器低于82℃。对RCS和PZR取样,确保合适的化学工况。H2O2强制氧化RCS使得放射性钴溶解并被CVS离子过滤器吸收,从而减少大修剂量。

完成放射性和氢气去除后,即可停运剩余2台主泵。调节CVS-V047将RCS降压至大气压,RNS继续冷却RCS至38℃。主泵停运后只能通过对SG进行充排水的方式冷却至38℃以进行SG相关的维修活动。

1.3.5 半管运行

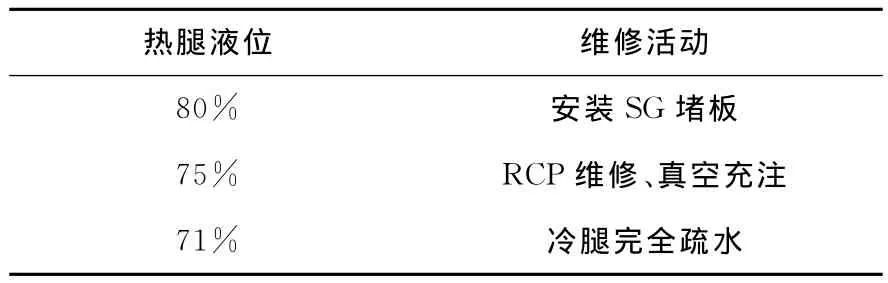

停运CVS上充泵,在RNS泵的压头驱动下以最大下泄流量对RCS排水,一旦液位达到热腿顶部(RCS宽量程液位3.4%),限制下泄流量不超过4.5m3/hr。疏水至25%PZR液位需开启ADS1-3级阀门;低于16%液位进行P-12闭锁,并退出非能动余热导出热交换器(PRHR HX)和应急堆芯注入水箱(CMT)。开启RCS-V231排气并疏水至压力容器法兰下1英尺,此后根据需求排水至不同半管运行水位如表2所示。

表2 排水水位需求Table 2 Requirement for discharge water level

1.3.6 换料运行

首先,维修部门对换料机构进行检查和预维,拆除燃料传输通道处于换料腔(REFEULINGCAVITY)侧的盲板,拆除一体化顶封头。

先通过重力充注方式从IRWST注水至换料腔,再启动乏燃料冷却系统(SFS)泵充水至正常换料水位。随着换料腔液位的上升,同步提升一体化顶封头。当换料腔和乏燃料池液位平衡时开启燃料传输通道的隔离阀。通过SFS直接充注、旁通堆芯的方法,减少了大修辐照剂量,提高了换料水的清洁度。

1.3.7 主要操作步骤序列

一系列的运行操作如同舞蹈编剧一样,彼此之间存在逻辑先后关系,简化的停堆运行操作序列如下。

1)硼化并开始除气;

2)减低主泵转速至50%;

3)旁排冷却RCS至278℃;

4)降压至13.2MPa至13.4MPa之间,闭锁P-11;

5)同步降温、降压至2.76MPa/176.7℃:期间退出蓄压箱(ACC)和闭锁P-19;

6)投入RNS,继续降温至77℃:RCS低于93℃时,退出二回路并闭锁P-9;

7)水实体运行:加入H2O2,停主泵并泄压至0MPa;

8)半管运行:继续降温至38℃,排水至合适水位,闭锁P-12,退出CMT和PRHR HX;

9)换料运行。

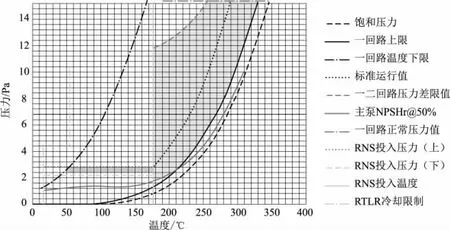

1.3.8 停堆运行的压力、温度(P-T)限制

RCS系统在加热、冷却过程的压力、温度限制图,俗称“大刀”图,对停堆冷却操作具有重要的意义。

P-T图(图1)主要根据如下运行与限制条件绘制:

1)RCS压力、温度和加热、冷却速率应维持在PTLR的范围内[TS 3.4.3];

2)蒸汽垫模式时,热腿低于PZR饱和温度17℃,以保证足够的过冷度;

3)波动管和热腿温差不能超过178℃,否则会导致波动管过大的热应力;

4)主泵运行必须净正吸入压头限制(只绘制50%转速净正吸入压头限制);

5)水实体运行,当RCS温度高于71℃,至少一台主泵保持运行;

6)一、二回路压差应低于11.4MPa;

7)RNS投入条件要求温度低于176.7℃;压力处于2.2MPa至2.76MPa之间。

图1未体现如下限制。

1)一回路冷却剂从零负荷平均温度降到177℃的最大降温速率为55℃/h;

2)一回路冷却剂从177℃到常温常压的最大降温速率为28℃/h。

停堆冷却过程中,调节旁排压力模式/RNS冷却模式控制器维持一定的RCS冷却速率,手动调节PZR喷淋阀控制RCS的压力处于P-T限制范围并尽量趋向于运行曲线。但手动调节PZR压力给运行人员带来一定的操作负担,田湾核电站采用自动调节喷淋阀,控制PZR饱和温度和RCS温度差为60℃的方式,很大程度上减低了操纵员的监控压力,AP1000机组也可以采用此设计优化。

图1 P-TFig.1 P-T

2 停堆运行的运行限制条件(LCO)/短 期 可 用 性 控 制(STAC)要求

从功率运行至换料停堆,机组的压力、温度和水位变化较大。随着机组能量的逐渐降低,对安全系统的要求也不尽相同,深刻理解各种模式下的运行限制条件,不仅能够保证机组的安全,也有利于安全系统检修和维护工作的合理安排。

2.1 ACC(蓄压箱)

在模式1、2和 RCS压力>6.895MPa-g的模式3、4,蓄压箱的可运行要求基于满功率运行。虽然冷却要求随功率下降而降低,只要RCS处于高温和高压状态下,蓄压箱仍要求提供堆芯冷却功能。当压力<6.895MPa-g,由于RCS喷放速率使得其他水源的注射流量能保持包壳峰值温度低于10CFR 50.46的限值1 204.44℃,蓄压箱不再需要。

2.2 ADS(自动降压系统)

模式1,2,3,4,自动降压系统主要用于失水事故下有序地降低RCS压力,允许蓄压箱、换料水箱、安全壳再循环系统注射到安全壳中。

模式5并且RCS完整时,虽然假定电站运行没有失水事故(LOCA),但可能会发生一回路冷却剂的泄漏或误疏水事件。这些事件期望触发自动卸压系统,允许来自安全壳换料水箱(IRWST)或安全壳淹没时安全壳再循环的冷却水注入。

当反应堆停堆且RCS开口后,CMT被隔离以防止注入。由于ADS根据低CMT液位动作,自动ADS动作是不会实现的。如需对反应堆冷却剂系统补水、硼化或堆芯冷却来缓解事故,要求第1,2,3级卸压阀流道开启,第四级卸压阀流道可运行确保安全壳内置换料水箱的注射和安全壳冷却水的再循环。

2.3 CMT

当CVS补水不可用时,CMT可以提供应急硼化和堆芯补水,并可以缓解设计基准事故下的含硼水安注。在非冷却剂失水事故如蒸汽管线破裂事故期间,CMT注入高硼水降低反应性瞬态并保证反应堆处于停堆状态。

如果一根DVI管线破裂将导致1台CMT不可用,没有任何单一能动部件故障阻止另一台CMT完成注入功能。在非失水事故分析中,两个CMT都需要可用。

当电站处于模式5且RCS完整时,CMT和非能动余热排出(PRHR)是缓解某些假想事件(如正常衰变热排出能力丧失,丧失启动给水或正常余热排出系统)的首选方法。CMT和PRHR作为首选,这是因为RCS压力边界保持完整,从而维持了裂变产物释放的屏障。在这些事件中,PRHR提供了安全相关的热量排出通道。CMT维持RCS装量控制。这些事件也可以通过安全壳内换料水箱(IRWST)的注射得到缓解,然而为了便于IRWST注射,RCS必须卸压(排气)。

既然RCS在模式5和6压力和温度非常低,没有假定冷却剂失水事故(LOCA),所以不考虑在DVI管线发生破口的可能性。因此,对于假想事件只要求一个CMT可用来提供堆芯冷却。单一能动失效事件时,两个并联的CMT出口隔离阀保证了一个CMT的注射。

2.4 PRHR HX(非能动余热排出热交换器)

在正常运行期间的非LOCA设计基准事件,当蒸汽发生器的正常排热路径不可用时,PRHR HX自动投入,提供衰变热排出路径。停堆过程中在反应堆冷却剂系统(RCS)压力边界完整的情况下丧失正常余热排出能力,PRHR HX提供首选的安全相关排热通道。如果需要,PRHR HX手动启动,能维持RCS温度<215.56℃。

在RCS压力边界打开或者RCS压力边界完整但稳压器水位 ≤20%的模式5,或者模式6,PRHR HX没有对RCS进行自然循环冷却的能力。

2.5 IRWST(安全壳内置换料水箱)

在非LOCA事件中,IRWST作为PRHR HX的热阱;涉及丧失冷却剂装量的事件,如大破口失水事故或者其他涉及自动卸压的事件,IRWST可提供低压安注。

在RCS边界完整的模式5发生假想停堆事件,主要保护为非能动余热排出(PRHR),IRWST作为PRHR HX的初始热阱。如果RCS压力边界开放的模式5发生停堆事件,PRHR HX不可用,RCS热量由IRWST的注射和安全壳地坑再循环带走。在模式5,不假设发生失水事故(LOCA),因此,不假定DVI破裂的情况,仅需一个系列换料水箱注射和再循环回路即可缓解假想事故。

模式6,通过IRWST的注射和安全壳地坑再循环实现RCS热量导出。

2.6 CONTAINMENT(安全壳)/PCS(非能动安全壳冷却系统)

安全壳的安全设计基准是安全壳必须能承受设计基准事故(DBA)下产生的压力和温度并不得超过设计的泄漏率。在模式1,2,3,4中,设计基准事故(DBA)会引起放射性物质释放到安全壳内。

在模式5和6中,其压力和温度的限值使放射性物质释放到安全壳内的概率和后果降低。安全壳的关闭能力保证事故时冷却水装量不会减少。

非能动安全壳冷却系统和安全壳一起完成各种模式下的功能。

TS背景文件对停堆工况下的安全系统、运行限制条件、模式适用性和要求的结束状态建立了矩阵如表3所示。

表3 非能动系统停堆模式矩阵表Table 3 Shutdown mode matrix of passive systems

2.7 STAC

上述运行限制条件适用于安全相关的系统、设备,对于重要的非安全相关系统、结构和部件(SSC),根据PRA见解进行评估并建立投资保护/短期可用性控制(STAC)。停堆工况下维持反应堆的主要安全功能是确保水装量和堆芯热量导出。RNS的冷却功能提供一个非安全相关的方式对反应堆冷却剂系统(RCS)进行冷却。当RCS压力边界打开,换料堆腔不被淹没时,该RNS冷却功能十分重要。因为它能降低由于RNS冷却功能的丧失而触发事件发生的可能性,且它为PRA的敏感性提供了余量。

当RNS冷却的丧失成为重要风险时,两台RNS泵应当在适合的模式下可用。若两台RNS泵均不可用,电站将不能进入该工况。

对RNS冷却功能有所影响的计划维修工作应当在模式1,2,3下完成,此时RNS并不会正常运行,RNS仅作为PXS注入的后备补充。

其他CCS/SWS和电源系统也主要是围绕RNS的堆芯冷却这一前沿功能提供支持。

3 停堆运行的风险评估

虽然停堆运行时间很短,但是1级PRA的风险为1.03×10-7%/年,几乎和功率运行一样大。其中,三个支配性的始发事件序列构成了1级停堆运行PRA的95.3%,组成如下。

1)排水工况下丧失设备冷却水或厂用水系统的始发事件,其对CDF的贡献为76.7%。

2)排水工况下丧失RNS的始发事件,其对CDF的贡献为10.4%。

3)排水工况下丧失厂外电源的始发事件,其对CDF的贡献为8.2%。

根据1级PSA分析得出的结论主要如下。

1)安全壳内置换料水箱部件的共因失效贡献大约为总停堆CDF的56%。安全壳内置换料水箱阀门的共因失效贡献大约为总停堆CDF的45%。

2)自动卸压系统第4级爆破阀的共因失效贡献大约为总停堆CDF的26%。自动卸压系统的功能对于预防波动管液阻现象很重要。这表明维持自动卸压系统的可靠性很重要。

3)安全壳地坑再循环爆破阀的共因失效贡献大约为总停堆CDF的22%。在排水工况下,这个功能是很重要的。这表明维持再循环管线爆破阀的可靠性很重要。

4)在安全/冷停堆工况下,操纵员未能认识到对反应堆冷却剂系统降压这一操作的需要,被认为是具有很显著的风险增加值。这个见解指出了下述工作的重要性:规程中应包含此操作并被操纵员理解,并给操纵员提供合适的培训。

5)安全壳内置换料水箱在停堆期间提供了显著的益处,因为其对正常余热排出系统是一个非能动的备用支持。

4 停堆关键安全功能状态树(SDCSFST)

停堆状态关键安全功能响应规程(SDP)及停堆关键安全功能状态树是AP1000机组所特有的,用于监视停堆状态下的关键安全功能,状态监视适用于模式5和模式6。SDP规程特别关注了防止堆芯沸腾的问题,以及如果无法防止堆芯沸腾时尽早建立安全壳隔离的问题,因为这些是美国核管委会(USNRC)研究处理的主要问题,也是运行电站停堆以后运行所面临的主要问题。

停堆状态下的安全功能优先级别为。

1)堆芯冷却(失去堆芯的水装量);

2)热阱(失去RNS冷却);

3)安全壳(异常辐射水平);

4)次临界度(失去停堆裕量);

5)压力边界完整性(低温超压);

6)支持系统失效导致的失去热阱(意外的RCS升温)。

停堆关键安全功能状态树的响应只有橙色和绿色(即不满足就是橙色,满足就是绿色)。

5 结论

目前,西屋各提资文件中有关停堆运行的操作和状态要求不完全一致,相比1版,2版总体运行规程变动较大,并仍有不少待定项。停运主泵前冷却RCS的温度仍未确定,不同的文件要求也不一致。所以,在调试期间运行人员一定要保持质疑的工作态度,钻研相关技术文件,咨询设计院和调试负责人,只有相关问题得到明确后才能进行下一步的操作。

停堆操作相当复杂,运行限制条件变化较大,注意事项和限制条件也非常多,尤其主泵的相关操作。这也要求运行人员一定要牢记主线工作和相关要求,理清先后逻辑关系,这样才能做到运筹帷幄、临危不乱。

[1] APP-RCS-M3-001Rev.5Reactor Cooling System—System Specification Document[S].

[2] AP1000Design Control Document Rev.19[S].

[3] HYG-GW-GJP-103/104/105Rev1/2General Operating procedures[S].

[4] APP-RXS-Z0R-001PTLR Rev.2[S].