微型电动车中凸形减振弹簧的非线性分析

于玉真,李志斌,肖 健

(河北联合大学 机械工程学院,唐山 063009)

微型电动车中凸形减振弹簧的非线性分析

于玉真,李志斌,肖 健

(河北联合大学 机械工程学院,唐山 063009)

0 引言

随着人们对汽车舒适性要求的不断提高,要求汽车制造商在设计制造时充分考虑“以人为中心”的设计理念,利用人体工程学设计室内及车身等布局。另外车辆在行驶过程中路况不可预测,需要我们合理的选择和设计减振元件来缓冲吸振。

目前一些微型电动车的减振元件仍采用圆柱型、定直径、定节距的线性弹簧,虽然在结构、成本、制造等方面具有一定优势,但它不能满足人们在操控性及舒适性等方面日益提高的苛刻要求,同时还需要配置阻尼器来吸收剧烈冲击产生的能量,这样亦增加了电动车的设计成本。随着制造水平的不断提高,非线性弹簧的设计与使用,很好的解决了这一问题。这不仅提高了汽车的行驶平顺性,同时对汽车的稳定性,安全性都起到了改善作用[1]。这类弹簧的最大优点是变形与负载呈非线性关系,弹簧的刚度随路况的不同,负载的大小而变化。中凸形弹簧是一种典型的非线性弹簧,该弹簧在结构上有利于减少弹簧的最大压并高度及挠度,尤其是在轴向空间有限,径向空间充足时这类弹簧优势较明显[2]。

本文以一款微型旅游观光电动车前减震器中的中凸形减振弹簧为例,通过有限元分析法研究了其载荷与变形之间的关系,并利用实验的方法对该分析结果进行了验证。

1 弹簧有限元模型的建立

微型电动车前减振器上的弹簧分别连接在悬架与底盘的弹簧座上,一方面用来支撑车身载荷,另一方面用来缓解不良路况对车身造成的冲击振动。结合减振弹簧的实际情况,以及考虑到分析该弹簧时所承受法向载荷的施加方式,在弹簧的两端添加弹簧座,以保证弹簧法向力的施加[3]。弹簧的相关参数如表1所示。

表1 中凸形螺旋弹簧参数

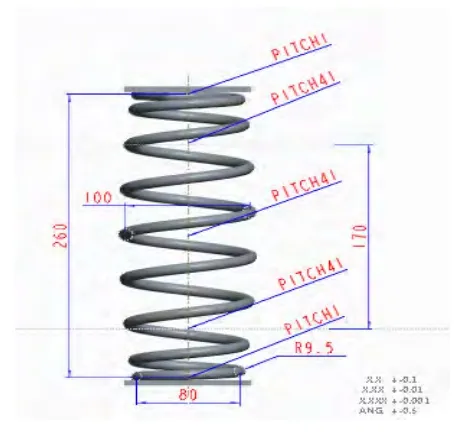

用CREO2.0建立弹簧的三维实体模型,如图1所示。

2 中凸形弹簧的有限元分析

2.1 网格划分及相关参数设置

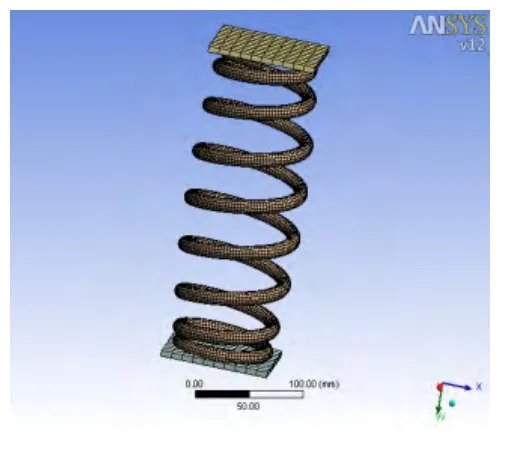

将模型导入ANSYS Workbench中进行网格划分及非线性分析。这里采用可控性较强计算精度较高的六面体单元进行网格划分,为了提高计算速度,又不影响计算精度,弹簧的网格尺寸设置为3mm,上下两个弹簧座的网格尺寸设置为10mm。由于是非线性大变形分析,所以shape checking一项设置为aggressive mechanical,严格监控网格质量。划分网格后的模型共有136278个节点,43324个单元,划分结果如图2所示。

图1 弹簧三维实体模型

图2 弹簧模型网格划分结果

由于弹簧在被压缩的过程中,端部可能会与弹簧座接触,两端小节距部分也可能会发生并圈现象,这会影响到弹簧刚度,所以要考虑接触问题。基于接触面与目标面的选择原则:1)网格细密的元件为接触面;2)凸面相对于凹面和平面为接触面。所以定义弹簧面为接触面,弹簧座为目标面,设置接触类型为rough。

2.2 约束与载荷处理

弹簧所承受的力主要来自车架、人、电池等载荷,总重8000N。平均每个弹簧承受2000N的法向压力,将弹簧底座设置为固定约束,上座释放纵向自由度,约束其他方向的自由度,并施加2000N的法向力。

2.3 计算求解与结果分析

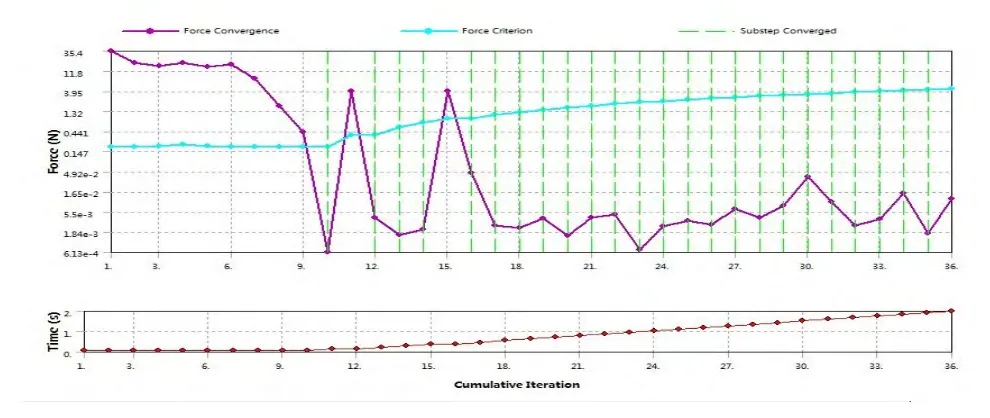

ANSYS Workbench的位移收敛是基于力的收敛而收敛的,以力为基础的收敛提供了收敛量的绝对值,一般使用力收敛准则,否则会产生一定偏差,甚至造成假收敛[4]。经过Workbench非线性迭代求解,当第17步后残差在收敛准则下方并小幅波动,此时力收敛。此时可进一步提高网格质量,合理调整步长大小以减小残差的振荡[5]。平衡迭代过程时间跟踪情况如图3所示。

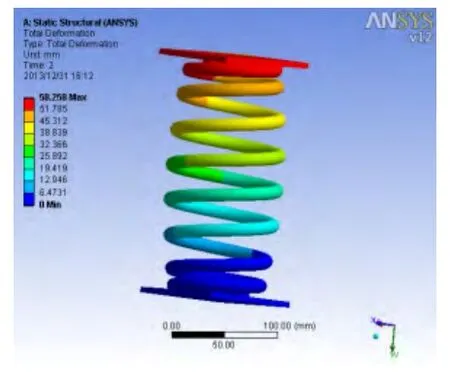

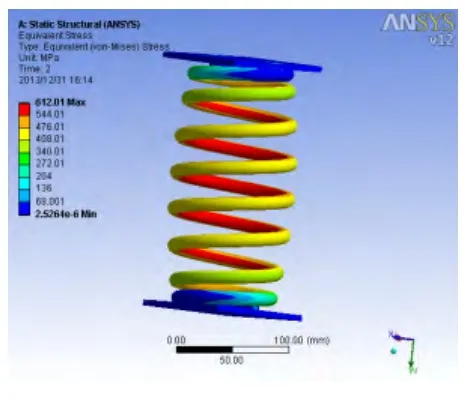

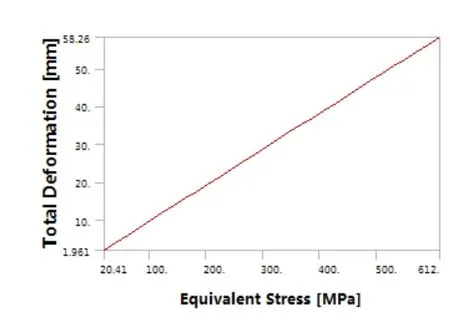

图4、图5分别是中凸形螺旋弹簧变形及应力云图,图6为应力—变形曲线。由图4、图5知弹簧的最大位移量为58.3mm,最大应力为612MPa,最大应力分布在弹簧内侧,并且应力由内到外,由中部到两端递减。同时还可以看出在2000N的压力下,弹簧未发生并圈现象。

图3 平衡迭代过程时间跟踪图

图4 位移云图

图5 应力云图

2.4 实验验证

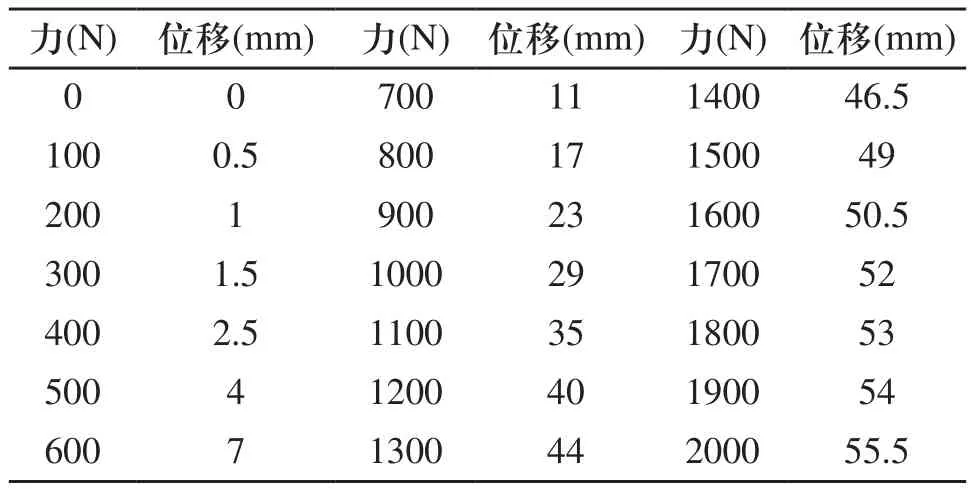

为了验证以上分析结果,对样品弹簧在减震器静态试验台上进行测试,测试用的实验装置如图7所示。该装置由压力传感器、XMT604智能控制(变送)仪及传动丝杠等组成。变形大小用卡尺读出,力由智能控制仪显示,测试结果如表2所示。

图6 位移—应力曲线

图7 减震器静态试验台

表2 实验数据

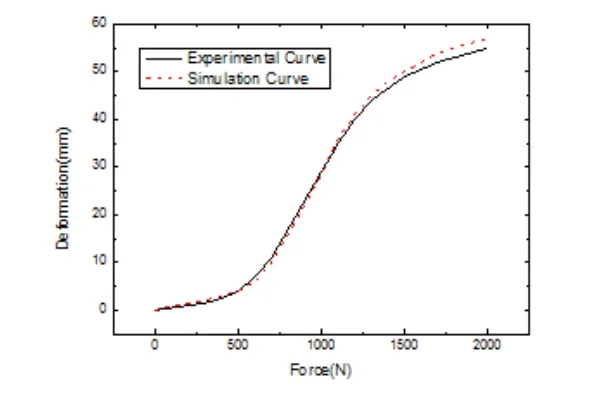

测得中凸形弹簧在垂直方向上的载荷与位移的关系曲线并与有限元仿真结果进行比较,如图8所示。

图8 位移—力曲线

从图中可以看出,当力由0增加到500N的时候,该曲线的变化率较小,当力由700N增加到1500N时,曲线的变化率明显加大,当力超过1500N以后,曲线变化率又逐渐变小。实验数据和仿真数据基本吻合,出现偏差是由于在弹簧参数的测绘中测量不精确所引起的。

3 结论

通过实验与仿真对比表明中凸形螺旋弹簧具有明显的非线性特性,弹簧内侧应力大于外侧应力,最大应力在弹簧内侧中部,并向两端递减,说明弹簧疲劳破坏最有可能发生在弹簧内侧中间位置。ANSYS Workbench12.0可以比较精确的计算弹簧应力分布情况,对弹簧加工工艺的优化提供一定参考。

在小载荷小冲击下中凸形弹簧刚度较大,变形量较小。当载荷或冲击增大到一定程度时,弹簧刚度减小,变形随之增大,这无疑提高了电动汽车的行驶稳定性及乘客的舒适性。此型号中凸形螺旋弹簧在2000N的加载力下未并圈,设想当力继续加大发生并圈现象,有效圈数减小,刚度增加,变形量减小。说明了现实模型在大冲击下中凸形弹簧具有良好的非线性应变能力,中凸形螺旋弹簧在汽车减震器上的使用是非常适合的。

[1]雷镭,左曙光,杨宪武,王纪瑞,秦立州. 汽车后桥悬架中凸形螺旋弹簧有限元分析[J].制造业自动化,2010,11:102-106.

[2]李小平,严世平.中凸型螺旋压缩弹簧设计计算方法的探讨[CDB/OL)http://www.doc88.com/p-499336532677.html.

[3]杨峰. 基于ANSYS的汽车悬架螺旋弹簧有限元分析[J].机械,2011,07:23-25.

[4]ANSYS的非线性收敛准则[EB/OL]http://hi.baidu.com/chendonghua123/item/e68134eaf04df20c65db001a.百度空间2010.05.14.

[5]FLUENT:“残差曲线振荡”新浪微博[EB/OL)http://blog.sina.com.cn/s/blog_6817db3a0100k5rh.html.2010.7.7.

Nonlinear analysis for the convex shock sbsorption spring of micro electric vehicles

YU Yu-zhen,LI Zhi-bin,XIAO Jian

中凸形弹簧作为汽车弹性元件的使用,在一定程度上改善了汽车的行驶平稳性。以唐山市电动汽车重点实验室所研制的微型电动汽车前减震器中的中凸形减振弹簧为研究对象,通过测绘弹簧的相关参数,用CREO软件建立弹簧的三维实体模型,并利用ANSYS workbench软件对弹簧进行非线性分析,得出弹簧的应力、变形等相关数据,与实验数据进行对比表明,中凸形弹簧的有限元分析精度较高,分析结果为其他非线性弹簧的设计和优化提供了参考。

中凸形弹簧;有限元;非线性;ANSYS workbench

于玉真(1974 -),男,河北武邑人,副教授,博士,研究方向为电动汽车技术和数字化仿真。

TH135

A

1009-0134(2014)06(上)-0065-03

10.3969/j.issn.1009-0134.2014.06(上).18

2014-01-16

唐山市科技计划:微型电动汽车车身成型设计与优化研究(13130232A)