基于PLC的高速铣削实验台集成控制系统设计

吴 硕,马广君,史家顺,窦 艳

(1.辽宁装备制造职业技术学院,沈阳 110161;2.东北大学 机械工程学院,沈阳 110089)

基于PLC的高速铣削实验台集成控制系统设计

吴 硕1,马广君1,史家顺2,窦 艳2

(1.辽宁装备制造职业技术学院,沈阳 110161;2.东北大学 机械工程学院,沈阳 110089)

0 引言

高速切削加工是现代切削加工的发展方向,而切削力和切削温度等参数是影响高速切削技术研究的重要内容,也是反应加工过程的重要参数。然而,现有的切削力、切削温度检测系统都是一套独立的系统,设计开发一套数控加工与切削力、切削温度检测集成系统,不仅可以减少了部分硬件设备,降低了成本,也使系统功能更加强大和集中,便于高速切削的研究。本文利用实验室已具备的高速电主轴、刀库等实验设备,搭建一个可自动换刀的高速切削实验台,开发了一套以PC机为上位机,PLC为下位机的集成控制系统,并对其硬件结构和软件系统进行了介绍。

1 集成控制系统总体设计方案

1.1 高速铣削实验台搭建

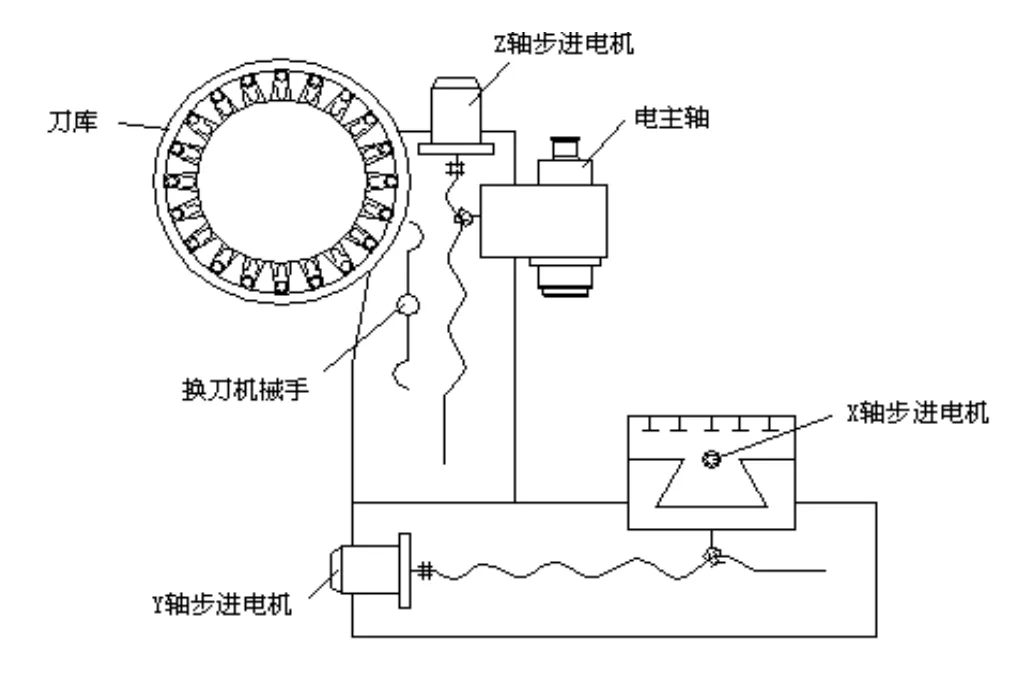

高速铣削实验台要求能够实现主轴转速在12000r/min以上的高速铣削,工作台能够实现横向和纵向两个方向的移动,能够自动换刀,根据这些要求,结合加工中心的机械结构,提出高速铣削实验台的搭建方案。实验台由底座、立柱、工作台、主轴等部分组成,实验台的机构示意图如图1所示。

1.2 高速铣削实验台控制要求

图1 高速铣削实验台机构示意图

1)实现电主轴的控制。高速铣削实验台的构建,最主要的目的是进行高速铣削实验,本系统的高速铣削主要体现在主轴的高速,主要是主轴的速度控制。另外,为了完成自动换刀功能,主轴需具有准停功能,即换刀前,主轴会停止在一个固定角度来实现刀具与主轴刀具接口之间的键联接。

2)实现实验台的进给运动控制。高速铣削实验台的进给运动控制跟数控铣床的进给运动控制方法相同,但实验台以对高速铣削的切削参数检测为主,故本系统的进给运动功能只设计了手动操作下的点位运动控制和直线运动控制,实验台的坐标系设定为XOY坐标系。

3)实现刀库的控制。高速铣削实验台另外一个重要的功能是实现自动换刀,自动换刀包括选刀和换刀两部分,选刀是通过对刀盘的控制旋转把所选刀号的刀旋转到换到位,换刀是利用换刀机械手把主轴和刀库的刀具相交换。

4)实现高速铣削实验台的切削力和切削温度检测功能。

1.3 控制方案的选择

对于控制步进电机或伺服电机实现三轴、四轴的联动,采用运动控制器具有很好的开放性,但运动控制器需配有专门的运动控制软件。PLC脉冲控制功能同样可以实现运动控制,而且PLC程序简单易懂,开发周期短、通信简单、抗干扰能力强。与运动控制器相比,PLC开发相对简单,更适用于本系统对运动控制要求不是很高的场合。

所以,综合考虑系统的控制要求和实际情况,该系统用PLC实现前台主轴、刀库、运动控制和切削参数采集功能,用PC机实现人机界面及后台管理,并通过PC机与PLC之间的通信完成整个系统的控制任务。

2 集成控制器的硬件设计

2.1 集成控制系统硬件结构

根据高速铣削实验台的控制方案和实验台的控制要求,确定控制系统由以下硬件组成如下:1)PC机和PLC;2)电主轴和变频器;3)步进电机及驱动器;4)刀库;5)铣削力测力仪;6)自然热电偶,控制系统的硬件机构框图如图2所示。

图2 控制系统硬件结构框图

2.2 PC机与PLC选择

PC机作为上位机主要完成人机界面的开发,PC机可选用普通配置的个人PC机,带有RS-232串口。本实验台控制系统PLC选用西门子200系列的小型PLC CPU224XP,CPU224XP集成两个模拟输入通道和一个模拟输出通道,可输入、输出0~5V、-10V~10V的电压信号或0~20mA的电流信号。两个模拟量输入通道可用于切屑参数信号输入,一个模拟量输出通道可以控制变频器来实现主轴变频调速。

2.3 进给驱动系统确定

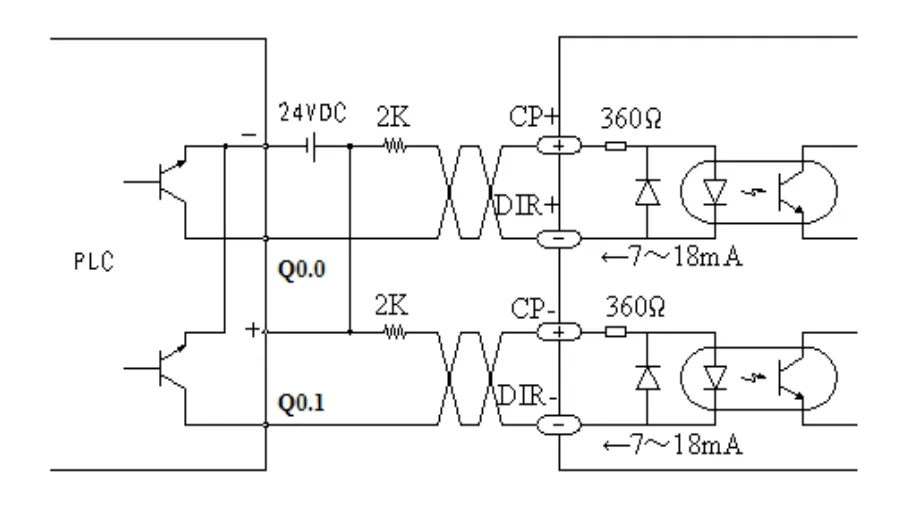

高速铣削实验台三个方向的进给都由步进电机驱动,PLC输出的高速脉冲经过驱动器进行功率放大,驱动步进电机转动,通过滚珠丝杠带动工作台在三个方向上移动。根据控制系统设计方案要求,以满足主要性能为前提,三个方向均选择Kinco公司的3S57Q-04056型步进电机,配套驱动器为KM358型步进驱动器根据步进电机驱动器和PLC内部电路结构,以及控制要求,确定步进电机驱动器和PLC的接线原理图如图3所示。

图3 步进电机驱动器和PLC接线原理图

2.4 电主轴控制系统选择

系统中,电主轴采用变频器来实现无极调速。根据电主轴的参数,选择与电主轴相配套的西门子MM420变频器。西门子变频器内建RS-485通信口,可直接与上位机相连,实现对变频器的控制,也可以通过PLC的模拟量模块输出与频率对应的模拟量信号来实现对变频器的控制。本系统采用模拟量控制的方案。根据变频器端子配线图与电主轴的控制要求,确定PLC与变频器接线的原理图如图4所示。

电主轴上装有高速编码器GEL244,该编码器输出脉冲最高频率可达200Hz,输出脉冲是相位相差90°的正弦信号,编码器采用输出采用长线驱动方式,接口为9针,输出信号分别为A相输出A+、A-,B相输出B+、B-和零位脉冲输出N+、N-。为使PLC可以接收编码器的输出脉冲信号,可采用光电耦合器进行输出信号转换,使编码器可以接入PLC,其硬件接线图如图5所示。

图4 变频器与PLC接线原理图

图5 编码器与PLC接线原理图

2.5 切削力和切削温度检测系统设计

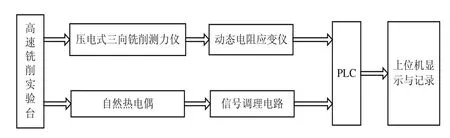

切削力采用压电式三向铣削测力仪进行测量,系统把测力仪的电压信号经过动态电阻应变仪的滤波和放大后用PLC的模拟量模块进行采集。切削温度采用自然热电偶法,将刀具和工件两种材料作为热电偶的两极,组成闭合回路来测量切削温度,同样电压信号经过信号调理电路的放大后用PLC的模拟量模块进行采集。切削力和切削温度检测系统的结构框图如图6所示。

图6 切削力和切削温度检测系统结构框图

2.6 操作面板设计

高速铣削实验台如图7所示,面板主要分布总电源、启动、停止、急停按钮;总电源、控制电源、报警指示灯;液压、气压、冷却、切削液选择开关;+X、-X、+Y、-Y点动按钮;主轴正转、主轴反转、主轴停按钮。这些按钮、开关通过电缆把I/O信号输入到PLC中,由PLC实现实验台的各控制功能。

图7 高速铣削实验台操作面板

3 集成控制系统软件设计

3.1 系统软件结构设计

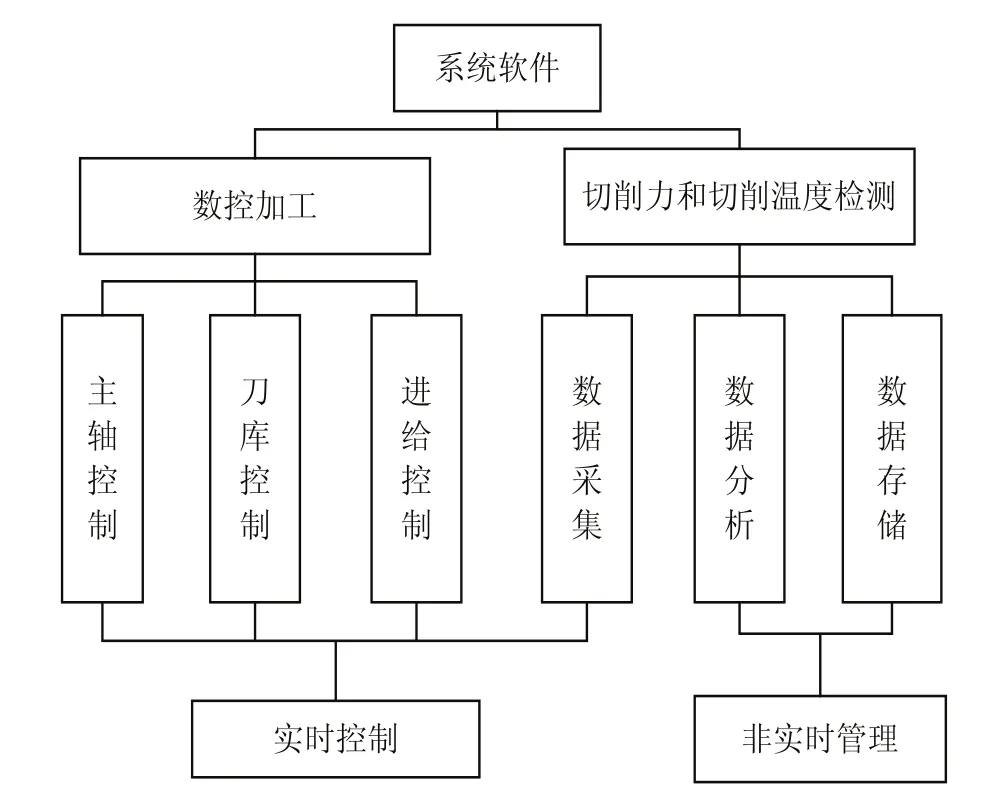

系统采用模块化控制系统,系统软件包括控制功能模块和管理功能模块两部分。其中控制功能模块包括:手动加工、切削力、切削温度采集和显示、工作台坐标显示。管理模块包括:控制参数设置、切削数据管理、控制系统通信。

如果按系统实现的功能来划分,本系统可以分为数控加工模块和切削力和切削温度检测模块。数控加工模块主要包括主轴控制、刀库控制、工作台运动控制和辅助控制模块,切削力和切削温度检测模块主要包括数据采集、数据分析、数据存储模块。系统的软件结构如图8所示。

图8 系统的软件结构

3.2 系统工作流程

系统软件的主要任务就是在实验台的人机界面设定工作台运动参数、主轴转速、换刀号,根据参数的设定手动完成点动、原点返回、目标定位、进给、主轴控制、自动换刀等功能,并在高速铣削中进行切削力和切削温度的检测和数据处理,系统的工作流程图如图9所示。

图9 系统工作流程图

4 实验台运行调试

系统硬件、PLC程序、人机界面和PLC的通信都调试完成以后,可以进行整个系统的试运行。把编写好的完整的PLC程序下载到PLC中,打开总电源开关,点击操作面板上的“开始”按钮步进电机上电,分别按下控制工作台前、后、左、右移动的点动按钮,工作台开始点动运动。打开人机界面,分别进行原点返回、定位、进给功能测试,经测试,系统能够按照人机界面输入的参数完成各运动控制,并且人机界面中能够实时显示工作台的坐标值。点击操作面板的“停止”按钮,电机停转。按下急停按钮,系统断电。系统运行人机界面如图10所示。

图10 系统运行人机界面

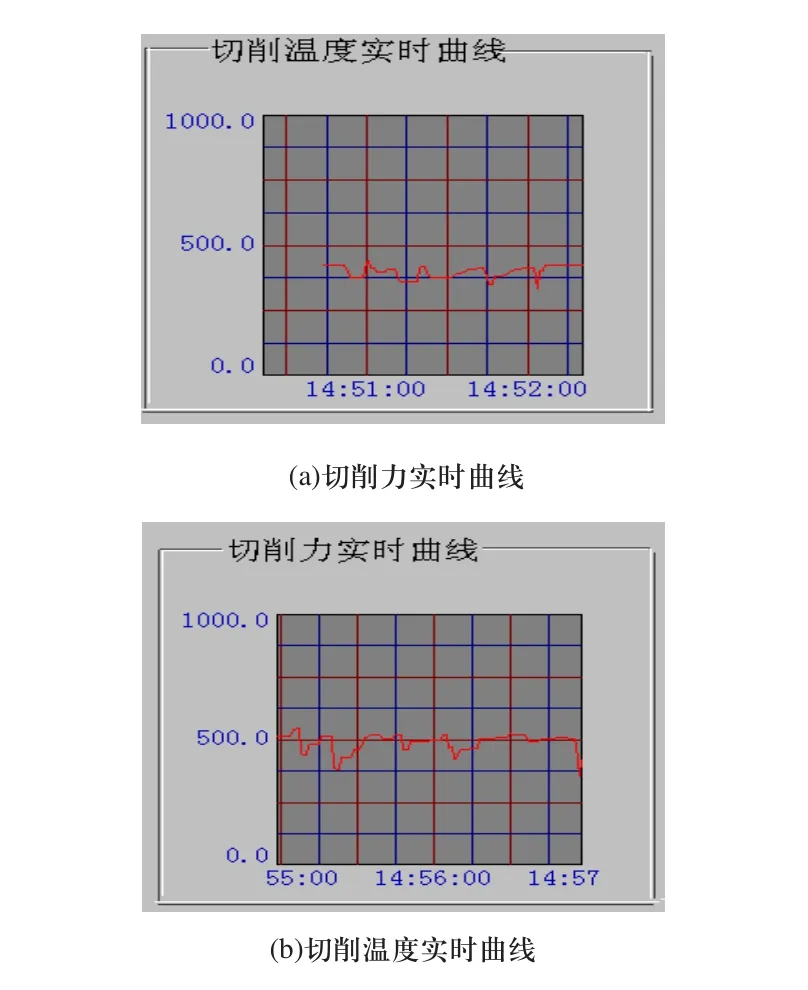

用电位器提供的电压模拟量输入信号作为切削参数的输入信号,人机界面采集切削参数数据,经内部变量设定的标定系数方程转化之后,在“实时趋势曲线”中显示采集数据的曲线图如图11所示。

图11 切削力和切削温度实时曲线图

分别采入四次数据,模拟进行了四次高速铣削实验,切削参数检测系统会对实验结果做出分析。点击人机界面的“数据处理表格”按钮,弹出“数据处理” 窗口如图12所示。点击“XY曲线”按钮,弹出“切削参数XY曲线”窗口如图13所示。

图12 数据分析表格窗口

图13 XY曲线图

经调试和试运行,本系统的运动控制功能和切削参数检测功能可以正常运行,能够达到要求实现的设计功能。

5 结论

基于现有的软硬件资源,对高速铣削数控系统和切削力、切削温度检测系统的集成做出了积极的探索,利用组态软件的开发把两种功能集成在一个控制系统中,方便了高速铣削实验的开展,但其功能远不能满足高速铣削实验台对高速铣削铣削用量、切削路径等方面研究的要求,系统需要进一步研究和开发,使其具有使用价值。

[1]苏建修.高速切削加工发展应用及关键技术[J].江苏机械制造与自动化,2001(4):6-13.

[2]张恒,毛志江.FANUC数控系统在高速切削中的应用[J].机械与电子,2010(6):65-68.

[3]王细洋.切削温度与切削力综合测量的虚拟仪器[J].组合机床与自动化加工技术,2002,12:52-54.

[4]黎忠炎,高东强,毛志云,刘洋.基于切削参数的高速铣削系统稳定性研究[J].设计与研究,2010(11):16-19.

[5]邓昌奇,江冠练.基于PLC的刀库自动选刀与应用开发[J].控制与检测,2010(6):53-56.

Design of integration control system for high-speed milling experiment platform based on PLC

WU Shuo1,MA Guang-jun1,SHI Jia-shun2,DOU Yan2

文章利用现有的高速电主轴、刀库等实验设备构建一个可自动换刀的高速铣削实验台,结合其特点和控制要求,采用“PC+PLC”的结构形式研究和开发了一套基于PC机的高速铣削实验台集成控制系统。该系统用PLC实现前台主轴、刀库、运动控制和切削参数采集功能,用PC机实现人机界面及后台管理,并通过PC机与PLC之间的通信完成整个系统的控制任务。实验结果表明,所开发的高速铣削实验台集成控制系统系统运行良好,操作方便,人机界面友好,能够实现控制高速铣削实验的控制要求以及切削力和切削温度的检测要求。

高速铣削实验台;集成控制系统;人机界面;PLC

吴硕(1982 -),男,沈阳人,讲师,硕士研究生,研究方向为电气自动化和工业控制技术。

TP391

A

1009-0134(2014)06(上)-0128-05

10.3969/j.issn.1009-0134.2014.06(上).37

2014-02-17