一种45°直头外圆车刀薄膜测力传感器的设计与研究

李学瑞,武文革,成云平,李 琦

(中北大学 机械工程与动力学院,太原 030051)

一种45°直头外圆车刀薄膜测力传感器的设计与研究

李学瑞,武文革,成云平,李 琦

(中北大学 机械工程与动力学院,太原 030051)

0 引言

微传感器的广泛使用为刀具测力系统的发展提供了新的研究领域,切削力测量系统向着微小化,高精度、高响应的方向发展。金属或合金薄膜测力传感器由于其尺寸小、应变灵敏度高、能适应高温、高压力等恶劣环境下工作[1]。在刀具内部嵌入薄膜应变片传感器测量加工过程中刀具—工件间的热、力学现象,是近年来在国际上才开展的一项研究课题。罗马尼亚国家物理技术研究所研制的镍—银薄膜测力传感器,实验表明镍—银薄膜传感器具有低电阻温度系数和良好的热稳定性、耐腐蚀[2],韩国蔚山大学电气工程学院对钽-氮薄膜传感器在高温环境下的特性进行了研究和实验[3],最后得出结论:200℃时传感器寿命最长,稳定性最高。大连理工大学传感测控研究所的曾其勇[4]进行了化爆材料切削温度的薄膜热电偶动态测量切削温度的研究。

本文设计了一种45°直头外圆车刀薄膜测力传感器, 传感器薄膜为镍铬合金材料,通过夹层扩散焊焊接到刀柄表面,对电桥输出电压与梁的受力变形关系及传感器受到各向分力与输出电压关系进行了理论分析,以实现薄膜微传感器的合理设计, 减少物理实验的过程, 缩短研制周期,达到优化设计的目的。

1 45°直头外圆车刀薄膜测力传感器设计

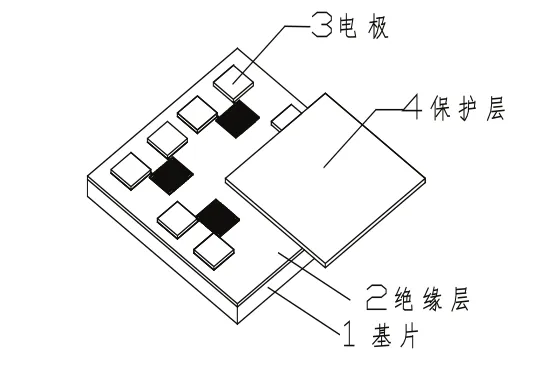

图1所示为所设计的45°直头外圆车刀薄膜测力传感器示意图。首先将基片1(粗糙度在0.2μm以下)(15mm× 1 5mm× 2mm)清洗干净,通过溅射沉依次形成绝缘层2(15mm× 1 5mm× 1µm),镍铬薄膜层(15mm× 1 5mm× 400nm),绝缘层2由两层物质构成,分别为Si3N4、Al2O3,通过2层绝缘层的溅射可以有效防止溅射过程中产生的气泡空洞等影响绝缘性的缺陷[5,6],保证电阻栅层与基片的高度绝缘性。镍铬薄膜层通过光刻技术形成电阻栅及电极层3,在电极上接入导线,电阻栅与导线连接形成惠斯通电桥电路,通过激光调整各电阻栅阻值使得4个电阻栅阻值相等;为了保护电阻栅免受外界腐蚀或氧化等影响,应在其表面溅射一层保护层4: A l2O3(15mm× 1 5mm× 5µm)薄膜。

图1 薄膜传感器各部分示意图

图2为在电极处焊接导线之后的示意图,图3为所设计的电阻栅图,图4为电阻栅具体尺寸。

图4 电阻栅尺寸

2 电桥输出电压与梁的受力变形及传感器受力变形的理论分析

2.1 电桥输出电压与梁的受力变形分析

由于传感器的输出电压不仅与电阻栅的受力状态有关,而且与电阻栅的排列方向有关,如何排列电阻栅使其受到相应外力时电桥的输出电压最大,便可提高传感器的精度。

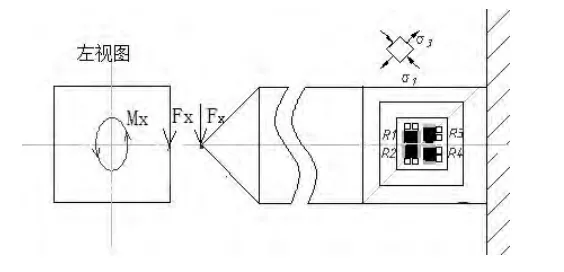

在传感器在刀体上的安放位置的示意图5、图6中,位于梁表面的传感器片1为梁上表面中心处,在梁上、下、前、后表面中心处分别安置传感器片,先分析传感器1的受力状态及电压输出。

图5 45°直头外圆车刀俯视图

图6 45°直头外圆车刀正视图

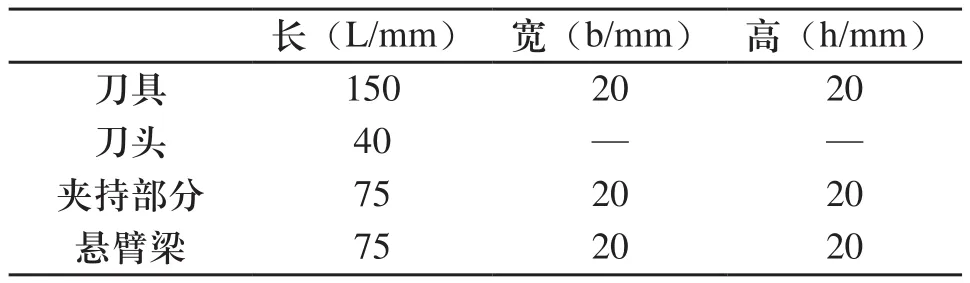

将45°直头外圆车刀切削过程的刀具简化为悬臂梁如图1所示进行分析,右端固定,将第一部分设计的传感器通过低温低压扩散焊接在刀具刀柄设定位置,各部分尺寸如表1所示。

表1 梁及传感器尺寸

将4个传感器按图5与图6示意图布置在刀柄表面处,传感器中心在刀具轴对称线上。通过导线

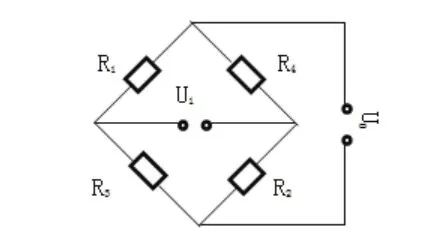

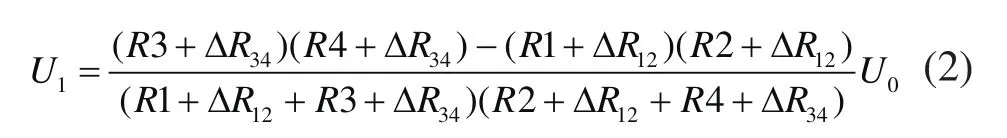

将电阻栅连接为如图7所示的惠斯通电路,输出电压1U与输入电压0U关系为:

图7 惠斯通电桥

受到外力使得电阻栅阻值发生变化时,输出电压为:

4个电阻栅阻值相等R1=R2=R3=R4=R,将式(2)分子略去高阶项,分母近似取值,可得:

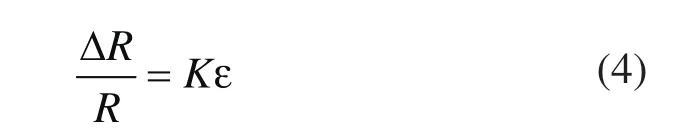

在合金薄膜应变片[7]中电阻变化与应变有下式关系:

所以输出电压为:

其中K为电阻栅的灵敏度系数,其值大小可由实验方法测得,金属材料一般为2.0~2.1。由上式可知,只要知道传感器中4个电阻栅的应变ε,就可求得理论输出电压。

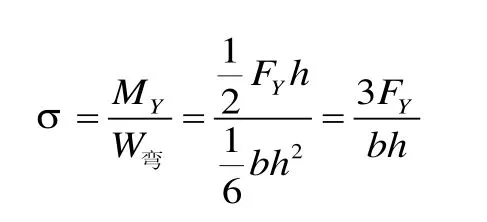

2.2 传感器1受到各向分力与输出电压分析

刀具在切削加工过程中,受到的外力可以分解为3个切削力,这些分量可引起梁的弯曲、扭转、拉压等变形。分力用iF表示,它们产生的弯矩及扭矩分别用iM、iM′表示,由各分力及力矩引起传感器的输出电压分别为:UFUMUM′,各传感

iii器输出的总电压为:iU,其中i=X,Y,Z。下面分别计算各项受力与相应输出电压:

1)在刀尖只受到Z向力FZ时,梁发生的变形是横力弯曲,使用梁的纯弯曲应力公式计算梁的横弯曲时的正应力,并不会引起很大的误差,所以横弯曲一般等效为纯弯曲[8]。由FZ产生距离自由端x处梁表面的应变ε为:

其中,E为梁的弹性模量,b、h分别为梁的宽、高。

由于电阻栅1、2是在垂直单根电阻条的方向受到拉伸,可知由电阻栅的应变引起的电阻变化可忽略不计[9];电阻栅3、4是在沿着单根电阻条的方向受到拉伸,沿着电阻条长度方向的平均变形分别为:

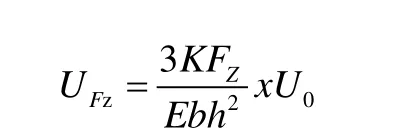

由式(5)可知,由Z向力FZ引起的电桥输出电压zFU为:

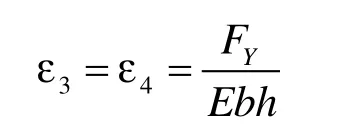

(1)由梁的纵向压缩使其上表面电阻栅1、2在垂直单根电阻条的方向受到压缩,电阻变化为0;电阻栅3、4在沿着单根电阻条的方向受到压缩,沿着电阻条长度方向的变形:

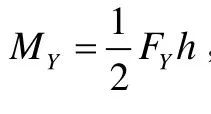

由式(5)可知电桥通输出电压FyU为下式:

(2)梁的横力弯曲引起的传感器1上的电阻栅的应力均为:

电阻栅1、2是在垂直单根电阻条长度的方向受到压缩,电阻变化为0,电阻栅3、4是在沿着单根电阻条长度的方向受到压缩,电阻栅在沿着电阻条长度方向的变形分别为:

由式(5)可知电桥输出电压为:

所以,总的输出电压Uy应为:

3)在刀尖处同一点若只受到X方向的横向力FX,不仅会引起类似于Z向力引起的横力弯曲变形,而且还会对梁的中性轴产生一个附加扭矩M′X,这个力矩可引起梁的扭转变形即翘曲变形。

(1)由梁受到横力弯曲引起传感器1中的电阻栅1、2的变形均沿着单根电阻条方向,电阻栅1被压缩,2被拉伸,沿着电阻条长度方向的应变为:

电阻栅3、4的变形均垂直于单根电阻条方向,沿着电阻条长度方向的应变为0。

由式(5)可知由X向力产生的横力弯曲引起的电桥输出电压UMx为0。

(2)图8为梁受到到X向扭矩的受力情况[10]示意图。由图8可知梁的翘曲变形引起的传感器1中的电阻栅变形由于对称性有下列关系:

由式(5)可知由X向力产生的扭矩引起的电桥输出电压U′Mx′为0。

图8 梁的扭转受力

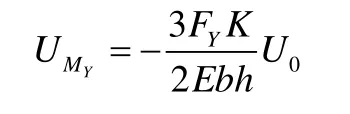

2.3 4个传感器的输出电压与受力关系的分析

以同样方法按上述分析可分别得出传感器2、3、4各项输出电压结果。表2是分别为各项力的应变比较。

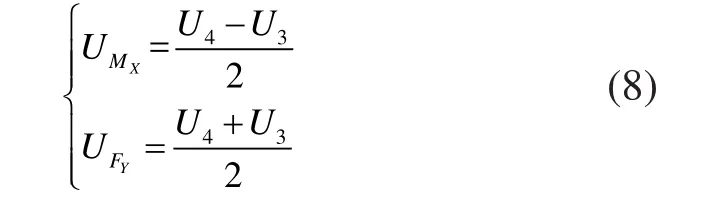

从表3中可以看出,上下传感器1、2可以测出由Z、Y方向的力引起总的输出电压,前、后方传感器3、4可以测出由X、Y方向的力引起总的输出电压。所以,由传感器1、2、3、4得到的输出电压就可以计算各项分力。同样大小的F作用于刀具时,力F在4个传感器上的的分量 是相等的。对于一个给定的力F,设传感器片3、4输出结果分别为U3、U4,令:

表2 各向力输出电压表达式

则由表3可以得出:

由方程(7)可求得:

由方程(7)、(8)可以得到X、Y向分力与输出电压的关系表达式:

设传感器片1、2输出结果分别为U1、U2,以同样方法可以求得FZ、FY。经计算三个分力表达式为:

由式(10)就可通过传感器得到的输出电压来计算45°直头外圆车刀在切削过程中受到外力的各向分量。从式中可以看出对于给定的梁及电阻栅材料,其梁的尺寸、弹性模量及电阻栅的K值是常量,所以输出电压只与外力F及传感器安装位置x有关。用此传感器单元是可以满足对45°直头外圆车刀切削力的测量。

3 结束语

本文设计了一种45°直头外圆车刀薄膜测力传感器单元,为了确定传感器布置的最佳方案和研究传感器的输出电压与受到外力的关系,通过对电桥输出电压与梁的受力变形关系及传感器受到各向分力与输出电压关系进行了理论分析,得出了传感器的输出电压与受到外力的关系式。

分析结果表明,45°直头外圆车刀只需在刀杆4个侧面安装传感器即可完成三向力的测量,该方法简单可行,并且精确度高。可直接用于直头外圆车刀切削力的测量,与传统的切削测力仪相比,有效减小了测力系统的尺寸。

[1]颜重光.MEMS压力传感器及其应用[J].电子产品世界,2009(6):58-6.

[2]Horia Chirac, Author Vitae ,Maria Ures ,Florin Ruse. Ni-Ag thin fi lm as strain-sensitive materials for piezoresistive sensors[J].Sensors and actuators Ag Conference,1999(76):376-380)

[3]Gwiy-Sang Chung, Characteristics of tantalum nitride thin film strain gauges for harsh environments[J].Sensors and Actuators, 2007(135):355-359)

[4]曾其勇.化爆材料动态切削温度的薄膜热电偶测量原理及传感器研制[D].大连:大连理工大学,2005.

[5]Xugang Zhang, Xiaochun Li . Design and Characterization of Thin-Film System for Microsensors Embedding in Ti6Al4V Alloys, Member, IEEE,,IEEE SENSORS JOURNAL, VOL. 10, NO. 4, APRIL 2010

[6]赵天池 传感器和探测器的物理原理和应用[M].北京:高等教育出版社,2008:146.

[7]刘鸿文.材料力学[M].北京:高等教育出版社,1991:143.

[8]段卓平,欧卓成,蔡邵佳,黄风雷.锰铜横向压阻应力计的应变效应及其设计应用[J].第八届全国爆炸力学学术会议,2007:298-304.

[9]胡国风.应变天平矩形截面元件扭转应变计算准度分析[J].实验流体力学,2012(26):75-78.

Design and research of a nickel-chromium thin film sensor for measuring the cutting force of a kind of 45°straight cylindrical Turning tool

LI Xue-rui, WU Wen-ge, CHENG Yun-ping, LI Qi

设计了一种45°直头外圆车刀薄膜测力传感器,该传感器是由45钢基片、Al2O3薄膜及镍铬薄

膜(Ni80%Cr20)电阻栅溅射沉积形成,然后通过低温低压扩散焊接技术焊接在车刀刀杆的设定位置,镍铬薄膜电阻栅与导线连接组成惠斯通电桥可获得较好的输出电压。对电桥输出电压与梁的受力变形关系及传感器受到各向分力关系进行了分析。分析结果表明:只需在45°直头外圆车刀刀杆的4个侧面安装传感器即可实现三向力的测量,该方法大大减小了传感器的尺寸,简单可行,并且精确度高,减少研究成本、缩短开发周期。

外圆车刀;薄膜传感器;受力分析;三向力测量

李学瑞(1987 -),男,山西人,硕士研究生,研究方向为薄膜应变式切削测力仪的设计。

TH7;TP212

A

1009-0134(2014)06(上)-0120-04

10.3969/j.issn.1009-0134.2014.06(上).35

2014-01-27

山西省回国留学人员科研资助项目(2013-086);中北大学校基金资助项目(20110203)