0Cr18Ni9不锈钢正交切削过程的数值模拟

咸成吉,朴成道,尹凤哲

(延边大学 工程训练中心,延吉 133002)

0Cr18Ni9不锈钢正交切削过程的数值模拟

咸成吉,朴成道,尹凤哲

(延边大学 工程训练中心,延吉 133002)

0 引言

0Cr18Ni9(AISI 304)是奥氏体不锈钢的一种,作为不锈耐热钢,具有良好的耐蚀性、耐热性、低温强度和机械性能,广泛用于汽车配件、化工设备、原子能工业设备、食品用设备等。然而,奥氏体不锈钢0Cr18Ni9属于难加工材料,与45号钢相比相对可切削性约在0.3~05之间。其难加工性主要表现在:加工硬化严重,切削力大,切削温度高,刀具很容易磨损,切屑不易折断,表面质量与加工精度不易保证。这些问题多年来一直困扰着对0Cr18Ni9不锈钢的切削加工,在一定程度上限制它的大量使用。为此,国内外的很多学者对其进行了大量的研究工作,在加工硬化、切削力规律、本构模型等方面取得了一定的成果[1~4]。本文在上述研究的基础上,利用有限元方法,对奥氏体不锈钢0Cr18Ni9的切削加工过程,进行数值模拟,拟全面分析切削力、切削温度、应力及应变的分布规律,为探索不锈钢加工过程及其锯齿状切屑成形的规律提供有益的参考依据。

1 有限元模型的建立

1.1 几何模型的建立

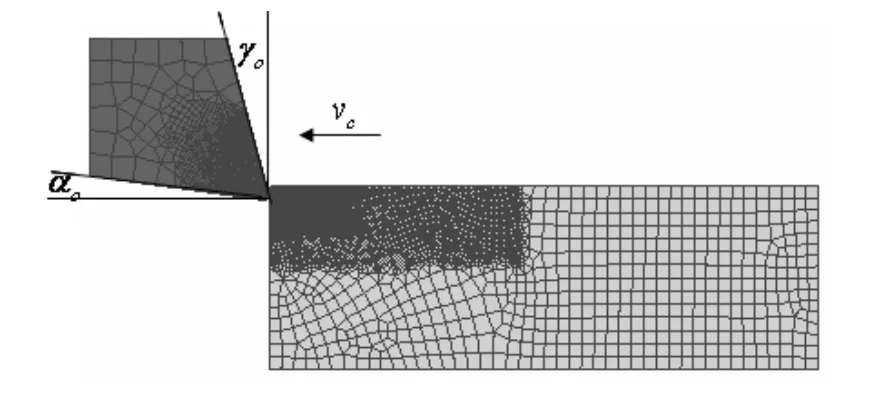

图1所示为工件和刀具的二维正交切削有限元模型。在该模型中,刀具位置固定,工件以预设的恒定速度向刀具运动。采用四边形平面应变单元,对工件进行网格划分。利用自适应网格(ALE)划分技术,随时对因塑性变形而扭曲变形的网格,进行调整和重新划分,以改善网格质量,避免计算过程发散。在塑性变形比较大的工件切削区,采用局部细化网格方法,进行网格的局部密化,以保证计算、模拟的准确性。工件的参数为,长6mm,高2mm,刀具几何及切削参数如表1所示。

图1 二维正交切削有限元分析的几何模型

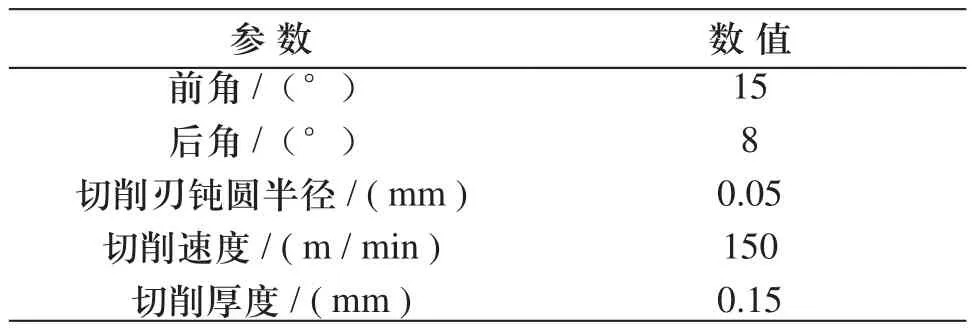

表1 刀具几何及切削参数

1.2 材料模型的建立

刀具材料为刚性,采用WC基硬质合金,刀具的强度、硬度远高于工件材料,所以在切削过程中几乎不产生应变,分析时只考虑热传导、摩擦等影响。设置工件材料为塑性,采用AISI 304(国内牌号为0Cr18Ni9钢)不锈钢材料。切削过程中,被切削工件材料受刀具的挤压下,一直处于高温、高压、大应变及大应变率的状态,发生极大的弹塑性应变。塑性变形过程中反映这些因素的正确与否,直接关系到整个有限元数值模拟的真实性和可信度,所以本研究中塑性变形时的流动应力模型采用诸多模型当中最为理想的Johnson-Cook模型。

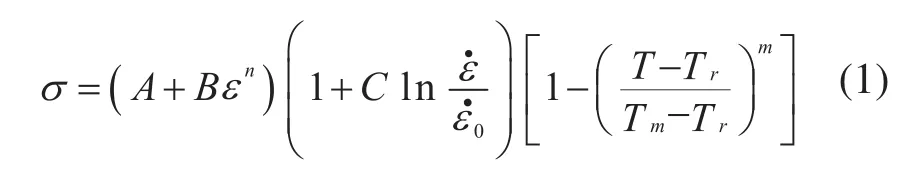

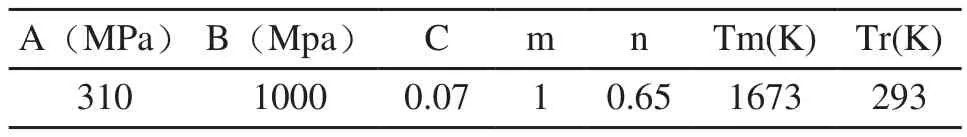

式中,A、B、n、C和m是由材料自身决定的常数,σ为等效应力,ε为等效应变,为等效应变速率,为参考应变速率,T、Tr、Tm分别为材料变形温度、室温、熔点。公式中等号右边第一个括号表示应变硬化作用,第二个括号给出瞬时应变速率的强化效应,第三个括号给出热软化效应。Johnson-Cook本构模型的具体参数如表2所示。

表2 J-C本构模型参数[5]

1.3 切屑的断裂准则

切削仿真中,锯齿状切屑的形成由材料的断裂模型来实现,为此,本研究采用Crockroft &Latham断裂准则进行模拟,其断裂方程为:

其中为断裂等效应变,为最大主应力,D为材料常数,与工件材料有关。Crockroft &Latham断裂方程表明,材料的断裂与拉伸主应力有关,当单位体积拉伸功达到某一临界值时材料发生破坏[7,8],即产生锯齿状切屑。参照文献[4]的数据,这里D取值为200。

1.4 摩擦模型的确定

在金属切削过程中,在刀具前刀面和切屑底面之间,存在两个不同的摩擦区域:滑动区和粘结区。在靠近切削刃的切屑底部(粘结区),由于正应力大,温度高,切屑在此区域内形成粘结接触,各点的切应力基本相同,等于被切削工件材料的剪切屈服强度。在切屑即将脱离前刀面的接触区(滑动区),由于正应力小,切屑在此区域内形成滑动接触,各点的摩擦系数均相等。在此把摩擦类型设置为剪切摩擦,参与运算的平均摩擦系数根据有关文献设定为0.9[4]。

2 计算结果与分析

2.1 锯齿状切屑的形成

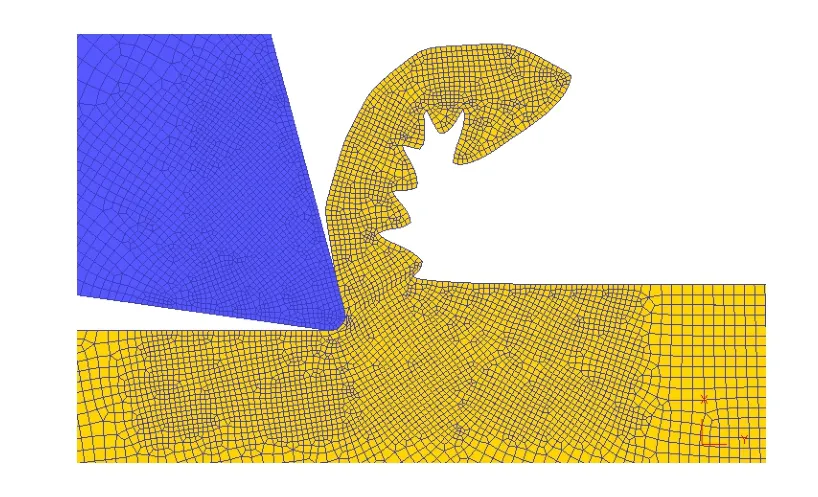

图2为切削模拟进行到888步时得到的的切削形貌。从图中可以看出,切削刚开始时处于非稳态阶段,齿节显得稍大,随后切削就进入稳态阶段,此时齿宽、齿高与齿距分布比较均匀,连续周期性地变化。

图2 切屑形状

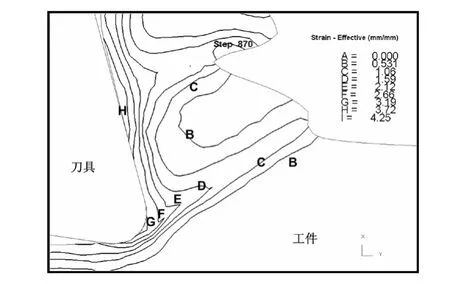

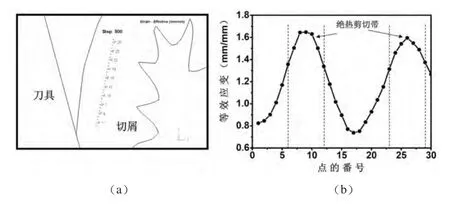

2.2 等效应变分布

切削模拟进行到870步时,工件被切削区域等效应变的分布规律如图3所示。由图可以看出,在第一变形区和切削刃附近,切削层金属受到刀具挤压而产生激烈的塑性变形,等效应变及其梯度很大,离切削刃越远应变越小。最高等效应变位于刀-屑接触面处,其范围为3.72~4.25。这是因为切屑离开工件之后,进一步受到前刀面的挤压和摩擦加重了切屑的变形。为考察切屑的等效应变状况,在图4(a)中选取P1~P30点,其中P6~P12、P23~P29为位于绝热剪切带中的节点,其余为位于剪切带之间齿节部分的节点。从图4(b)中可以看出,剪切带中的节点应变值较大,而过渡区及齿节部分节点的等效应变比较小。这些状况与切削过程中发生的绝热剪切迹象完全一致。形成锯齿状切屑时,工件内发生热塑性失稳,使得绝热剪切带内产生剧烈的剪切变形,其应变增大,而其他区域由于变形小应变相对较小。

图3 工件等效应变

图4 切屑的等效应变

2.3 等效应力分布

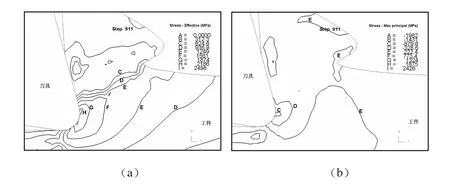

图5(a)、(b)分别为切削模拟进行到911步时,工件与切屑的等效应力与最大主应力分布。由图5(a)可知,由于金属切削层受到刀具的强烈挤压,发生很大的弹塑性变形,切削刃附近工件材料的等效应力大,最高等效应力范围为2498~2186Mpa,而且应力梯度也很高。在第一变形区从切削刃附近延伸到工件自由表面的等效应力相对较低,而垂直于剪切面方向的应力梯度较高。由于工件在切削刃附近产生热软化效应,促使第一变形区的屈服应力降低,易发生较大的剪切滑移。从图5(b)中可以看出,切削刃附近区域承受压应力,而切屑外表面区域呈现出拉应力。切屑外表面的拉应力进一步加深,其齿节部分沿着绝热剪切带向切屑外表面滑移,最终形成锯齿状切屑。

图5 工件的等效应力(a)与主应力(b)

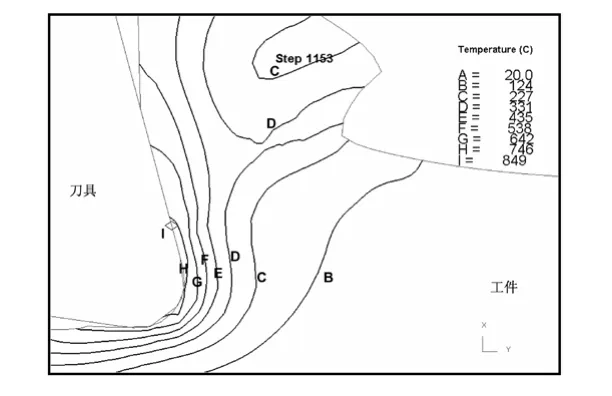

2.4 切削温度

图6为切削已进入到稳定状态,模拟过程进行到1153步时工件与切屑上的温度变化规律。此时,切削温度最高点出现在离切削刃有一段距离的切屑与前刀面的交界面上,达849°C。而且越靠近切削刃及前刀面区域,温度及温度梯度越高。在主剪切区内发生的工件弹塑性变形、刀-屑界面上发生的摩擦与切屑变形,是切削热的主要来源,同时这些区域散热条件都比较差,使得该区域温度陡然上升,温度比其他区域高。特别是在刀-屑接触区,由于切屑的塑性变形及摩擦的不断积累,加上此区属于粘结区,散热极为缓慢,导致该区出现最高温度。另外,相邻剪切带之间的节块区域温度不高,温度范围为227~331°C,这说明该区域并没有发生激烈的剪切变形,产生的热量也较低,体现出较低温度。

图6 工件与切屑上的温度分布

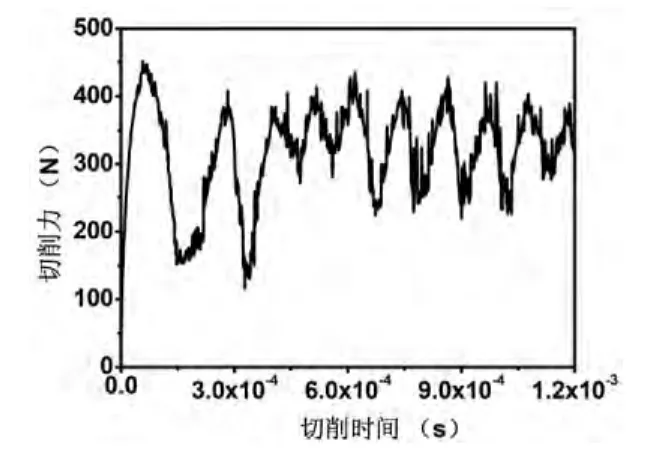

2.5 切削力

图7为切削力随时间的变化曲线。由图可见,切削力变化曲线存在着较大的波动。在切削开始时,金属切削层受到刀具的挤压,产生塑性应变硬化,切削热还没有积聚,则加工硬化起主导作用,切削力随之增大。随着时间的推移,工件在刀具切削刃前方区域上,切削热不断积累,绝热温升的热软化效应超过应变硬化时,主剪切区的屈服应力迅速下降,产生剪切失稳,出现明显的集中滑移,切削力就会减小。随后,此区域的急剧冷却和切削的不断进行,应变硬化效应又得到加强,切削力再一次上升。如此反复,在锯齿状切屑形成过程中呈现出较大的切削力波动、震荡,这与钛合金(Ti-6Al-4V)锯齿状切屑产生时的切削力变化规律[9,10]极为一致。

图7 切削力随时间的变化规律

3 结论

通过利用有限元方法进行0Cr18Ni9不锈钢的切削模拟加工,得到锯齿状切屑,分析应力场、应变场、温度场以及切削力的变化规律。研究结果表明:绝热剪切带中的应变较大,而齿节部分应变相对较小;靠近切削刃附近的工件材料等效应变、等效应力、应变及应力梯度较大,切削温度及其梯度也较高,然而最高等效应变及最高温度却出现在离切削刃有一段距离的刀屑接触面上;另外,切削过程进入稳定状态之后,切削力仍然出现较大的波动,不过波动幅度及范围趋于稳定。本文建立的有限元模型,对不锈钢切削过程进行前期的预报与优化,深入了解锯齿状形成机理,具有重要的指导意义。

[1]图仕捷,徐侠凯,吴小明.奥氏体不锈钢在干切削和微量润滑条件下的切削力的研究[J].组合机床与自动化加工技术,2009,5:25-28.

[2]王志光,杨文玉,闫琳,切削奥氏体不锈钢0Cr18Ni9加工硬化的试验研究[J].中国机械工程,2012,23(24),:2950-2954.

[3]冷玲,李星星,王学林,胡于进.0Cr18Ni9不锈钢本构模型及其对切削力预测影响分析[J].中国机械工程,2012,18:2243-2247.

[4]G. M. P.Chagas,P.A.Barbosa,C.A.Barbosa,I.F.Machado.Thermal Analysis of the Chip Formation in Austenitic Stainless Steel[J].14th CIRP Conference on Modeling of Machining Operations,2013,8:293-298.

[5]S. Lee,F.Barthelat,J.W.Hutchinson, H. D. Espinosa.Dynamic Failure of metallic Pyramidal truss core materials-Experiments and modeling[J].International Journal of Plasticity,2006,22:2118-2145.

[6]Cockroft MG,Latham DJ. Ductility and Workability of matals[J].Journal of the Institute of Metals,1968,96:33-39.

[7]黄建科,董湘怀.金属成型中韧性断裂准则的细观损伤力学研究进展[J].上海交通大学学报,2006,40(10:1748-1754.

[8]刘先兰,张文玉,刘楚明.细观损伤力学及其在金属塑性加工中的应用[J].锻压技术,2008,33(1):9-14.

[9]于凤云,王贺,吴林,涂元.钛合金铣削加工切屑形成机理的仿真与实验[J].黑龙江科技学院学报,2013,3:227-231.

[10]Y. C. Zhang,TMabrouki,D.Nelias,Y.D.Gong.Chip formation in orthogonal cutting considering interface limiting shear stress and damage evolution based on fracture energy approach. Finite Elements in Analysis and Design,2011,47:850-863.

Numerical simulation of orthogonal cutting process on 0Cr18Ni9 stainless steel

XIAN Cheng-ji, PIAO Cheng-dao, YIN Feng-zhe

为研究0Cr18Ni9(AISI 304)不锈钢切削加工过程,采用刚塑性有限元方法,建立有限元仿真模型,利用自适应网格(ALE)划分技术对其网格进行重新划分。根据Johnson-Cook本构模型建立工件材料模型,运用Crockroft & Latham断裂准则来实现工件材料的断裂,刀屑界面摩擦采用剪切摩擦。通过模拟得到锯齿状切屑,并分析工件及切屑的等效应变、等效应力与主应力、切削温度及切削力的变化规律。该结果对研究不锈钢的切削机理将提供有用的依据。

锯齿状切屑; 有限元; 绝热剪切带

咸成吉(1968 -),男,吉林延边人,博士,研究方向为机械CAD/CAE、金属材料切削技术。

TG506.8

A

1009-0134(2014)06(上)-0086-04

10.3969/j.issn.1009-0134.2014.06(上).25

2014-03-13