UV固化水性木器涂料的性能及影响因素分析

成绵江

(广东产品质量监督检验研究院,广东 顺德 528300)

所谓木器涂料,就是指在木质材料上应用的涂料,涂料干燥所形成的涂膜具有保护木质材料和增加美观的作用。而紫外光固化水性涂料,即UV固化水性涂料,同时兼有挥发性有机化合物更低和快速固化的优点,并能获得高硬度、高柔韧性、抗化学性等一系列优异的理化性能,是木器涂料的一个发展方向。当然,紫外光固化水性涂料作为一种新的木器涂料,其的实用性等方面还未得到很好的证明,仍需在不断的实践中加以印证。基于此,本文就UV固化水性木器涂料的性能以影响因素进行了分析,以期能为有关方面的需要提供参考借鉴。

1 材料与方法

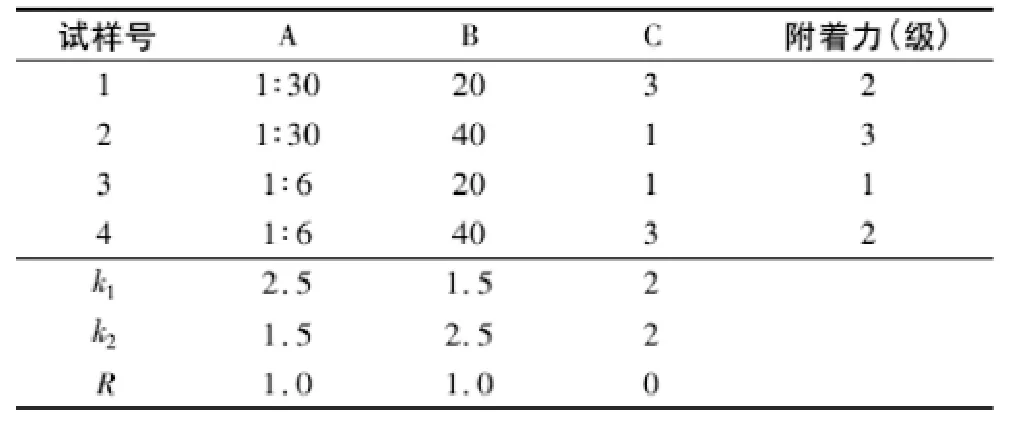

表1 正交试验结果

1.1 原料

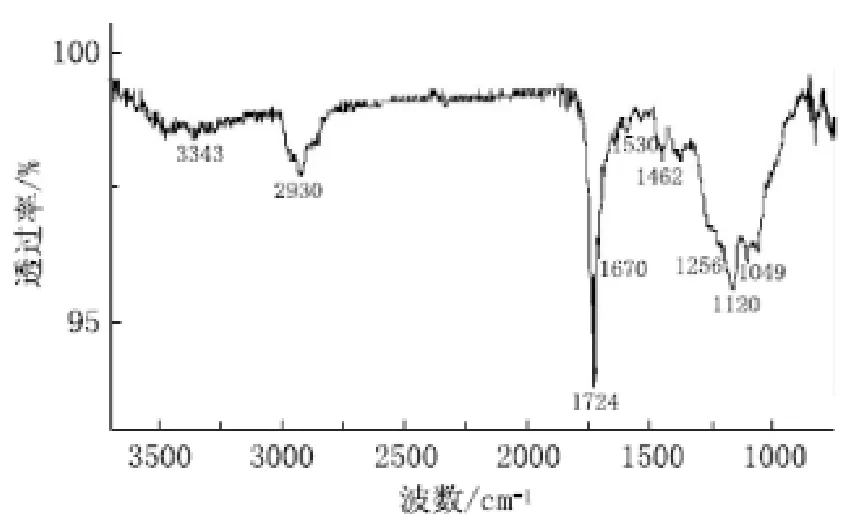

在当前实验中,均使用分析纯试剂,即未通过深入处理可直接使用的试剂。选用UVWC(PUA未改进剂。UVWC的红外光谱如以下图1所示:其波数=3343cm-1时,则为 N-H伸缩振动;波数=波数1724cm-1,为羰基特征吸收峰,而波数=1530cm-1,则为酰胺Ⅱ带的N-H弯曲振动,说明产物中具有大量的氨基甲酸酯键;波数=1670cm-1,可出现C-C双键的特征吸收峰。此外,-CH的特征吸收峰处有2930cm-1和1462cm-1。同时也能够观察到位于1049cm-1、1120cm-1的 C-O伸缩振动以及位于1256cm-1的N-C-O伸缩振动。

1.2 制备涂层

图1 UVWC的FT-IR光谱

将基板进行预处理,利用砂纸打磨,并将油除掉,涂底漆,通过烘箱将其烘干。于UVWC中加入适量的碳酸钙,尽量将CaCO3/UVWC的质量比控制在1:300~1:6左右,也就是将0.01~0.50g的碳酸钙加入3.00gUVWC中,其比值>1:6,这样碳酸钙不会分散,若比值过小,则难以充分发挥改善性能的作用。然后搅拌混合均匀,并将其体系放入室温下进行1小时的超声。之后通过马达和压力喷射(参照标准98PSI,Japan),沉积在100mm×100mm×5mm的木质基板上,大约有60μm的涂层厚度;最后在UV固化机内,把所得涂层实行辐射且固化成膜,为了达到更好的效果,则将UV灯盏数和干燥固化时间进行有效控制,即干燥固化时间约为20~40分钟,UV灯盏数为1~3盏即可。

1.3 方法

根据GB/T1732-93,涂层抗冲击强度可通过漆膜冲击力实验仪进行测量;而涂层附着力可依据GB/T1720-89且利用漆膜附着力实验仪进行测量;对于涂层硬度,可通过GB6739-86涂膜硬度铅笔测定法进行测定;涂膜光泽度可由BGD512-60°型光泽度仪进行测试。此外,在NEXUS-670光谱仪中进行测试傅里叶转变红外光谱(FT-IR)。样品200~1000nm波段的光谱性质可选用UV-3600型UVVis-NI R分光光度计进行表征。

此外,在UVWC改性过程中,存在多种影响因素,即CaCO3的量、UV灯盏数、干燥时间,正交实验将上述三个因素进行进一步优化之后,能够获得更好的涂层力学性能。各种不同因素对涂层力学性能产生一定的影响,同时可以利用3因素2水平L4(23)正交试验给予验证。在具体正交实验过程中,将CaCO3/UVWC的质量比(A)控制在1:30~1:6;同时以20~40min为干燥时间(B);1~3盏为UV灯盏数(C)。每个因素可设两个水平,即因素A是1:30、1:6;因素B是20min、40min;因素C是3盏、1盏。

2 结果

2.1 正交试验结果

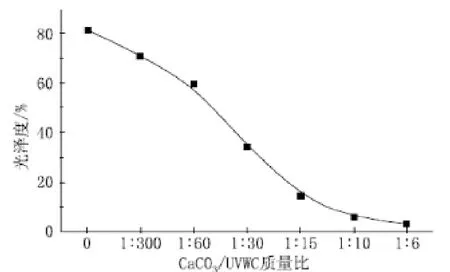

图2 CaCO3/UVWC质量比与UVWC光泽度之间的关系

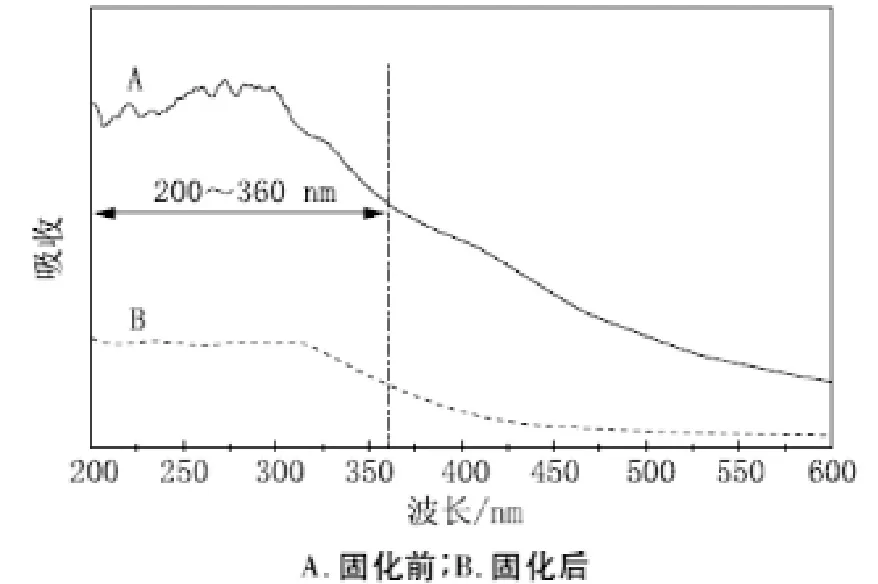

图3 添加CaCO3后UVWCUV-Vis光谱

在正交试验过程中,将三个因素对UVWC附着力产生的极差R值进行比较后,可知其附着力没有受到UV灯盏数(因素C)的影响,因此,以节能角度而言,则可选择1盏UV灯。而因素A及因素B对其附着力可产生影响。试验结果优化显示:1:6为CaCO3/UVWC的质量比,20min为干燥时间,1盏为UV灯盏数。此外,从表1中可看出,样品1、2、4的UV固化水性木器涂层附着力均劣势于样品3,详细数据如下表1所示:

2.2 独立试验结果

2.2.1 CaCO3对UV固化水性木器涂层力学性能产生的影响

独立试验的主要目的是研究碳酸钙的关键作用。将UVWC干燥时间设置为20分钟,采用1盏UV灯,通过改变CaCO3/UVWC的质量比来研究碳酸钙对UVWC力学性能的影响,即0、1:300、1:60、1:30、1:15、1:10、1:6等变化。经试验发现,UVWC的硬度可受到CaCO3/UVWC质量比的影响,当CaCO3/UVWC的质量比由0变化至1:10时,UVWC的硬度就由1H上升到3H。然而,这时候,未添加CaCO3的涂层硬度相对添加CaCO3的涂层硬度,处于劣势。但是,涂层硬度随着CaCO3/UVWC的质量比增加而逐渐减少。此外,如果大量使用碳酸钙,则会使其粒子间发生团聚,并且分布不均或粒径大,从而导致其成为应力集中点,使硬度降低。由此可知,只有充分应用滑石粉,才能够将UVWC硬度进行有效提高。当CaCO3/UVWC的质量比在1:30~1:10之间时,其硬度可达到最大,即为3H。

附着力随着CaCO3/UVWC的质量比不断增加而增加,即从原来的2级增加至1级。当CaCO3/UVWC的质量比增加到1:6时,其附着力没有太大的变化,这是因为涂层内聚力及机械连锁随着碳酸钙粒子数的增加而提高,进而使附着力出现增加现象。为了全面了解和掌握涂层的疲劳行为,则需要进行测试附着力,同时深入研究涂层的耐冲击性能,目的是考查涂层表面的动态加载能力。经过研究发现,当CaCO3/UVWC的质量比由0变化到1:30时,冲击强度也从 10(kg·cm)变为 50(kg·cm)。 将 CaCO3/UVWC的质量比继续增加,则能够确保UVWC具有良好的抗冲击性能,不仅如此,也无涂层断裂,这足以说明附着力的良好性,为涂层具有较高抗冲击性提供有力保障。

2.2.2 CaCO3对UV固化水性木器涂层光学性能影响

如图2所示:光泽度可受到CaCO3/UVWC质量比的影响。UVWC的光泽度与CaCO3/UVWC质量比之间呈反比的关系,即CaCO3/UVWC质量比增大,则UVWC的光泽度就低。当CaCO3/UVWC的质量比由0变化为1:6时,UVWC的光泽度就降低为3.3%。此外,CaCO3在UV固化木器涂料中属于一种不溶物,在CaCO3/UVWC质量比逐渐增加的情况下,碳酸钙极易聚集,从而增加涂层表面的粗糙度,将UV固化木器涂层的光泽度进行降低。据GB/T3324—2008《木家具通用技术标准》,当亚光的光泽度值小于35%时,则为亚光光泽度。然而,根据图3所示:UV固化木器涂层在CaCO3/UVWC的质量比>1:30时,具有亚光光泽度。

CaCO3改性后UVWC的UV-Vis光谱如图3所示。在固化中,涂层吸收一定量的紫外光,即约200~360nm左右,说明CaCO3改性UVWC之后,其所得涂层依然是通过吸收紫外光而固化的。

以CaCO3为改性剂,从而制备出良好的UVWC,即光泽度低、力学性能较佳。在很大程度上,CaCO3/UVWC的质量比可直接决定UVWC的力学性能及光泽度。当CaCO3/UVWC的质量比为1:30~1:10的时候,其有20min的干燥时间,1盏中压UV灯,3H的硬度,50(kg·cm)的冲击强度,1级的附着力。当CaCO3/UVWC的质量比大于1:30时,则其光泽度小于35%,即属于亚光的光泽度。当CaCO3/UVWC质量比于1:30~1:10之间时,则UV固化木器涂层的力学性能及亚光光泽度相对比较好,由此可见,UV固化木器涂层在工业中具有广泛的应用前景。

结语

综上所述,UV固化水性涂料作为一种新的木器涂料,还未得到广泛的应用。为了进一步的了解有关方面的知识,本文就UV固化水性木器涂料的性能以影响因素进行了分析,并结合一系列具体的试验研究,所得结果对推动UV固化水性木器涂料的使用提供了有力的帮助,相信UV固化水性木器涂料在不久将会得到广泛的应用。

[1]陈建华.新型UV固化木器涂料的合成及性能研究[J].化工时刊,2011(04).

[2]刘国杰.UV固化水性木器涂料的性能及影响因素[J].中国涂料,2010(06).