大型立式珩磨机液压控制及冷却系统设计

王野牧,张健

(1.沈阳工业大学机械工程学院,辽宁沈阳110870;2.沈阳工业大学研究生学院,辽宁沈阳110870)

1 珩磨机技术要求

所研制的大型立式珩磨机床主要用于大尺寸工件内径的珩磨加工,其最大珩磨直径要求达到1 500 mm。国内珩磨机加工工件内径一般不超过1 000 mm,加工孔径在1 200 mm 以上的大型立式高精度珩磨机,尚无可靠的定型产品[1]。因此,对大型立式珩磨机的研究具有较大的实际意义。

该设备设计要求珩磨工件内径1 200~1 500 mm,垂直缸行程2 000 mm,提升力90 kN,垂直运动速度0~300 mm/s 范围内连续可调,换向平稳、无冲击;工作台水平移动行程2 000 mm,移动速度20~30 mm/s,最大输出力30 kN;磨头涨紧缸行程100 mm,保证油石压紧到工件内壁上的力大小可以实时监控并连续调节。

另外,对于冷却系统,要求以柴油作为冷却介质;鉴于现运行的小型珩磨机冷却系统存在的问题,要求尽量延长冷却泵的使用寿命。

2 液压控制系统说明

2.1 液压系统整体设计思路

结合珩磨机项目实际技术要求,垂直液压缸运动选用差动工作方式,这样使得油缸上行、下行的速度相同,而且还可以减小泵的排量。为了尽量减小垂直升降液压系统和油石涨紧液压系统间的相互干扰,实现精确控制,液压系统采用两个独立泵作为能源装置:一个单独用于垂直油缸的运行控制,另一个为变量泵,用于油石涨紧和工作台移动控制。采用比例调速阀控制垂直液压缸的移动速度;采用比例减压阀实现对油石与工件间压力的控制。

2.2 垂直油缸运动及速度控制

珩磨线速度是由伺服电机行成的可调转动线速度与油缸上下运动线速度合成的。因此,只要实现对油缸垂直运动的实时可调控制就可以实现对切削线速度的闭环控制。

通过对典型调速回路的对比分析,最终选用效率较高的比例调速阀旁路节流回路实现对油缸的垂直运行控制[2]。采用差动液压缸、电液比例调速阀、速度传感器(光电编码器)及工控机组成闭环控制系统,达到实时监控、实时调整的目的,实现对垂直缸速度的闭环控制。速度闭环控制方框图如图1所示。

图1 闭环速度控制系统方框图

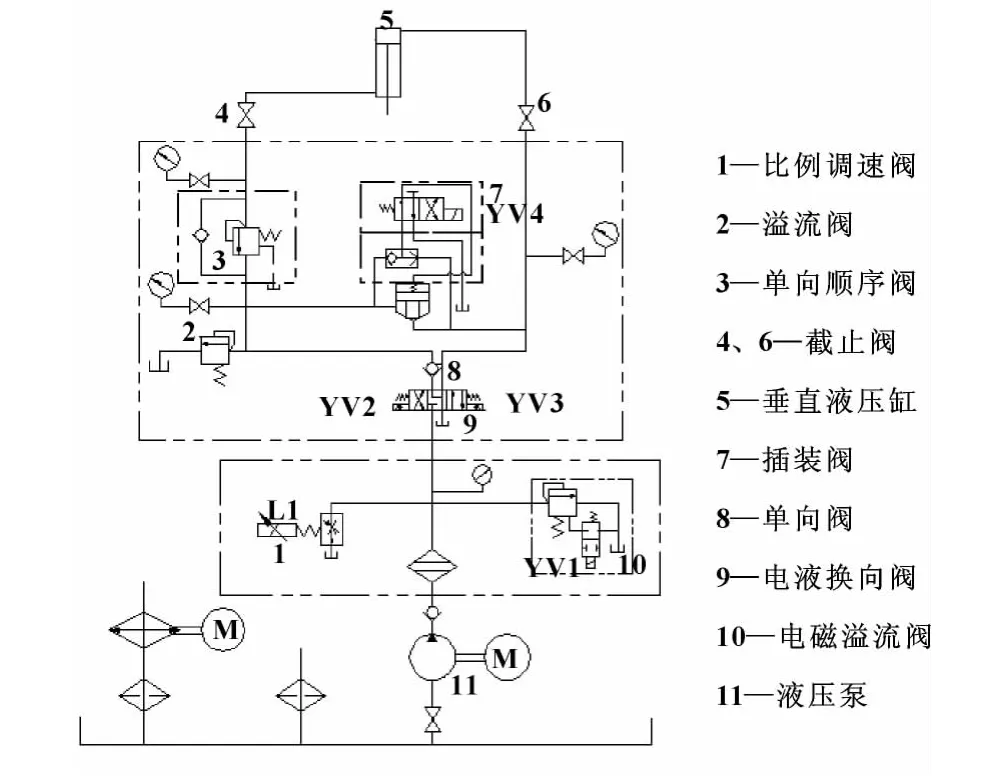

速度控制液压原理如图2所示,三位四通电液换向阀9 实现主油缸的上行和下行控制;单向阀8 防止液压缸下行时(差动控制)有杆腔油液通过换向阀泄漏;插装阀7 实现差动控制,充分发挥结构紧凑、通流能力大、密封性好、流量损失小的特点[3];两个截止阀4、6 在珩磨机维修时起到切断油路、防止油液流出的作用;单向顺序阀3 起平衡阀作用;溢流阀2 起安全阀作用。

图2 垂直运动及速度控制液压系统原理图

油缸工作顺序如下:

(1)主液压缸下行。启动电机后,电磁铁YV1上电,溢流阀10 工作,电磁铁YV2 和YV4 上电,垂直液压缸活塞杆下行。其中的单向顺序阀3 限定了有杆腔的压力,防止活塞杆因下端载重而失速;单向阀8 防止油液流回油箱;有杆腔油液经插装阀7 流到无杆腔,这样实现下行的差动工作状态,以减少泵的输出流量。

(2)主液压缸上行。给电磁铁YV3 上电,电磁铁YV4 断电,高压油经过换向阀9、单向阀8、单向顺序阀3 进入有杆腔,无杆腔油液经换向阀9 流回油箱,使液压缸上行。

2.3 油石压紧力及工作台运动控制

由于工作台移动和油石涨紧不同时进行,所以可以采用一个限压式变量叶片泵作为能源装,这样既可以简化油路,又可以减少能量损失及发热。回路中采用叠加阀,可以缩小安装空间,减少配管、油漏和管道振动等引起的故障[4]。

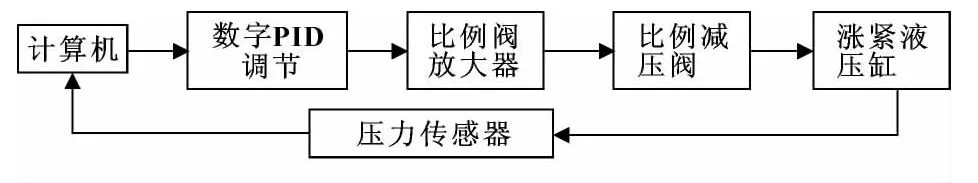

压力控制方法很多,常见的有减压阀调压和溢流阀调压,其调压原理不同。相比之下,减压阀起调压力更小、调压精度高、响应快,更有利于实现压力连续、精确的调节控制,所以选用比例减压阀控制涨紧缸无杆腔压力,实现对磨石与工件之间的压紧力大小的间接控制。由比例减压阀、压力传感器和工控机构成闭环控制系统,实现压力控制。压力闭环控制方框图如图3所示。

图3 闭环压力控制系统方框图

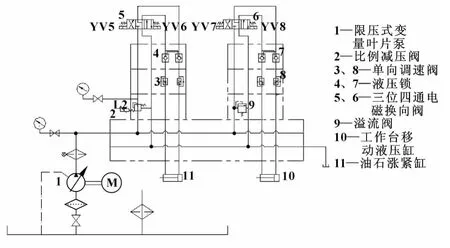

压力控制回路如图4所示,当电磁阀5 的电磁铁YV6 上电时,通过比例减压阀2 控制涨紧缸无杆腔压力,实现磨石对工件压紧力的间接控制;电磁铁YV5上电时,涨紧缸活塞杆缩回,使磨石与工件脱离,完成加工过程。其中液压锁4 能够保证非加工状态时锁紧回路,防止油缸误动作。

图4 压力及工作台移动液压系统原理图

工作台移动由一个三位四通电磁换向阀6 控制。当电磁铁YV8 上电时,移动油缸伸出;电磁铁YV7上电时,移动油缸缩回。其中液压锁7 可以保证工作台及工件在加工过程中处于准确位置;溢流阀9 起安全阀作用。

上述两个回路中的单向调速阀均起到调节油缸运行速度的作用。

3 柴油冷却系统的设计

3.1 该企业现有珩磨机已存在问题

目前,该企业所用小型珩磨机采用某型齿轮泵作为冷却泵,使用寿命短,一个月左右便要更换一次。分析其原因主要有两点:其一是由于柴油黏度低,润滑特性不佳;其二是过滤装置的选用有难度,清洁、维修等存在一定的问题,使得切屑和油石颗粒进入泵中,影响泵的使用寿命。

3.2 解决方案

为了解决存在的问题,就需要对过滤装置及泵进行改进,最终选定涡流泵作为冷却液的输送泵。

冷却系统采用多级过滤方式分别对不同大小的切屑进行过滤。首先,在工作台下端采用初过滤器5,然后经过过滤器6 流回油箱(冷却系统独立油箱)。在油箱内设置吸油口过滤器1,减少杂质进入循环泵2,尽量降低对泵内部的磨损。在泵的出口加装出口过滤器3,尽量过滤掉冷却液中的细小切屑,减小对加工工件的影响。冷却系统的液压原理如图5所示。

图5 冷却系统原理图

涡流泵工作时,自吸管进入泵壳的液体产生强烈的轴向旋涡,使进口造成真空,出口产生扬程。由于叶轮偏离泵壳中心,退居在泵壳的轴侧凹壁内,这就为浆液中包含的固体颗粒的输送提供了良好的流动通道,使颗粒与叶片间的磨损以及杂质在泵壳中的堵塞可能性大大减小[5]。

与离心泵相比较,涡流泵对运行环境的要求低,用于过滤用途使用时性能稳定。与齿轮泵相比较,涡流泵更适合这种低黏度液体。它不仅具有较强的自吸能力,并且因为泵内没有机械性接触和金属摩擦,即使移送含有微细异物的液体也具有很强的耐久性。而齿轮泵基本上不适用于低黏度液体,经常会出异常音、性能衰退、卡住异物等故障,有杂质时更易磨损失效。

经过试验,将小型珩磨机的冷却泵换为涡流泵,使用一年多仍在正常工作,没有出现齿轮泵那样因为磨损而造成的失效问题,有效延长了冷却泵的使用寿命。

4 结束语

大型立式珩磨机液压系统的设计解决了大流量、高精度控制、冷却泵选用等难题,为大型立式珩磨机的研究和发展提供了一定技术基础。该系统能够满足大型工件珩磨运动控制要求,性能可靠,结构合理,控制精度较高,自动化程度较高,不仅能够解决现实的大直径零件的加工问题,而且对企业提高工作效率和经济效益起到较大作用。

[1]鲍兴鹏.珩磨机床的应用与发展[J].世界制造技术与装备市场,2012(5):64-68.

[2]宋锦春,苏东海,张志伟.液压与气压传动[M].北京:科学出版社,2007.

[3]侯波,王志明.插装阀在机床液压系统中的应用研究[J].液压与气动,2005(8):40-42.

[4]徐长寿,鲁春艳.叠加阀的新技术在组合机床上的应用[J].机床与液压,2010,38(24):67-68.

[5]陈文龙.涡流泵的性能与设计探讨[J].交通环保,1981(2):2-7.