大型氨站的液氨储存工艺方案选择和优化

王顺成,汪艳华

(1.贵州东华工程股份有限公司,贵州 贵阳 550002;2.广西山区综合技术开发中心,广西 南宁 530022)

设备与自控

大型氨站的液氨储存工艺方案选择和优化

王顺成1,汪艳华2

(1.贵州东华工程股份有限公司,贵州 贵阳 550002;2.广西山区综合技术开发中心,广西 南宁 530022)

介绍了某年产50万t·a-1合成氨装置配套氨站的扩能改造设计,根据氨站的储存规模和功能,确定以现有2个5000 m3球罐储存为主,新建1个20000 m3低温常压罐作备用储存的组合储存方式。通过计算比较不同存储流程下的氨制冷冰机能耗,选择在球罐和常压立式罐之间设置闪蒸罐以实现气氨分级压缩冷凝的优化方案,达到提高冰机制冷效率,有效降低系统用电能耗的效果。

氨库;氨储存工艺;分级压缩冷凝

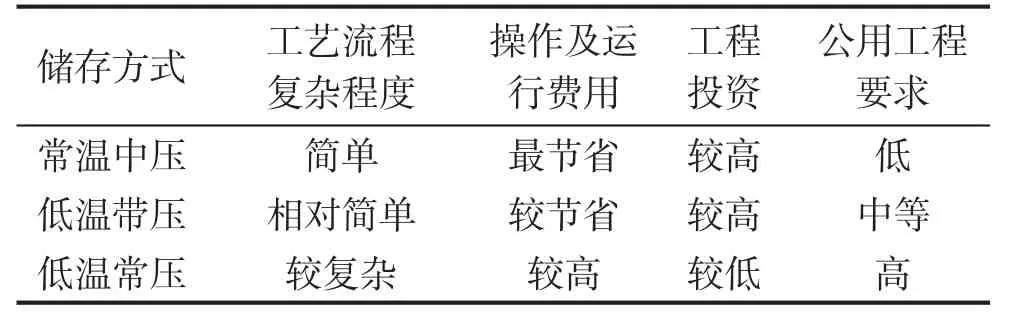

液氨是一种可燃液体,火灾危险性危害划分为乙A类。常压下沸点为-33.5℃,常温(25℃)下饱和蒸气压为1.0225MPa(A),因此液氨极易气化。目前,液氨的储存有常温中压、低温带压以及低温常压3种方式。这3种方式在工艺流程的复杂程度、操作及运行费用、工程投资以及对公用工程的要求方面各有优缺点,适合于不同的储存规模和储存功能[1]。各种不同储存方式的特点比较见表1。

表1 不同储存方式的特点比较Table 1 Characteristics of liquid ammonia storing in different ways

在各种液氨储存方式中,操作及运行费用相对较高的是低温常压储存,这是因为在氨罐的进料工况下,对于进料状态相同的液氨,在低温常压罐中产生的闪蒸气化量最大,所需的氨制冷冰机(根据其功能也称为保氨冰机)的进气量和制冷量都很大,从而造成操作及运行费用较高,而对于大型氨库由于存储规模的因素,一般都采取低温常压的储存方式。因此,从减少冰机能耗的角度进行储存方式的优化组合和储存流程的优化,对减少冰机的设备投资以及运行成本有重要意义。

1 液氨储存工艺

液氨的储存工艺主要包括液氨的储存方式和储存工艺流程2个方面。液氨的储存方式主要由储存规模决定。对于中压和带压储罐,因为储存压力高,所以罐壁的计算和设计厚度大,储罐制作的钢材消耗量与储罐的设计压力成正比。反之,储罐的储存温度越低,则设计压力越低,储罐单位钢材用量可储存的液氨量显著增大。因此,采用低温常压的储存方式比较经济。另一方面,当单罐容积达到一定量时,带压储罐的计算壁厚过厚,在工程实际中也难以实现储罐的加工制作。在目前的实际应用中,低温带压液氨球罐的容积一般不超过5000 m3,低温常压立式储罐容积则一般在10000 m3以上。此外,液氨储存方式还应根据氨站的运行工况和不同储存方式的特点来进行选择。例如,常温中压罐一般作为合成氨装置中氨合成工段后中间缓冲罐用;低温带压罐因为储存工艺流程比较简单,对公用工程的要求较小,因此比较适用于储存周期短的小型氨库;低温常压罐虽然操作费用较高,对公用工程的要求高,但如前所述,较大的储存规模是选择使用低温常压罐的决定性因素,而且在大型的合成氨装置中公用工程配置一般都能满足要求,因此大型氨库中一般都应设置有低温常压储罐。国外一些工程公司综合考虑氨库的安全性、占地面积等方面因素认为,如果单罐液氨储量在8000 m3以上,则采用低温常压储罐比较合理[2]。

2 工程实例分析

某合成氨厂氨库现仅有2个5000 m3的液氨球罐[4℃,0.4 MPa (G)],液氨储存天数仅为3.8 d,无法满足目前50万t·a-1合成氨产能所对应的储存能力需要,因此拟对氨库进行扩建,增加液氨储罐,同时综合考虑已有球罐,选择合适的储存方式和工艺流程。

2.1 储存工艺选择

2.1.1 储存方式

根据《石油化工储运系统罐区设计规范》SH/ T 3007-2007,产品液氨的建议储存天数为:公路运输10~15d,铁路运输10~20 d,管道输送7~10d。现有氨库仅有2个5000 m3的低温带压球罐[4℃,0.4 MPa(G)],最大总储量为5 700 t(以液氨储罐的最大储存系数0.9计算),按产品液氨的最少存储天数要求10 d来设计,还需增加的氨罐储量为:50×104/8000×24×10-5700=9300 t,如果考虑增加球罐,则需要增加的储存容积为:9300/0.633=14692 m3。如果储罐容积按0.9的有效容积考虑,则需增加的罐容为:14692/0.9=16324 m3。

因此,若考虑球罐,则需要新增4个单罐公称容积为4000 m3和5000 m3的球罐,占地面积很大。在本方案设计中,从需要新增的储存容积,建设用地的合理充分利用以及现有氨库的实际情况等角度综合考虑,选择增加1个20000 m3的低温常压储罐(-33℃,常压,双壁单防罐),则氨库总储存天数可达到12 d,满足前述规范的建议天数要求。

2.1.2 储存工艺流程

1)主物料流程。液氨从氨合成工段进入罐区的温度和压力为12.5℃、0.6 MPa(G),氨库已有低温带压球罐的操作条件为4℃、0.4 MPa(G),新建低温常压罐的操作条件为-33℃、0.005 kPa(G)。在进氨工况下,液氨进入储罐发生绝热闪蒸气化,对绝热过程进行热量衡算可求得气化率。在上述条件下,液氨进入球罐和低温常压罐的气化率分别为3.2%和15.2%,因此,在同等的进氨条件下,采用球罐作为缓冲储存,可以降低氨制冷冰机的制冷负荷。另外,考虑液氨输送温度的因素,利用球罐作为将液氨送往下游工段或者外运的中间缓冲罐可以降低管道材料等级和减少管道冷量损失。因此在本设计中,液氨自氨合成工段来先进入球罐,再经球罐依靠自身压力进入低温常压储罐。在液氨销售正常的情况下,仅使用现有球罐即可满足产品液氨的短期储存和外运的缓冲储存要求;在液氨销售不正常的情况下,则考虑用低温常压储罐作为产品液氨的长期存储。当需要外运时,低温常压罐中的液氨由低温液氨泵输送,并经液氨预热器从-33℃预热到约4℃后送至球罐储存,球罐中的液氨再由装车泵送至火车装车站台。

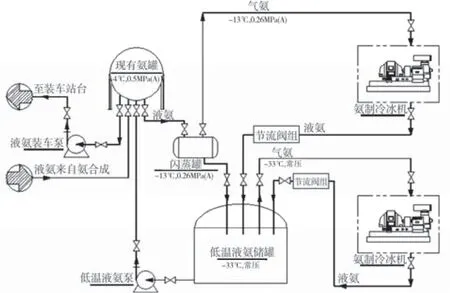

2)流程优化。在采用上述流程时,在低温常压罐进氨工况下,单台冰机的计算制冷量为1289 kW,制冷系数在2.0左右,仅制冷压缩机所需轴功就将达到645 kW。压缩机的功耗与压缩比直接相关。压缩机出口的冷凝温度是循环冷却水可能达到的最高温度38 ℃,所对应的冷凝压力为1.47 MPa,此冷凝温度是由气候条件决定的,无法调节。因此,考虑做气氨的两级压缩冷凝,在球罐和低温立式罐之间增设一闪蒸罐,闪蒸温度-13 ℃,压力为0.26 MPa(A),此状态下的闪蒸气氨进入配套的氨制冷冰机,可提高这一级气氨进压缩机的压力,从而降低压缩比。闪蒸后的-13 ℃液相氨再进入低温常压储罐,闪蒸出的-33 ℃常压的气氨再进入配套的氨制冷冰机。流程优化后的主物料流程图如图1所示。

图1 流程优化后主物料流程图Fig.1 Main process diagram for the optimum process

在流程优化前后,因为液氨从氨合成工段来至低温常压罐的始末状态是相同的,所以2种流程下要求氨制冷冰机的总制冷量基本相等,而优化后的流程能够降低氨制冷冰机总功耗的原因在于将一级闪蒸气化(来自界区的液氨直接进入低温常压罐)改变为两级闪蒸气化,在此过程中第一级闪蒸过程中氨制冷压缩机的压缩比显著降低,从而提高冰机的制冷系数,有效降低冰机主电机功率。流程优化前后氨制冷冰机的设备主要参数比较见表2。从表2中可以看出,优化后的第一级液氨闪蒸罐配套的氨制冷压缩机由双机双级减为单机单级,设备费用减小,相比较需要增加一个闪蒸罐的费用和相应增加的调节阀及仪表、管道等,优化前后的设备一次投资基本相等。但在另一方面,从表2中可知优化后的氨制冷冰机主电机的计算输入总功率则比优化前降低16.1%,从而有效降低了设备的长期运行费用。

表2 优化前后冰机参数Table 2 Parameters of refrigeration compressors in diverse processes

2.2 主要设备参数

1)1台氨制冷冰机(单机单级型,常开):流量(气氨)3619 kg·h-1,制冷量1201kW,压缩机电机功率400kW,排出压力1.47 MPa(A),附防爆电机(DIIBT4)。附属设备:氨冷凝器、贮氨器、氨液分离器。

2)1台氨制冷冰机(双机双级型,常开):流量(气氨)4835 kg·h-1,制冷量1699kW,压缩机电机功率80kW+630kW,排出压力1.47 MPa(A) (高压级),附防爆电机(DIIBT4)。附属设备:氨冷凝器、贮氨器、氨液分离器。

3)1台液氨预热器:冷介质:液氨,进口温度:-33 ℃,出口温度:4 ℃,热介质:循环水,进口温度:28 ℃,出口温度:23 ℃,换热面积:185 m2,液氨流量:150t·h-1,循环水用量:1200t·h-1。

4)1台液氨闪蒸罐:Φ2400mm×6000mm(卧式),Vn=30 m3,操作温度-13 ℃,操作压力0.26 MPa(A)。

5)2台低温液氨泵(1开1备):流量220 m3·h-1,扬程:H=70 m,NPSHr=1.0 m,介质:液氨,介质温度:-33 ℃,附防爆电机(DIIBT4),P=55kW。

6)2台液氨装车泵(1开1备):流量120 m3·h-1,扬程:H=60 m,NPSHr=1.0 m,介质:液氨,介质温度:4℃,附防爆电机(DIIBT4),P=37kW。

3 结语

氨库能耗最大的用电设备是氨制冷冰机,氨储存工艺对冰机的能耗有很大影响。在液氨储存过程中,进氨工况下液氨气化率最大,此时冰机的制冷负荷也最大。因此,根据氨库的储存规模和储存功能的要求选择合适的储存方式或者储存方式的组合,

优化储存工艺流程,对有效降低大型氨库的用电负荷,减少液氨的储存成本,尤其对以液氨储运销售为主业的企业提高经济效益具有重要意义。

[1] 马朝玲.液氨储存设计分析[J]. 硫磷设计与粉体工程,2004(1):20-22.

[2] 阚红元.大型立式圆筒形低温储罐简介[J].石油化工安全环保技术,2007,28(5):24-27.

Selection and Optimization of Liquid Ammonia Storing Procedure for Large Scale Ammonia Station

WANG Shun-cheng1, WANG Yan-hua2

(1.Guizhou East China Engineering Co. Ltd., Guiyang 550002, China; 2.Guangxi Mountainous Comprehensive Technological Development Center,Nanning 530022,China)

TQ 086.5+2

B

1671-9905(2014)06-0078-03

王顺成(1985-),男,硕士研究生,助理工程师,主要从事化工工艺和管道设计

2014-04-11