电解锰厂生产过程中危险有害因素分析

周笛

(天津大沽化工股份有限公司,天津 300455)

本文从电解锰生产工艺着手,通过对其生产过程存在的危险有害因素进行分析,并提出相应的安全防护措施,为电解锰企业的安全生产提供技术性指导。化液中钝化,取出,洗板、干燥,敲板,得成品。洗板废水经污水处理系统中和、除杂,回收再利用[3]。

1 电解锰生产工艺简介

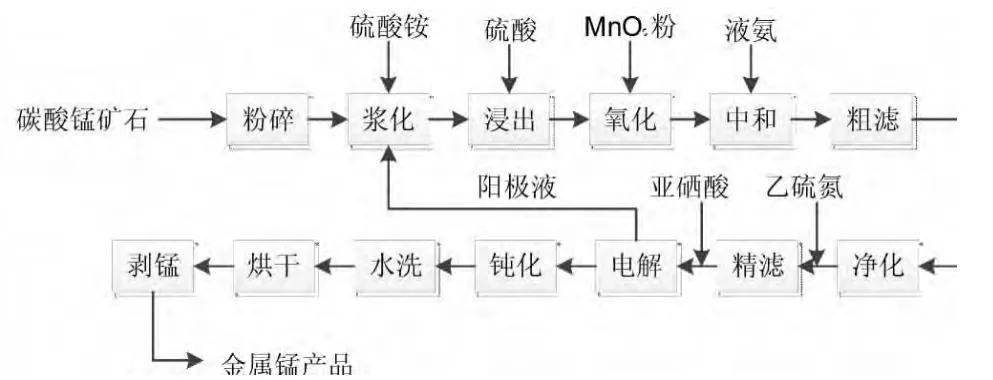

目前,电解锰生产工艺主要包括三个过程,包括锰矿的开采及制样、矿石的浸出及溶液净化、电解三个过程。其生产工艺流程如图1所示[1]。

(1)锰矿的开采及制样。包括锰矿石的开采、破碎、筛分、选矿等过程,其中前三个过程由人力和机械共同完成,选矿过程则包括重选、磁选、浮选、火法富集等手段[2]。

(2)浸出及溶液的净化。包括原料的浆化、硫酸浸出、除铁、除重金属、溶液的深度净化、添加亚硒酸等过程,将电解过程中的阳极液返还,与矿粉混合制浆,再加入一定量的硫酸,其反应原理如式(1)所示。

一般锰矿石中含有大量的杂质元素,如Fe、Al、Ca、Mg、Co、Ni、Cu 等。这些元素的存在对后续电解过程将造成不利的影响,因而需要予以脱除。在硫酸浸出锰矿后,加入MnO2粉及后续加氨除铁、铝、钙、镁,硫化除 Co、Ni、Cu 等重金属,将溶液静置,深度净化,再添加二氧化硒做添加剂,此时溶液称为新液。

(3)电解。将新液通入电解槽中,进行电解,以目前工艺,平均生产1t锰需要消耗5000~6000kW/h电量。电解完成后,将附着有锰片的阴极板插入钝

图1 电解锰生产工艺流程图

2 生产过程中主要危险有害因素分析

2.1 锰矿石开采及制样过程中危险有害因素分析

目前,国内锰矿石需要在地底开采,因而相比露天开采,安全系数大大降低,矿洞的防漏水措施、员工的工作环境等问题需要时刻有保障,若出现工作人员操作失误,或仪器故障,矿洞内员工与外界信号联系不通畅,违章作业等均有可能导致事故的发生。

矿石开采过程中,需要使用大量的机械设备,易发生机械伤害。一旦发生机械故障,必须严格遵守安全操作规程,请专业维修人员进行检修,防止机械伤害,并采取相应的防护措施。

矿石经开采后,需要进行破碎、筛分、选矿。在破碎、筛分过程易造成矿石飞溅,易发生物体打击事故,造成人员伤亡。锰矿后续浸出过程中,将矿物磨成颗粒,带来大量的粉尘污染,这些颗粒能够长期悬浮于空气中,操作人员经呼吸道吸入,容易引起尘肺病,逐渐破坏正常的呼吸功能。在矿石的破碎过程中,应该佩戴过滤式防尘口罩,带化学安全防护眼镜,穿化学防护服,带橡胶手套并注意个人清洁卫生。

选矿需要使用大量的浮选药剂,随着洗矿水一起排至周边环境中,对水体污染严重,废渣随意堆放,易随着雨水冲刷,重金属离子溶解,污染土壤,对生态环境的安全产生不利的影响。因而有必要提高机械自动化进程,减少人员直接参与整个过程,建立废水处理系统及废渣填埋场,在开采的同时,恢复周边生态环境。

2.2 矿石浸出及溶液净化过程危险有害因素分析

矿石经制样过程后,先将矿样与阳极液混合制浆,并加入浓硫酸进行浸出。浓硫酸遇水将放出大量的热,易灼伤工人皮肤,发生灼烫事故;且由于瞬间温度过高,硫酸易形成酸雾,腐蚀设备,进行氧化还原反应时会释出有毒的二氧化硫,吸入对呼吸道损害极大,情况严重时可能造成操作者中毒事故。

在溶液中和阶段,氨水储存罐直接放置在生产车间,若控制不好,引起泄露,工作人员极易吸入,造成眼睛、鼻腔等处粘膜受损,引起氨中毒现象。硫化除重金属、溶液深度净化尤其是后期添加剧毒的二氧化硒,均是由员工直接手工操作加入,易发生中毒事件。各净化池直接曝露于空气中,如果不采取较好的防护措施,溶液中的有害气体容易挥发,造成呼吸道伤害或中毒事件;若这些场所中扶梯、平台、围栏等附属设施不够牢固、或检修后未及时恢复其防护设施,就有可能使操作工人易跌落池中,造成生命危险。

在获得溶液的同时,产生了大量渣,出渣时,由于下方有人员走动,易造成物体打击伤害,应对压滤机采取一定的防护措施。且电解锰厂一般采取建立渣库直接堆存,但由于渣场防漏措施不严格,渣中的大量的重金属离子、有毒元素、铵盐将会随着雨水冲刷渗入到地下水、江河、土壤中,直接危害周边人和动植物的健康。

2.3 电解过程危险有害因素分析

目前锰的电解均在露天环境下进行,电解液中硫酸铵达到130~150g/L,因而电解时有大量的氨物挥发出来,操作工人如果没有较好的防护措施,有发生氨气中毒的危险,而电解槽阴阳极均暴露在外,操作工人踩在上面观察电解情况,一旦电路设备出问题,可导致操作工人发生触电事故。电解过程产生的阳极液中含有大量的硫酸,若工作人员穿戴不当,违规操作,可能导致发生腐蚀皮肤的事故。电解锰出槽时,需采用大型起重机,若工作人员操作失误,或仪器检修不到位,易发生机械伤害。阴极板需插入剧毒的铬酸盐溶液中,取出后直接在工作场所沥干洗净,产生的洗板废水中含有大量的铬、锰离子,若外排,将严重污染周边水体,引起重金属中毒事故的发生。因而工厂需要建立相应的废水处理系统,实现水资源的无害化处理和循环利用。经水洗后,阴极板需要使用烘箱、锅炉等设备,因而要经常对设备进行检修,尤其是余热锅炉,检查其炉体腐蚀、疲劳、过热现象,往往这些因素导致锅炉耐压强度降低而引起爆炸事故。

对于产品锰的处理,企业一般直接采取人工敲板的方式,易对人造成机械伤害。有的工厂将锰片磨成锰粉,而金属锰粉是一种易燃易爆物质,在生产和保存过程中,必须注意防火防爆,且若不注意防尘,锰粉颗粒的吸入易造成锰中毒事件。

3 安全对策措施

3.1 防尘毒措施

在电解锰过程中,应防范有毒物质和粉尘。保证设备和管道的密封性,防止其有毒物质的泄露;改善工作环境,合理通风;设置监测、报警和安全联锁装置,安装有毒气体探测器;认真学习安全防护知识,正确佩戴安全防护器材。

3.2 防机械伤害措施

电解锰生产过程中主要用到的大型设备有粉碎机、浮选装置、反应釜、压滤机、起重机、电解槽、干燥器等。严格按其技术性能和有关规定正确使用;严禁拆除机械设备上的自动控制机构、力矩限位器等安全装置及监测指示仪器、报警器等自动报警装置、信号装置,其调试和故障排除应由专业人员负责进行;机械进入作业地点后,施工技术人员应向机械操作人员进行施工任务及安全技术措施交底,熟悉现场作业环境,听从指挥;必须学会穿戴劳动保护用品。

3.3 防火防爆措施

在电解锰过程中,存在液氨泄漏引发爆炸;锅炉爆炸;金属锰粉易燃易爆,与空气混合形成爆炸性混合物,遇着火源引发爆炸。因此,要保证设备的密封性和可靠性,加强在线监测,并安装报警装置和定期检测联锁系统,确保正常运行[4]。选择可靠材质,增强腐蚀裕度;严格控制原料及溶剂中的水份,以减缓系统腐蚀。消防系统严格按照防火规范进行设计;设置火灾探测器和自动报警装置及装置异常监测系统;定期检查制度,确保正常状态。

3.4 防灼烫措施

电解锰过程中含有大量的浓硫酸,遇水发出大量的热,易灼伤人的皮肤。因此在整个生产过程中,加强对腐蚀性危险化学品等容器的日常检查,及时淘汰不合格的储存装置;强化危险源的辨识工作,制定可靠的作业指导书,提高从业人员面对突发事件的处置能力;应正确穿戴个体防护用品,提高从业人员的自我保护意识。

总之,通过对电解锰厂生产过程中主要存在中毒、机械伤害、灼烫、火灾和爆炸、粉尘、触电、水土污染等危险有害因素进行分析,从事故的原因出发,采取相应的安全措施来控制整个过程中事故的发生,对目前电解锰厂的安全管理和清洁生产进行了指导,有一定的现实意义。

[1] 姚俊,周方钦,麻明友,等.电解锰生产过程中的环境污染问题及对策的研究[J].吉首大学学报(自然科学版),1997,18(4):60-62.

[2] 张晓梅.电解锰行业环境污染原因及防治对策研究[J].西昌学院学报(自然科学版),2013,27(2):82-84.

[3] 林韬,卢立祥,魏建民,等.电解锰生产工艺及设计[J].天津化工,2013,27(03):26-32.

[4] 沈郁.异氰酸酯生产过程中危险有害因素及安全防护措施[J].中国安全科学学报.2010,20(2):143-149.