大型天线防腐技术

董长胜,张伟明,王建宅,银秋华,黄晓群,任兵锐,张亚林,曹江涛

(中国电子科技集团公司第五十四研究所,河北 石家庄 050081)

二十一世纪,人类进入了信息时代,信息的传递离不开通讯技术的应用,而大型天线更是被广泛的应用在航空航天、深空探测、广播通信等领域,成为现代人类生活中必不可少的一部分[1]。多变的使用环境对天线的各项性能提出了苛刻的要求。其中天线的防腐蚀性能更是成为一个不可忽视的重要技术指标,成为天线使用寿命的关键。据工程实践,造成天线失效的主要非人为因素是腐蚀引起的性能劣化和失效,它不仅降低设备效能和任务可靠性,而且造成极大的经济损失[2]。

随着我国海洋事业的崛起,越来越多的天线被应用到海洋气候环境中。该环境下的日照时间长、降水量大、湿度高、平均气温高、辐射强,极易导致的天线腐蚀加剧[3]。以我国海南为例,该地区全年日照时间长(2225.2h/a),降水量大(2077mm/a),湿度高达86%,年平均气温为24.2℃。这种高温、高湿、高盐雾的气候,使得金属在该地区的腐蚀倾向和速度均高于内地其他地区,对天线的腐蚀加剧。例如,海南地区室内贮存的样品三年内的生锈率可达97.7%,而在华北地区,三年内样品的生锈率小于28%。此外,高温和强日照使得高分子涂料老化速度加快,甚至超过拉萨地区[4]。因此,以往传统的工艺已经无法满足使用要求,导致天线锈蚀严重,使用寿命大大降低。这使得解决天线防腐蚀的问题刻不容缓。本文从大型天线腐蚀机理、影响因素及防腐措施等方面进行了详细阐述。

1 大型天线腐蚀机理及影响因素

1.1 大型天线腐蚀机理

大型天线腐蚀破坏主要由天线防腐涂层的破坏和天线金属的破坏两部分构成。

大型天线防腐涂层暴露在空气环境中,受到阳光、温度、湿度、盐雾、微生物等因素的影响,使得涂层中的高分子发生老化,分子键发生裂解[4],从而引起外观、力学性能、物理和化学性能的劣化,甚至导致防腐涂层出现粉化、渗色、变色、起泡、剥落、开裂、点蚀、漆膜分层等现象。

天线防腐涂层的破坏,将使得金属材料与自然环境直接接触,导致金属发生腐蚀。根据金属腐蚀过程的特点,金属的腐蚀可分为化学、电化学和物理腐蚀三种[5]。根据天线的使用环境可知,天线设备的金属结构件腐蚀往往以电化学腐蚀为主。金属的电化学腐蚀是指金属表面与离子导电的介质因发生电化学作用而产生的破坏。金属材料在自然环境下受水、氧和盐雾等环境共同作用,发生电化学反应,电极电位较低的部位容易失去电子,导致金属材料发生腐蚀破坏[6]。电化学腐蚀是金属材料最普遍、最常见的腐蚀,导致金属发生均匀腐蚀、点蚀、缝隙腐蚀、应力腐蚀、疲劳腐蚀等破坏。

1.2 大型天线腐蚀影响因素

由于天线是一个复杂的结构件,涉及多种加工工艺,因此影响天线腐蚀的因素很多,其中包括结构设计、工艺、环境和运输等因素。

结构设计因素:选材的不合理、结构设计的死角和狭窄区、结构缺陷导致的积水等都容易导致天线加速发生电化学腐蚀;

加工工艺因素:不合理的热处理工艺结构应力、铸造缺陷、焊接缝隙、焊接区偏析、密封不严等极易导致天线存在较大的应力和缺陷,加速天线发生应力腐蚀和点蚀;

环境因素:大气污染、温度、湿度、含氧量、海洋大气、阳光等因素都会加剧天线腐蚀的速率,使得天线失效;

运输因素:运输过程中出现的磕碰、划伤不能有效地进行后期处理,也是加剧天线腐蚀的因素。

2 大型天线的防腐技术

为了防止大型天线的腐蚀,常采用优化结构、材料、加工工艺设计,喷镀金属涂层、涂装保护等方法。此外,天线在运输过程中的磕碰在所难免,防护涂层的破坏也加剧了天线的腐蚀,因此天线运输过程中的防磕碰设计以及对破坏涂层的修复也成为天线防腐技术的组成部分。

2.1 优化材料、结构、加工工艺设计

随着天线腐蚀问题的日益突出,天线防腐技术已经被广泛地采用。目前针对天线防腐的优化设计主要包括以下几个方面:

2.1.1 选用耐腐蚀材料

耐腐蚀材料的选择为天线的防腐提供了基础的保证。目前,基材选择一般要求:

(a)在满足力学性能的前提下,优选耐腐蚀合金。比如M10以下的紧固件选择不锈钢并钝化处理后的紧固件;

(b)不同金属零件连接要考虑防止发生电化学腐蚀;

(c)非金属材料、胶粘剂应考虑是否对相邻零件产生有害影响;

(d)对有耐霉菌要求的天线进行防霉处理;

(e)润滑脂的选用不得对相邻零件产生有害影响,并考虑其挥发性等。

2.1.2 优化结构设计

结构形式的优化可以有效地避免暴露零件的积水、积尘和盐雾等危害,延长天线的使用寿命。结构优化一般要求:

(a)开放式结构设计,避免积水结构。在可能积水和留存湿气的空间,应开设排水孔和排气孔,并避免凹凸不平的平面。做到天线座无积水处,天线头在任何工作仰角不积水;

(b)对于大容积的构件(如天线箱体、高频箱等),应尽量避免气密式设计,应设置合适的通风孔,使腔体内压力与大气压力保持平衡;

(c)当必需进行气密设计时,应采用永久性熔焊气密结构;

(d)封闭式结构设计,对电机和其它包含电气元件的设备单元均进行加罩密封处理;(e)暴露在外的电缆接插头采用热缩管密封或用密封胶密封;

(f)避免采用不同类型金属接触,以防电化偶腐蚀。必需由两种金属接触时,要满足电位差小于0.25V;当两种不允许接触的金属必须接触连接时,应采取措施进行保护;

(g)在有可能产生应力腐蚀破裂的情况下,应避免采用引起应力集中的结构形式,并采取适当的工艺措施消除内应力。合理选用热处理状态,可避免某些材料的晶界腐蚀和应力腐蚀。在设计时应降低使用应力值;

(h)在最容易发生腐蚀和最大腐蚀部位加厚构件尺寸;

(i)加强涂覆要求,采用底层、中间层和面层的多种技术配合使用。所有钢结构件用热喷锌或热浸锌处理、铝面板阳极氧化处理,再涂覆重防腐的中间漆和面漆;

(j)结构缝隙用密封胶密封,避免雨水及潮气进入天线腔体内。

2.1.3 改进加工工艺

天线的加工涉及到了铸造、焊接、机加等工艺,加工过程中极易形成应力,在环境的作用下,导致应力腐蚀破坏天线的使用。此外,不合理的装配工艺也将导致天线防护涂层的破坏,缩短天线的使用寿命。综上可知,改进和采用合理的加工和装配工艺将有效的提高天线的使用寿命。目前,天线加工和装配工艺要求:

(a)采用合理的加工工艺,减缓铸造、焊接、机加等工序产生的应力;

(b)采用合理的热处理工艺,消除工件内部已有的应力;

(c)零部件需要进行螺纹连接、铆接、点焊时,应先进行镀覆处理,再组装;

(d)连接件、紧固件的安装应在接触处加密封填料或绝缘片,并将螺栓加用密封锁固剂;

(e)安装完毕待涂料完全干燥后,在其外部使用密封剂处理,以最大限度地减少连接件间互相接触以及与大气接触,阻止污物和水渗入缝隙,并使金属之间彼此绝缘;

(f)镀覆处理应在机加工完毕后进行;

(g)在运输、安装、调试过程中防止镀、涂层被破坏。

2.2 喷镀金属涂层防护

2.2.1 热喷锌

热喷锌工艺是工件经过喷砂后,利用氧气、乙炔或电热源通过压缩空气和专用工具将锌雾化超高速喷到金属表面,从而实现天线金属材料的防腐。目前国内90%以上的大型天线防腐都采用热喷锌工艺,该方法已成为国内大型天线防腐常用的工艺。国内天线重防腐一般要求喷锌层厚度为150μm以上,与喷漆配合使用可实现海洋环境下15年以上的长效防腐。

2.2.2 热浸锌

热浸锌作为一种在恶劣环境下使用的有效的金属防腐方法,已被广泛用于各行业的金属结构设施上。它是将除锈后的钢构件浸入500℃左右高温融化的锌液中,使钢构件表面附着锌层,从而起到防腐蚀的目的[7]。国内外用户公认“热浸锌”是取代常规工艺方法、解决天线腐蚀的最有效的工艺措施之一。越来越多的国内外用户甚至将是否采用热浸锌工艺作为合作的先决条件。

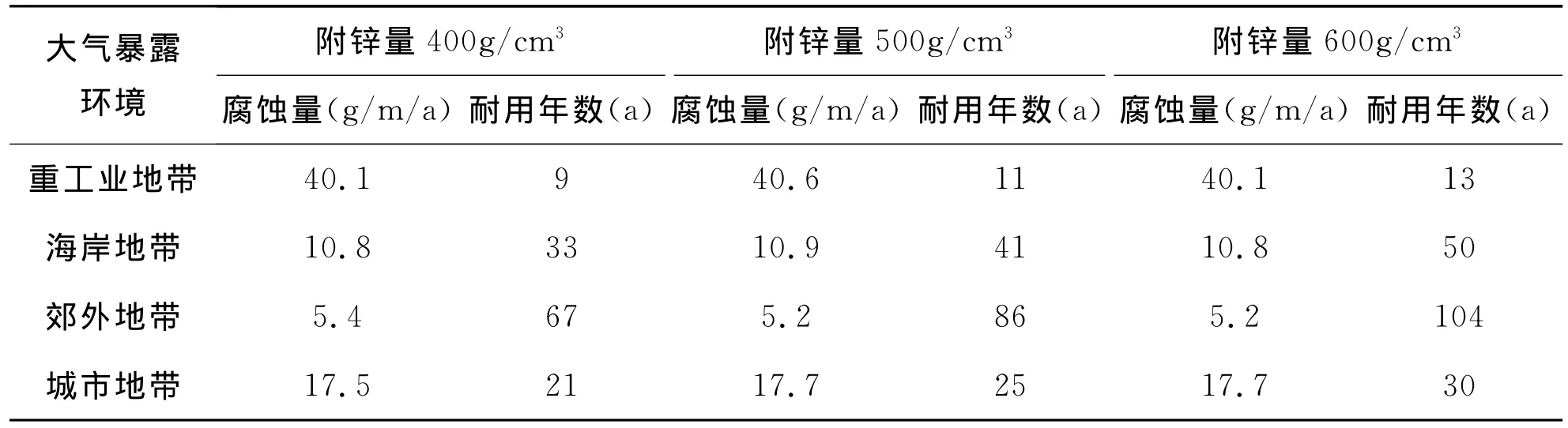

热镀锌工艺方法可对结构形状复杂的工件进行完全防护,如型材、管的内壁和热喷涂金属不易加工的“死角”;除锈彻底并且速度快,一般表面锈蚀的钢结构件可快速去锈,露出钢件本色(银白);镀锌层有足够的附着强度,按国家标准进行弯曲实验或用锤敲击镀层不脱落;钢结构件表面不需要再涂覆面漆就可以在一般工业大气环境中正常使用,极大地缩短了生产周期[8]。根据日本热浸锌协会报道的热浸锌产品的耐用年限,如表1。表1显示对于70μm厚的涂层,海洋环境下,产品防腐性能可以长达30年之上。

表1 热浸锌产品耐用年限规定[9]

但大型天线热浸锌时,也存在以下困难:高温的锌液使得天线零件受热变形;助镀溶剂和镀液流通不畅时,会导致镀锌层外观很差和部分区域漏镀;没有足够大的排气孔供过热蒸汽逃逸,容易导致炸锅伤人,因此需要对大型天线的结构形式进行优化[10]。

2.2.3 微弧氧化

微弧氧化又称微等离子体氧化,是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层[11]。微弧氧化处理后的铝基表面陶瓷膜层具有硬度高(HV>1200),耐蚀性强(CASS盐雾试验>480h),绝缘性好(膜阻>100MΩ),膜层与基底金属结合力强,并具有很好的耐磨和耐热冲击等性能[12]。

微弧氧化技术作为一种新兴的技术已在汽车、轮船等行业得到广泛地应用[13],但在天线防腐方面尚处于起步阶段,需要进行深入的研究和论证。

2.3 涂料涂装防护

2.3.1 环氧富锌漆

环氧富锌涂层体系主要应用于长效防腐(通常可以做到15年以上的防腐蚀保护),涂层中锌含量较高(干燥后锌含量超过90%)。该漆施工方便,可以喷涂、刷涂,适用于受条件、设备、场地限制不能热浸锌、热喷锌加工的大型工件[14]。近几年在上海国家天文台的65m天线、澳大利亚的ASKAP12m天线都进行了大规模应用,防护层厚度可达70μm~80μm,防腐效果良好。

2.3.2 氟碳涂料

氟碳涂料是指以氟树脂为主要成膜物质的涂料,又称氟碳漆、氟涂料、氟树脂涂料等[15]。氟碳涂料与传统的防锈漆相比,具有更加出色的耐光、耐候性,具有优良的防腐蚀性能;免维护、自清洁;强附着性;高装饰性;使用寿命长达20年,具有比任何其他类涂料更为优异的使用性能。该涂料目前在桥梁、铁塔等方面已广泛采用,天线方面的应用尚处于起步阶段。

2.3.3 有机纳米涂层

有机纳米涂层是利用硅、铝、钛和锆的醇盐在溶胶-凝胶过程中生成纳米颗粒,交联后形成有机的纳米涂层[16]。该技术大大降低涂覆的工艺(传统的阳极氧化工艺需要16步工序,而该技术将工序降低到4步);无需铬化、碱蚀、水洗,无废水和废渣排放,环境友好;耐腐蚀性能良好,新技术单层3μm~5μm厚度的盐雾时间大于168h(传统5μm大约为72h);硬度高(涂层硬度大于4H);自清洁,涂层可以实现既疏油又疏水,使得涂层可以实现抗油污、灰尘等功能。该涂料目前在建筑的防水、防污等方面已广泛采用,天线方面的应用尚处于起步阶段。

2.3.4 无机纳米涂层

无机纳米涂层主要是将硅、铝、钛和锆等材料的纳米氧化物颗粒添加到传统的防锈涂料中,利用纳米颗粒的表面效应,小尺寸效应、量子效应等改善油漆的耐候性、电磁性、抗菌性等性能[17]。该涂料目前在军用飞机的防腐方面已获得认可,天线方面的应用尚处于起步阶段。

2.3.5 鳞片型醇溶无机富锌涂料

鳞片型醇溶无机富锌涂料由鳞片状锌粉、烷基硅酸盐粘结剂和气相缓蚀剂(VCI)组成的双组份富锌涂料[18]。该涂料具有抗蚀性能优异,采用鳞片状锌粉作为填料,在涂层中形成了瓦片搭接状的平行结构,使涂层具有高抗蚀性、高屏蔽性,电化学保护性能优良;耐候、耐紫外老化性能优异,该涂料涂层为无机涂层,抗紫外老化性能好,使用寿命长;环境友好,涂料采用醇类溶剂,不含有机苯,环境友好;可全天候施工、施工性能好,涂料具有涂膜干燥迅速的特性,可在-10℃~40℃的环境以及高温、高湿的环境中施工,涂膜可在-20℃~400℃的宽广条件下长期使用;涂层附着力强、柔韧性佳,涂料防锈性能好,附着力佳,对基材处理要求较低;涂层抗裂纹扩展能力强,不易产生龟裂。在天线防腐应用方面,该技术已获得试验验证,正在逐步推广使用。

2.3.6 红外反射涂料

红外反射涂料可实现对红外光80%以上的反射率,降低天线表面温度15℃~20℃,有效地减缓涂料因高温的老化速度,提高天线的防腐效果[19]。1963年美国TRIANGLE COATINGS公司研制出醇酸改性的Goldstone#6涂料,具有较高的红外辐射反射率(红外反射率95%~97%)。该涂料为NASA深空探测设备(DSIF)设计,以保护微波天线不受积热损害。此涂料还用于保护大型抛物面望远镜和无线电接收机。此后又相继研制出了Goldstone TriThane 500HR6聚氨酯磁漆和Goldstone#7水性涂料等多种高红外反射涂料[20]。红外反射涂料已在上海国家天文台的65m天线、澳大利亚的ASKAP12m天线等大型天线主面得到应用,有效的降低了天线表面的温度,减缓了涂料老化的速度,提高天线的耐腐蚀性能。

2.4 喷涂、运输、安装过程防护

2.4.1 喷涂规范

“三分涂料,七分涂装”,可见防腐涂层的涂装对天线的使用寿命至关重要。规范防腐涂层使用可以有效的提高天线的使用寿命。为此,对含天线类产品防腐蚀涂层的涂装进行严格的规范要求。产品设计时,由设计师依据上述规范,根据产品的使用环境及要求选择合理的镀涂层防护措施,进行防腐蚀设计。工艺师及专业工艺师对设计合理性和可加工性进行工艺审核。经过批准后的设计,在生产加工过程中均要按照工艺规程进行。

2.4.2 运输过程中的保护

天线运输、安装过程中的磕碰极易造成产品表面涂覆层的损坏,降低产品的防腐性能[21]。运输过程中的涂覆损坏多是由于产品没有可靠固定,路途中相互摩擦或和车体摩擦造成的损坏。因此设计专用的运输工装即可有效解决这个问题。

2.4.3 安装过程中的保护

天线安装工艺规范是组织天线设备现场安装、避免无序操作导致意外损坏零部件表面的方法。

2.5 已损坏防护层的修复

天线设备经过长时间的使用之后,表面涂层出现破损、失效情况。为保证天线使用寿命,需要对天线表面重新进行防腐涂覆工作。该工作主要包括除锈、旧漆打磨和重新涂覆等工作。结合施工现场的情况及工程经验,制定了相应的维护涂覆工艺。首先应对破损部位进行锈蚀清除,面漆脱落的清除到底漆完好位置,底漆脱落的要清除到基材面层,保证基材面光滑无氧化层,并扩大脱落面积的清理;对面漆没有脱落但附着不牢固的用铲刀铲除,以保证新漆与底层的附着力;对面漆完好的用钢丝轮手工除去粉化层;清除后要用气泵和汽油清洁整个表面。检查并确认清除打磨彻底并达到要求后进行底漆涂覆,待充分干燥固化后涂覆面漆,涂覆后检查有无起皮、咬底现象,对产生的起皮咬底处进行铲除重新打磨,重涂底漆、刮腻子;对严重的锈蚀处反复处理,直至无起皮咬底现象。

2.6 保养与维护

天线的保养与维护是保证天线使用寿命必不可少的环节。天线长期使用后,需定期对锈蚀表面打磨、喷漆维护。

3 结论

大型天线的环境适应性已是天线的重要性能指标之一,防腐蚀控制已成为影响其使用寿命的关键。天线的腐蚀破坏主要是由防腐涂层的破坏和金属结构的腐蚀构成,影响因素众多。随着防腐技术的推陈出新,越来越多的钢结构防腐蚀新技术被采用,必将提高整个天线的可靠性,延长天线的使用寿命。

[1] Ala-Laurinaho,J.Hakli,J.Karttunen,A,et al.Tests of a 1.5-M Reflector Antenna in a 650GHz Hologram CATR.Antennas and Propagation(EuCAP),2007,1(6):11-16.

[2] 刘钢,郭琦,黄英,刘敏.海洋环境下天线腐蚀机理与防腐技术研究[J].飞行器测控学报,2012,31(1):15-18.

[3] 董艳,杨崇斌,朱庆洪,等.雷达天线腐蚀研究进展[J].装备环境工程,2013,76(3):63-65.

[4] 鲁远曙,左卫.东南沿海气候条件对电子设备的影响及环境适应性对策[J].装备环境工程,2004,1(3):48-54.

[5] Pandian B R,Mathur G S.Natural products as corrosion inhibitor for metals in corrosive media— A review.Materials Letters,2008,62(1):113-116.

[6] Stansbury E E,Buchanan R A.Fundamentals of electrochemical corrosion[M].ASM international,2000.

[7] 王志靠.热镀锌工艺在天线结构件表面防护上的应用[J].表面技术,2003,32(3):62-65.

[8] 卢锦堂,孔纲,陈锦虹,许乔瑜.热浸镀锌性能及质量要求[J].材料保护,2000,(3):42-45.

[9] JIS H 8641-1982.溶融亚铅めつき

[10] 焦俊,陈锋,陈名佶,等.喷锌涂层对球墨铸铁管的防腐蚀保护效应[J].机械工程材料,2007,31(11):76-79.

[11] 石小超,陈朝章,徐晋勇,等.铝合金微弧氧化技术研究概况[J].兵器材料科学与工程,2012,53(6):92-95.

[12] 邓志威,薛文彬,汪新福,等.铝合金表面微弧氧化技术[J].材料保护,1996,29(2):15-16.

[13] Lichen Zhao,Chunxiang Cui,Qingzhou Wang,et al.Growth characteristics and corrosion resistance of micro-arc oxidation coating on pure magnesium for biomedical applications.Corrosion Science,2010,7(52):2228-2234.

[14] 刘伟,芦玉峰,周萌,楼淼,等.钢结构防腐蚀用无机富锌涂料[J].材料保护,2012,(11):42-44.

[15] 马丽,安秋凤,许伟.水性氟碳涂料的制备及其性能[J].材料保护,2012,(2):31-34.

[16] Tun Chien Teng,Tun Ping Teng,Shu I Pan.Effects of Titania and Silica Nanoparticle on Paint Film.Advanced Materials Research,2011,1437:287-290.

[17] 李红良,刘谦.海洋防腐涂料的研究进展[J].宁波化工,2011,(2):28-31.

[18] 金晓鸿,郑添水.鳞片状锌基环氧富锌底漆的研究[J].材料保护,1999,32(4):42-45.

[19] 杨富民.红外热反射涂料的研究[D].北京工业大学,2002.

[20] TRIANGLE COATINGS,http://www.tricoat.com/.

[21] 陈良国,程凤宏.防止工程机械件海运腐蚀的2种措施[J].材料保护,2012,(5):78-78.