低噪声电动通风机组设计与试验研究

熊用,何海波,周勇

低噪声电动通风机组设计与试验研究

熊用,何海波,周勇

(武汉船用电力推进装置研究所,武汉 430064)

电动通风机组包含风机与风机拖动电机,是工业上重要的气体输运设备,其运行时噪声振动特性对于设备安全性与人员舒适度的影响越来越受到关注,本文针对电动通风机组的减振降噪要求,在设备的设计、材料、制造、安装调试等方面进行了研究与改进,通过与标准的通风机组试验结果比对,寻找影响设备噪声振动的关键因素,得到了相关结论。

电动通风机组 低噪声 减振降噪设计

0 引言

电动通风机组一般作为辅助设备,为工程系统提供风量,其主要包括风机、风机电动机(以下简称电动机)、连接减振器等,如要求调速,还需要驱动变频器。对于电动通风机组而言,低噪声的含义为与人耳感受一致的A声级通风噪声与低振动烈度,前者过高会损害工作人员的身体健康,后者过高会影响设备的正常运行。对于风机本体的空气噪声问题,现有文献大多进行风机流场的优化[1,2];而对于风机本体的振动问题,主要集中于安装调试过程中发现振动过大进行整改[3]或者对振动值进行在线检测。对于船用或者其它安装空间较小的使用环境,往往没有足够空间来配置额外的消声装置,需要电动通风机组本身具有较低的噪声与振动。

本文针对这种要求特别是振动要求,首先对电动通风机组进行系统全面的减振降噪总体设计,同时分析噪声振动产生的机理与传递路径,随后制造多台样机,并进行组合对比试验,来寻找影响振动噪声特性的关键设计与工艺制造因素,以供设计者参考。

1 减振降噪总体设计

从电动通风机组的安装型式来看,风机电动机通过减振器弹性安装在底座支架上,与风机叶轮直连,风机蜗壳、进风口、底座支架与冷却系统框架连为一体,电动机与冷却系统框架通过法兰连接在一起,其结构示意图如图1所示。风机旋转时产生的振动,一方面通过电动机底座传至减振器,另一方面通过连接法兰传至冷却系统框架。

电动通风机组的主要振动噪声来源分别如下[5]:

1) 风机、电动机旋转产生的空气噪声;

2) 叶轮不平衡等产生的机械噪声;

3) 电动机、变频器产生的电磁噪声。

电动通风机组的减振降噪,不能只孤立考虑风机或者电动机,而需要从系统的角度进行分析与研究。依据振动噪声来源与传递特点,总体设计从以下几个方面开展工作:

1)进行系统匹配性设计,提高风机与其配套电动机的综合性能;

2)进行风机本体低噪声设计,从源头上降低其产生的振动噪声;

3)进行风机振动噪声的传播方式与传递路径的研究,尽量减小对外部冷却系统框架的影响。

1.1 系统匹配性设计

电动机为弹性安装,其与风机叶轮直连,形成悬臂结构,如图1所示。如果风机叶轮过重,则会影响电动机与风机叶轮的轴线,使两端减震器的载荷不一致,进而削弱电动机非驱动端减振器的作用。因此,要将两者作为一体进行考虑,设计时,应对电机驱动端轴承进行加强,尽量减小叶轮的重量,同时对叶轮与电机转子一起做动平衡。

1.2 通风机减振降噪设计

通风机设计首先要根据尺寸重量、风量风压等技术要求,进行气动设计,然后进行减振降噪设计,前后两个设计会互相影响,需要进行优化协调后最终确定设计方案。

1.2.1通风机气动设计

引入相似理论,通风机流量、静压、功率有如下关系[5]:

式中,为流量,m3/h;为叶轮直径,为转速,r/min;为静压,Pa;为功率,k W。

由公式(1)(2)看出,在保持流量、静压大体不变时,增加尺寸、降低转速要比增加转速、减小尺寸有利地多。

式中,为声功率。

由公式(4)看出,叶轮外径对风扇噪声声功率级的影响最大,所以要减小通风噪声,应优先减小叶轮外径。

从实际工程经验来看,在能控制叶轮动平衡精度的前提下,降低叶轮的转速,能够降低设备的振动强度。

所以,电动通风机组要根据技术要求的侧重点进行设计,综合考虑气动性能、噪声振动来确定设备的尺寸与转速,在降低振动的同时,设备尺寸与电机功率可能会相应加大。

1.2.2叶轮减振降噪设计

根据风机设计理论,风机的涡流噪声与内部流动情况十分相关,要降低风机的振动噪声,主要涉及以下三个方面:

1)低流动分离气动设计,主要包括机翼叶片、锥弧形进风口、蜗舌选取;

2)电动机转子与叶轮动平衡精度;

3)叶轮与进风口径向与轴向间隙。

设计中要尽量减小边界层分离;转子不平衡会引起振动,叶轮与进风口的径向间隙与流动损失相关,越小越好,而轴向深入间隙却存在一个最佳间隙,需要结合试验数据确定。

1.3 风机电机及驱动变频器设计

风机电机为变频调速,风机电机采用优化的电磁设计与低噪声冷却风扇,尽量减小电磁激振力与通风噪声的影响。

1.4 总体隔振设计

为有效隔断振动源的传递路径,在风机电动机的底脚安装减振器,选用相匹配的减振器。

2 试验验证

设计并制造了三种叶轮,一种刚性法兰,配相同的底脚减振器,ABC叶轮以4-72叶轮为原型,均与配套的风机电动机直连,叶轮直径均为500 mm,各叶轮动平衡精度一致。各试验部件配置见表1。

4-72型标准风机是我国低噪声高效风机,采用机翼型后向叶片,本身具有优良的噪声振动特性,A叶轮即为4-72标准风机,B叶轮将叶轮材料换为铝合金,叶轮与轴盘一体成型。C改进叶轮还是钢制叶轮,相对A叶轮有以下两点变化:

1)采用流线形进风口,优化内部流动,减小流动损失;

2)叶轮与进风口径向单边间隙取为1.5 mm,间隙更小。

2.1 叶轮对比试验

2.1.1不同动平衡精度的比较

为降低电动通风机组的转频振动,对比两台不同残余不平衡量的电动机带叶轮前后的振动数据,如表2所示:

根据表2,动平衡精度高的配合,可明显降低电机底脚的振动速度。

2.1.2不同设计叶轮试验

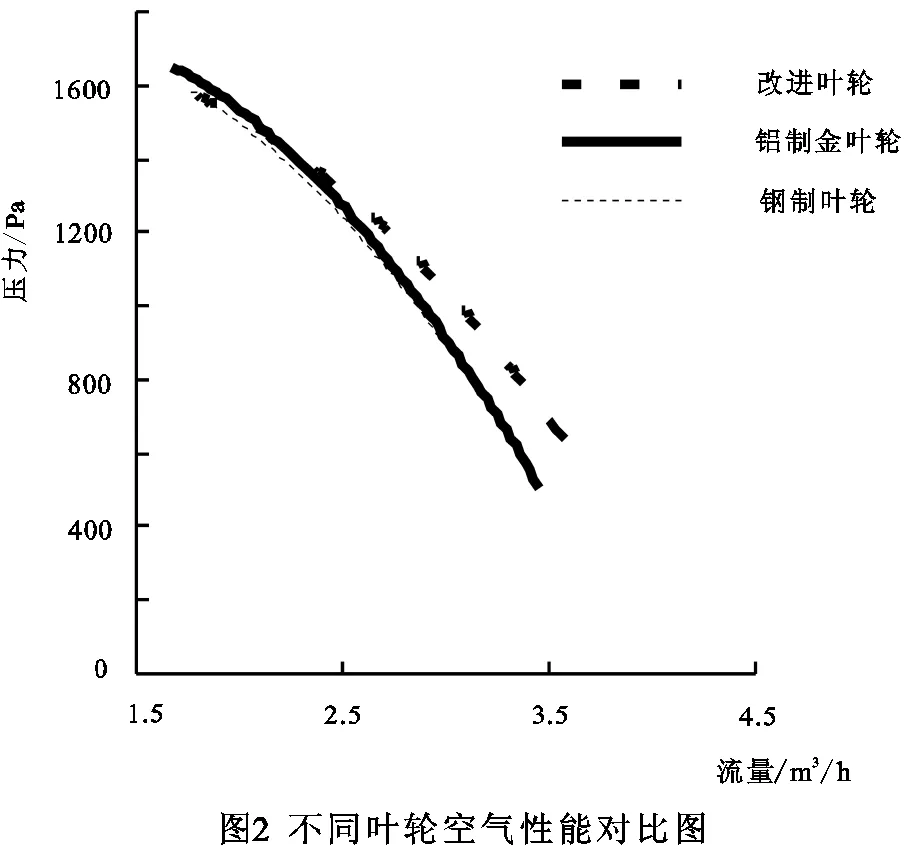

图2及图3为三种叶轮的性能对比图。

从图2可以看出,基于大致相同的设计,钢制叶轮与铝合金叶轮的气动性能基本相似,改进叶轮流量稍高,说明进风口改为流线形且径向间隙改小确实减小了流动损失,在高流量工况时表现更为明显。

铝合金叶轮由模具铸造而成,初始动平衡精度更好,重量较钢制叶轮更轻,理论上其振动噪声水平应该更优,从A声级噪声来看,图3表明,三种叶轮噪声均随流量增大而增大,铝合金叶轮总体噪声值最小,改进叶轮虽然优化了流动,噪声略小于钢制叶轮,但仍高过铝合金叶轮,说明铝合金叶轮对于降低噪声是有效的,但降低幅度有限,这是因为各试验叶轮的噪声水平本身已经处于很低的水平,很难有明显的效果。

2.1.3轴向深入间隙的影响

对改进叶轮与进风口的轴向伸入不同长度4mm与5 mm进行了试验对比,两者振动与噪声差别不大,空气性能结果如下图4,图中数据表明,随着轴向长度不同,性能会带来一定的差异,因此,实际设计时,应通过试验来最终确定这一尺寸。

2.2 隔振试验

2.2.1减振器上下振动值对比

电动通风机组上减振器为是风机电机底脚上减振器,减振器将风机电机、风机叶轮两大振源与刚性框架隔离开来,衰减通过其的振动。在减振器上下或前后布置传感器,监测振动经过减振器前后的变化。

根据图5,经过风机电机底脚减振器后,减振器上下振动加速度有大幅度衰减,主要衰减频段为1 kHz以上频段。因此,底脚减振器对振动的衰减尤其是高频振动作用明显,达到了设计预期的阻隔振动传递路径的目的。

3 结论:

对电动通风机组进行设计与对比试验后,可以得到以下结论:1)动平衡精度能有效降低振动强度,且影响较大;2)同等设计下,流线型进风口与径向间隙对减振降噪有一定的改善作用;3)铝合金制叶轮有利于降低噪声;4 )对于内部流动分离涡流噪声很小的风机,其它降噪措施较难再获得明显效果;5)减振器能够大幅降低通过其的高频振动。

[1] 李游,欧阳华,田杰等. 风机轴向交错叶轮的噪声研究 [J].工程热物理学报,2011,31(12).

[2] 田春,张强等. 横流风机流场与声场综合研究用装置的研制[J]. 噪声与振动控制,2002,22(1).

[3] 肖汉才,王运民,林任魁等. 石门电厂300MW机组引风机振动综合治理[J]. 热力发电,2010,32(8):75-77.

Experimentation and Design of Low Noise Electric Ventilator Unit

Xiong Yong,He Haibo, Zhou Yong

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM343

A

1003-4862(2014)09-0004-03

2014-07-15

国家科技支撑计划项目(2012BAG03B01)

熊用(1984-),男,工程师。研究方向:电机工程。