基于S3F9454单片机感应加热电源的研制

高中学,张育增,潘道元,吴朋朋

基于S3F9454单片机感应加热电源的研制

高中学,张育增,潘道元,吴朋朋

(无锡德林船舶设备有限公司,江苏无锡 214191)

针对传统感应加热电源控制电路的稳定性差、动态控制效果不理想的缺陷,采用应用较为广泛的S3F9454单片机与PWM控制器SG3525的结合的控制策略,增强系统对负载参数变化和外部干扰的适应性,实现更为先进、准确的控制。文章介绍了感应加热电源系统结构,控制程序的软件流程,样机实验结果表明本设计控制方式的可行性和正确性,改变了传统的加热方法,适用于中小功率逆变电源。

感应加热电源 频率跟踪 S3F9454 SG3525

0 引言

感应加热电源的早期控制电路以模拟电路为主。模拟电路在温度波动时极易使参数变化,可靠性低,抗干扰能力不强,很难实现智能化。采用单片机的电路,具有储存容量大,处理信息快捷,相对于模拟电路,系统的稳定性和智能化大幅提高[1]。

以SG3525芯片组成的频率跟踪电路,因其芯片优良的性能、使频率跟踪电路运用更加方便,可靠性提高,因其输出驱动是推拉输出形式,驱动能力增加,解决了原有频率跟踪电路跟踪速度及稳定性差的问题[2]。

1 感应加热电源系统结构

感应加热电源的主电路及控制电路框图如图1所示。采用韩国三星公司生产的8位高性能微处理器S3F9454为核心的控制芯片,其价格低廉、控制能力强、稳定性高。内置RC振荡、看门狗定时器、A/D转换器,该单片机主要用于控制和数据处理。与SG3525结合控制,实现了更为准确、可靠的频率跟踪。SG3525产生的PWM脉冲信号经过光耦隔离器驱动IGBT的导通和关断[3]。

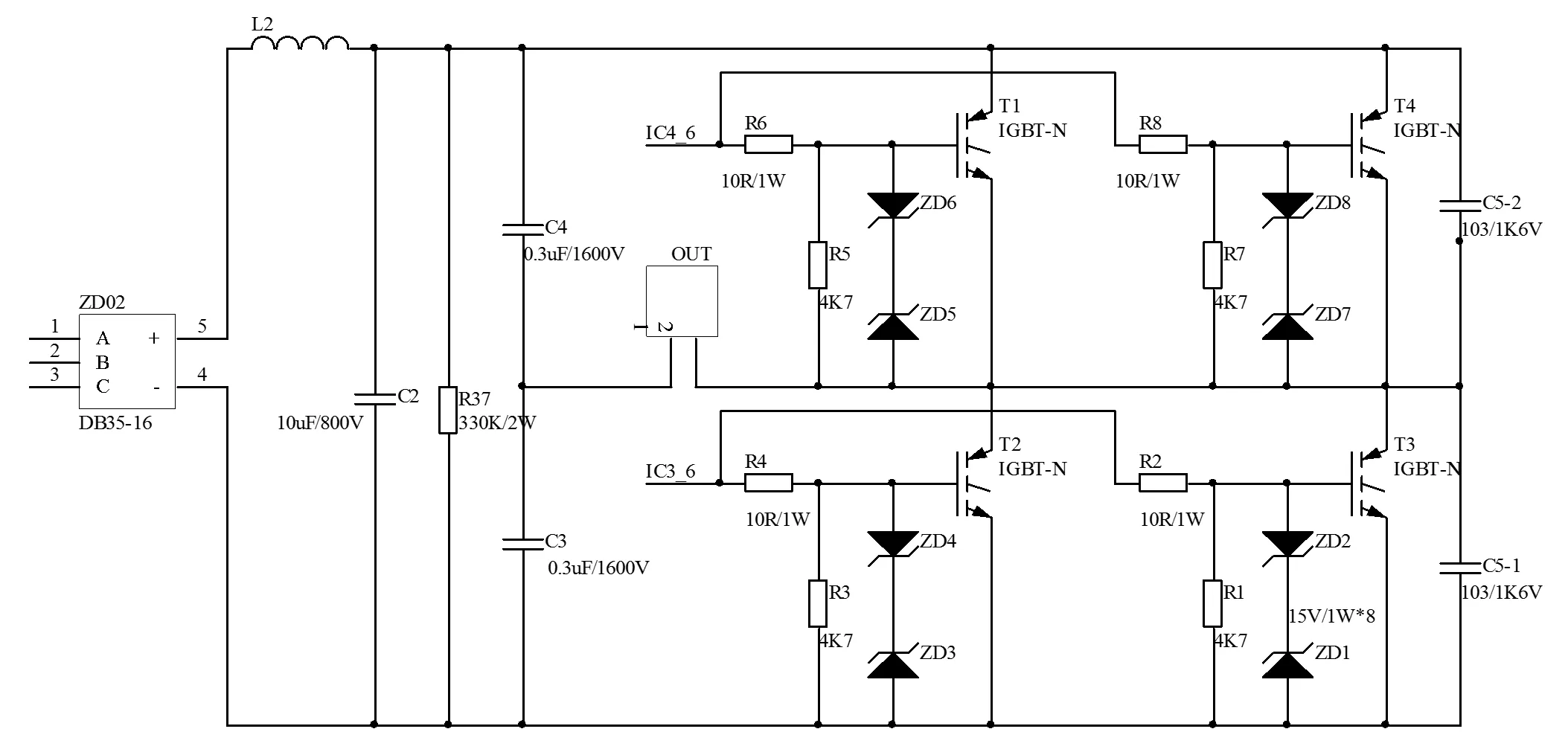

1.1 主电路设计与原理分析

感应加热电源由整流部分、滤波部分、逆变部分和输出负载四部分,实现AC-DC-AC的转换。通过整流和滤波后,使电网电压变换为514~540 V左右平滑的直流高压,再经逆变电路,最终转换为能供给负载使用的20 kHz的方波交流电压[4]。

感应加热电源整流电路的结构采用三相桥式不可控整流,因功率二极管的自身特性,不用附加任何控制执行电路。相对于晶闸管全控整流器,此种控制方式产生的谐波电压、谐波电流得以抑制,也减少了对电网的对电网的污染及影响,所以减少了在网侧的谐波治理措施,基于以上因素,三相桥式不可控整流在现代感应加热电源中应用普遍。

图1 感应加热电源的主电路及控制电路框图

逆变部分采用的半桥式串联谐振逆变。如图2所示为逆变结构图,它由两个半桥电路并联而成,目的是减轻管子在开通和关断过程中承受的过电压及过电流。在逆变过程中,若上半桥臂因为关闭延迟而未完全关断,下半桥臂就已经开通,使上下两桥臂直通,造成逆变失败。为了防止此种情况出现,设计驱动信号时,两组脉冲之间应该留有死区时间,死区时间应大于IGBT关断的延迟时间,设计的死区时间为=1 μs左右。

1.2 控制电路的硬件设计

针对本加热电源的特点,选用了一款三星S3F9454型号的单片机,该单片机具有C-51单片机的一切功能,并且内部集成了A/D转化模块,一路PWM发生器。与其它微处理器相比,控制简单可靠,编程容易,成本底,是一个广泛用于简单定时器/计数器、PWM的通用微控制器。此外,它还能提供低功耗和宽广的操作电压范围。综上所述,其更适用于本文的控制系统。S3F9454单片机作为系统的控制核心,用来控制备的本地/远端启停,实时将采集温度、频率、电压、电流等模拟量信号并进行AD转化,将检测值终显示在数码管上。通过软件实现过热、过流、过压等保护。

如图3所示,为S3F9454单片机控制核心电路图。单片机的复位电路采用光耦PC817构成,其中soft boot为自锁开关,当按键按下时,RESET引脚为高电平,系统正常工作。起振电路采用外接晶振振荡器构成。CN4、CN5、CN6分别用来检测系统的功率,IGBT温度和负载温度的传感器,数据采集之后送到单片机的AD5,AD4,AD2口,完成模拟量的转换。单片机将转换完的模拟量通过串行通信的方式送到TM1628中,其中P2.4与TM1628的DIO(数据输入/输出端)相连,P2.5与TM1628的CLK(时钟线)端相相连接。

本系统采用内部的低电压(LVR)复位,上电后单片机自动复位,由图3可知复位引脚P1.2设为普通I/O口,作为设备的启停控制输入。为防止电动开关抖动的干扰,启动部分由光耦隔离控制,系统上电复位后,当没有输入信号时输入为低电平,系统不工作;当启动开关按下后光耦导通输出高电平,此时系统开始工作。

图2 半桥串联谐振逆变电路图

图3 单片机控制核心电路图

1.3 频率跟踪控制电路

在感应加热过程中,随着加热工件温度等参数的变化,负载谐振频率也会随之改变。为了确保系统始终都能工作在负载谐振频率附近,频率自动跟踪技术显得尤为重要。电路接收到来自负载侧输出电压和电流的反馈波形,经过处理,用来控制之后PWM生成电路的工作,实现对负载谐振频率的实时跟踪[5]。

图4 SG3525的工作电路图

相比于其他的控制器,采用专用的PWM控制器SG3525来产生PWM波形,实现了系统的简化和可靠性的提高。S3F9454单片机已经内置了看门狗定时器、A/D 转换器,所以采样信号可直接在单片机中进行A/D转换,然后通过比较器LM339得出电流和电压的相位差。SG3525控制器利用采集到的相位差信号,控制系统的输出频率,以实现工作频率对负载频率的实时跟踪。相比于其它微处理器,系统更加简化实用[6]。

频率跟踪电路如图4所示。通过引脚5和引脚7之间的外接电阻来调节死区时间;6脚与外电路连接,用来调节脉冲频率;脉冲信号由11脚和14脚输出产生,经过光耦隔离器驱动IGBT的导通和关断。

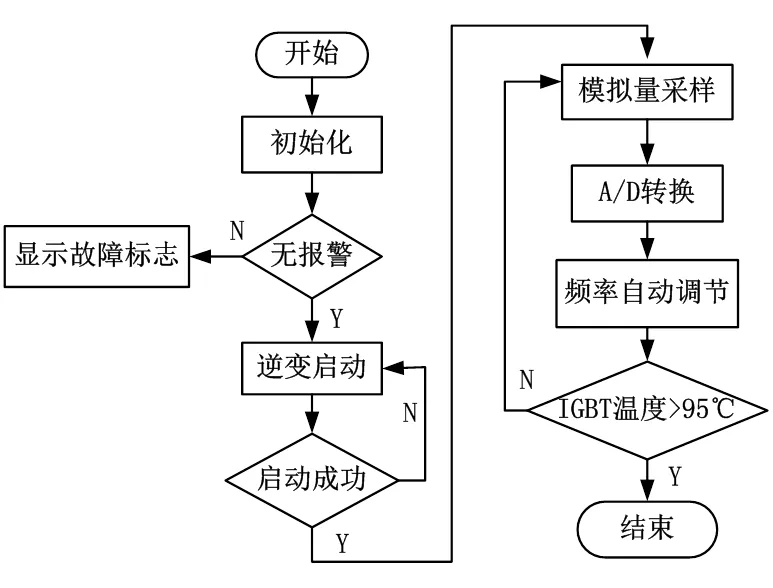

图5 软件流程图

2 保护与软件流程

本系统利用单片机实现人机交互与智能控制[7]。单片机接收到各模块采集发到的电压信号、电流信号和温度信号后,通过控制程序完成对过压、过流、过热等保护的设置。控制程序的软件流程如图7所示。系统上电后,进行初始化、开中断,然后检测有无报警信号。当逆变启动成功后,开始进行模拟量采样,进入频率自动跟踪阶段。若有扰动则系统自动调节输出频率。

3 实验结果及结论

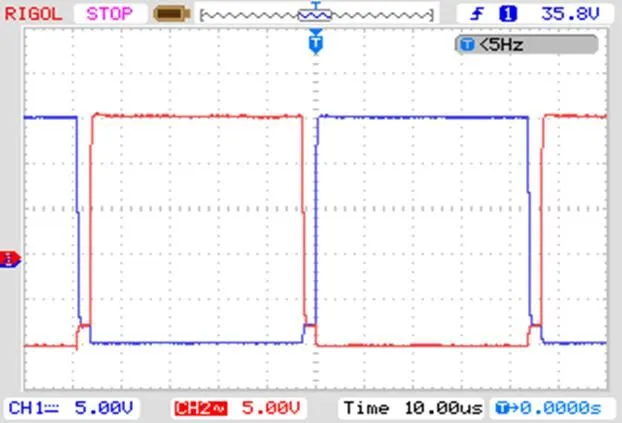

根据上述分析,研制了一台20 kHz/5 kW的串联谐振式的感应加热电源样机,并在输水管加热负载上进行了实验调试。图6是SG3525产生的控制波形,是两路互补的PWM波,经光耦合器隔离传输到开关器件的控制栅极。

图6 互补的PWM波形

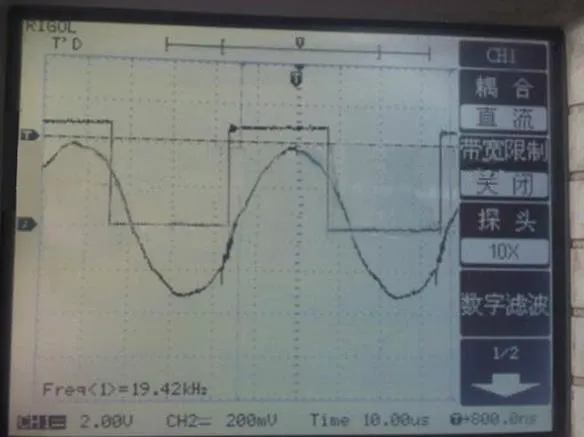

图7就是经过光耦隔离后的PWM脉冲,直接驱动IGBT的通断。经实验测得,提供给IGBI的驱动电压约是12.6 V,占空比为48%,预留的死区时间为1 μs。图8为频率跟踪电路的波形图,实验测得跟踪的频率范围为16~23 kHz,谐振频率为18 kHz。

图7 IGBT驱动波形

图8 频率跟踪波形图

图9为负载端电压、电流输出波形。输出电压近似为方波,输出电流近似为正弦波。工作输出电流为7~8 A。功率管的两端电压波形稍超前于功率管的两端电流波形,说明此串联谐振电路处于弱感性状态,满足理论设计所要求。

图9 为负载端电压、电流输出波形

实验结果表明本设计控制方式的可行性和正确性。而且设备成本低,电路结构简单,易操作,有很强的实用价值。该设备已在葫芦岛市试运行半年,工作稳定可靠,加热速度快,效率高达90%以上。

[1] 曲学基, 曲敬恺, 于明扬. 逆变技术基础与应用[M].北京: 电子工业出版社, 2007.

[2] 赵晶, 齐铂金, 张伟, 吴红杰. PI调节逆变式IGBT感应加热电源频率自动跟踪技术[J]. 电力电子技术, 2003, 37(2): 12-14.

[3] 李定宣, 丁增敏. 现代高频感应加热电源工程设计与应用[M]. 北京: 中国电力出版社, 2010.

[4] 熊一频. 基于IGBT倍频式180 kHz感应加热电源研究. 电力电子技术, 2008, (8).

[5] N.J.Park, D.Y.Lee, D.S.Hyun, et al. A power control scheme with constant frequency in class-D inverter for induction-heating jar application[J]. IEEE Transactions on Power Electronics, 2007, 6(54): 1252-1260.

[6] Kifune.H, Hatanaka.Y, Nakaoka.M. Cost effective phase shifted pulse modulation soft switching high frequency inverter for induction heating applieations[J]. IEE Proceedings Electric Power Applications, 2004, 151(l): 19-25.

[7] 张峰.感应加热电源数字控制及智能控制方法研究「D]. 西安: 西安理工大学, 2007: 13-25.

Development of Induction Heating Power Supply Based on MCU S3F9454

Gao Zhongxue, Zhang Yuzeng, Pan Daoyuan, Wu Pengpeng

(Wuxi DeLin Marine Equipment Co., Ltd., Wuxi 214191, Jiangsu, China)

TM 924

A

1003-4862(2014)10-0035-04

2014-04-03

高中学(1984-),男,工程师。研究方向:保鲜设备的研究设计与制造。