一种储罐底板漏磁检测小车的控制系统硬件设计

江威,向准高,许正望

一种储罐底板漏磁检测小车的控制系统硬件设计

江威,向准高,许正望

(1. 湖北工业大学 电气与电子工程学院,武汉 430068)

针对储罐底板的表面情况和结构特征以及储罐的环境特征,设计了一种基于MC9S12XS128单片机的储罐底板自动化检测小车,以MC9S12XS128单片机为主控制器,采用激光距离传感器作为定位检测装置,主要介绍了检测小车机械结构和硬件电路结构,并对检测小车沿规划路径行走进行了实验,验证了该控制系统的可行性和正确性。理论分析和实验证明,储罐底板自动化检测小车能够携带励磁装置和检测探头在储罐底板上沿规划路径自动行走,提高了检测效率,降低了劳动强度,进一步推动了石油储运的安全运行。

储罐底板 MC9S12XS128 自动化检测 硬件电路 运动控制

0 引言

储罐是存储各种液体(或气体)原料及成品的专用设备。储罐的安全稳定运行直接关系到国计民生,对石油化工生产和人民生活起着重要的作用。储罐底板是腐蚀的主要集中区[1],底板一旦腐蚀发生介质泄露,将会造成严重的环境污染和经济损失,所以定期对储罐底板进行安全性检查具有重要的意义。目前国外对储罐底板的检测价格非常昂贵,而国内大量储罐底板也进入了一个隐患即将带来事故的阶段,急需进行健康状况检测[2,3]。由于缺少自动化检测设备,储罐底板检测劳动强度大,检测时间长,而且储罐的密封空间不允许工作人员长期工作,检测效率低。因此,研制一台储罐底板自动化检测小车,对于提高储罐底板的检测效率,降低劳动强度具有广阔的前景和重要的意义。项目组研制的自动化检测小车能够在储罐底板内自行按照规划路径行驶,完成对储罐底板的扫描检测,当检测出缺陷信号时,能够及时喷漆打标以便后续维修,同时保存检测数据供进一步详细分析储罐健康状况。

1 检测小车结构

检测小车是整个检测系统的行走机构,本项目选用三轮小车作为检测系统的行走机构,带动检测装置实现对储罐底板的自动检测。检测小车由车体、两个驱动轮和一个万向轮组成,其中前轮为万向轮,主要起辅助支撑的作用,后两轮为驱动轮,分别由两个直流减速电机通过齿轮传动来驱动。通过调节左右轮的转速来实现小车的不同运动方式,可以沿直线和弧线行走,并可以灵活转向。在检测小车的顶部安装两个夹角可调的激光距离传感器,用于测量小车到反射板的距离,并适时调制小车的方向,使其保持与反射板平行方向行走。在检测小车后面固定一瓶自动喷漆油罐和一个撞击型推拉式电磁铁,作为检测小车的打标器。检测小车结构图如图1所示:

图1 检测小车结构图

2 控制系统硬件电路设计

控制系统硬件电路采用模块化设计,可以分为以下几个模块:主控制器模块、电源模块、速度检测模块、位置检测模块、电机驱动模块、数据采集模块、数据存储模块、电磁铁驱动模块。其结构设计框图如图2所示。

2.1 主控制器模块

主控制器模块是整个控制系统的核心,采用16位处理器MC9S12XS128作为主处理器[4],用于控制检测小车的运动并处理传感器采集的数据。主控制器模块是MC9S12XS128最小系统,由MC9S12XS128芯片、时钟晶振电路、复位电路、RS232接口、BDM调试接口、电容及接插件等构成。为了完成对小车的控制,需要利用的资源有:AD转换接口、PWM接口、定时器接口、通讯接口、IO接口。由主控制器通讯接口获取激光距离传感器的数据,再结合编码器的数据,对小车的位置进行识别,然后通过一定的控制算法将控制量的输出通过PWM的形式送给驱动轮的两个电机,完成对小车的控制。同时,控制器通过内部的16路AD转换接口实现对漏磁数据的高速采集。

图2 检测小车控制系统框图

2.2 电源模块

电源模块是整个检测系统稳定工作的保障,供电电源选择一个24 V、12 A·h的可充电锂电池供电。在整个检测系统中,不同的电路模块所需要的工作电压各不同,两个直流电机需要直接使用24 V电源供电,推拉式电磁铁需要24 V电压,主控制器系统需要5 V电压,激光传感器和旋转编码器工作电压为5 V。因此,需要将输入24 V电源变换成多路电压电源供电,各模块的电压分配如图3所示。

图3 电源模块框图

为了实现对不同电压电源的转换,在电路板上需设计电源模块,其中电池的24 V电压经LM2576S-5.0开关电源稳压器转换后,产生的5 V电压分别供给主控制器系统、旋转编码器和激光测距传感器等。

2.3 速度检测模块

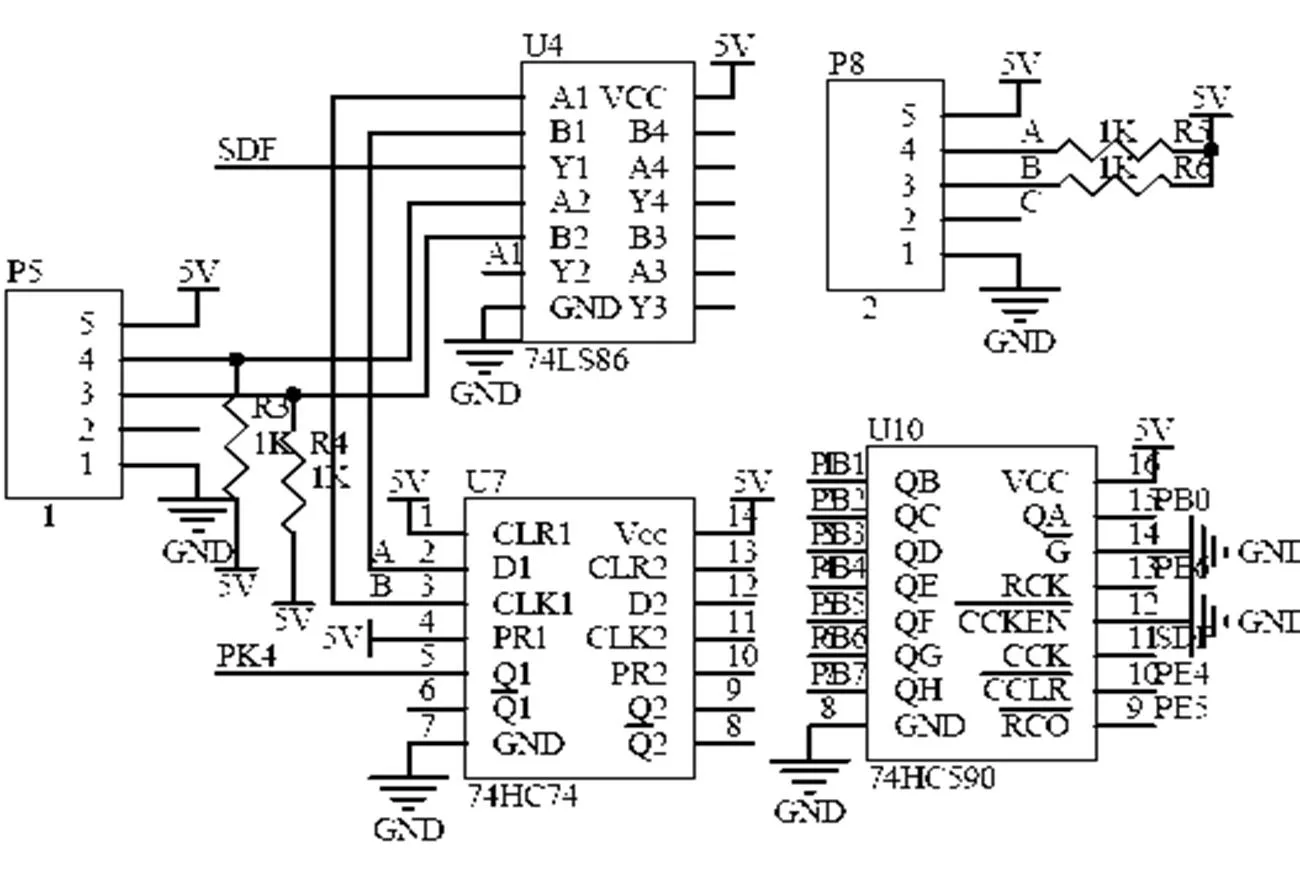

本系统运动控制采用闭环控制原理,反馈通道中采用了欧姆龙公司的E6B2-CWZ6C旋转编码器来对轮子的速度进行实时检测。该编码器采用五线制,分别为三根脉冲线,2根电源线,分辨率为1000 P/R,最高旋转速度为6000 r/min。由于检测小车采用了双电机驱动,所以要用两个编码器对两个驱动轮的速度进行实时监测。两个编码器的中轴上均安装了一个直径为16 mm、齿数为22的带轮,该带轮与同轴于驱动轮的带轮通过同步带传动,使旋转编码器的转速为驱动轮转速的四分之一。为了提高旋转编码器的精度,还将编码器的输出脉冲进行了倍频细分。一个旋转编码器的AB两相信号先进行异或,然后再输入给MC9S12XS128微处理器I/O口的PT7口,利用PT7口的16位输入脉冲累加模式对该旋转编码器的输出脉冲进行累加计数。由于MC9S12XS128主控制器内部仅有一路脉冲累加器,须利用一个外部计数器74HC590对另一个旋转编码器的输出脉冲进行累加计数。通过计算采样时间内的的脉冲数即可得到检测小车速度。为了能够同时获取车体行驶的方向信息,本设计中还采用了一片D触发器74HC74来构建了一个鉴相器,此部分电路如图4所示。

图4 速度检测模块电路图

2.4 位置检测模块

位置检测模块就是确定小车在整个储罐底板内相对于全局坐标的位置。选择SKD-60激光距离传感器[5]测量小车到反射板之间的距离,配合旋转编码器采集的信息,可以获得小车在储罐底板的位置。该款激光距离传感器的测量范围为0.15-60 m,测量精度为±1.5 mm,测量频率为5 Hz,最小分辨率为1 mm。在检测小车的顶部固定两个激光距离传感器,它们之间的夹角可调,通过激光距离传感器测得的值对检测小车的方向进行调节,使两个激光距离传感器测得的值一直相等,则可以保持检测小车与反射板平行的方向直线行驶。小车到反射板的距离可以根据两个激光距离传感器测得的值及两个激光距离传感器之间的夹角计算得到,小车按规划路径走完一条直线后由接近开关触发路径转换,小车自动转向切换至下一条直线。

主控制器有两个全双工的串行通信口,所以主控制器和激光距离传感器可以方便地进行串口通信。由于传感器的串口是RS232电平的,而主控制器的串口是TTL电平的,两者之间要有一个电平转换电路,系统中采用了专门芯片MAX232进行转换。

2.5 电机驱动模块

驱动模块用来控制执行机构,由于本系统的执行机构即两台直流电机为整个检测系统提供动力,需要精确的控制检测小车的位置和速度,所以用驱动模块来控制两台直流电机运转。驱动控制芯片选择BTS7960B半桥驱动芯片,本系统中选取4片BTS7960构成两组全桥电机驱动电路,分别独立控制。该芯片内部BTS7960驱动芯片的脉宽调制信号输入端分别接主控制器的PWM0-PWM1的通道控制电机转速,用主控制器I/O输出方向信号来控制直流电机正反转。主控制器输出信号经TLP521光耦隔离后输入到驱动芯片输入端,驱动芯片的输出端分别接2个电机的电枢,配合旋转编码器,精确控制车速。电机驱动原理图如图5所示。

2.6 数据处理模块

数据处理模块主要是完成对检测数据的采集和处理,由于MC9S12XS128单片机内部有16路AD转换电路,采用5个三通道数字控制模拟开关CD4053,每个模拟开关由三个独立的数字控制输入端A、B、C和INH输入,可以获取28路漏磁信号并做预处理。

图5 电机驱动模块原理图

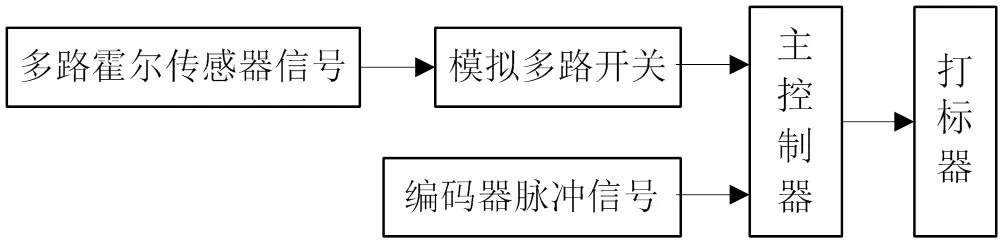

在编码器脉冲信号触发下,主控制器控制模拟多路开关的开断,实现等间隔数据采样,并记录缺陷信息。当主控制器通过循环采集28路霍尔传感器的漏磁信号,发现缺陷信号时,控制推拉式电磁铁通电4 s时间,推拉式电磁铁的铜头撞出,通过撞击喷漆罐的开关,在缺陷处加以喷漆标记,电磁铁断电后靠弹簧使铁芯复位。相应的数据传递流程如图6所示:

图6 数据传递流程图

3 试验研究

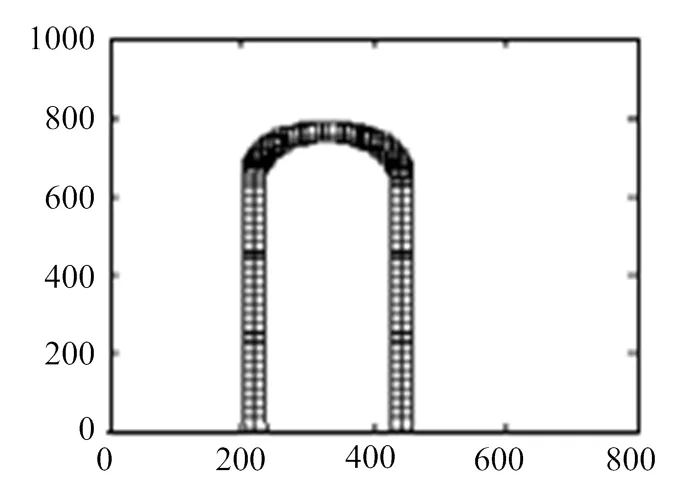

在实验室条件下,制作了一块1000 mm×800 mm×8 mm的Q235钢板为试样板,在其上对检测小车的规划路径进行跟踪实验,其结果如图7所示。

如图,首先小车在距离反射板约200 mm处(激光距离传感器检测点到反射板的距离,下同)启动,小车按规划直线前进,自动检测距离变化并控制两个电机的速度来修正路线;到达直线末端时,接近开关检测到端部障碍物信息,小车进入开环转向阶段,不再读取激光传感器数据,仅通过改变两个电机的转速及读取编码器数据确定小车转向动作完成情况。小车完成90°转向后前进约100 mm再反向转向90°,随后再回到闭环直线前进阶段。

图7 规划路径跟踪效果图

由实验结果可以看出:基于MC9S12XS128单片机的储罐底板自动化检测小车的控制算法能够使检测小车具有良好的轨迹跟踪特性,提高了检测效率,避免漏检区和重检区,运动控制系统和算法的设计满足检测小车的应用要求。

4 结语

本文提出了基于MC9S12XS128单片机的储罐底板自动化检测小车控制系统的设计方法。主要完成了检测小车控制系统硬件设计,实现了检测小车寻迹和自检的功能,提高了检测小车的智能水平。理论研究和实验分析表明,该自动化检测小车能够实现对储罐底板沿规划路径行驶,实现快速扫描,并能够及时在缺陷处喷漆打标,提高了检测效率,降低了劳动强度,保障了石油储运的安全运行。

[1] Song Xiaochun, Huang Songling and Zhao Wei. Optimization of themagnetic circuit in the MFL inspection system for storage tank floors. Russian Journal of Nodestructive Testing, 2007, 43(5): 326-331.

[2] 宋小春, 黄松龄, 赵伟, 等.高清晰度储罐底板漏磁检测器的研制[J].化工自动化及仪表, 2007, 34(1):77-80.

[3] 杨鹏, 黄松龄, 赵伟, 等. 便携式储罐底板漏磁检测器的研制[J]. 石油化工设备, 2007, 36(3):1-3.

[4] MC9S12XS128 Reference Manual[Z]. Freescale Semiconductor, Inc, 2007.

[5] 西安三科数码光电有限责任公司产品说明. http://detail.1688.com/offer/1210658488.html

Design of the Control System of an Automatic MFL Inspection Cart for Tank Floors

Jiang Wei, Xiang Zhungao, Xu Zhengwang

(School of Electrical & Electronic Engineering, Hubei University of Technology, Wuhan 430068, China )

TP242.3

A

1003-4862(2014)10-0007-04

2014-06-12

湖北省优秀中青年科技创新团队计划项目(T201105)及国家级大学生创新创业训练计划(201210500045)

江威(1992-),男,研究生。专业方向:自动化。