DeviceNet现场总线在铜冶炼余热锅炉中的应用

王志平

(安徽铜陵金隆铜业有限公司,安徽铜陵 244021)

1 引言

DeviceNet现场总线是90年代中期发展起来的一种基于CAN技术的开放型、符合全球工业标准的低成本、高性能的通信网络,最初由美国Rockwell公司开发应用[1]。它将工业设备(如:限位开关,光电传感器,阀组,马达启动器,过程传感器,条形码读取器,变频驱动器,面板显示器和操作员接口)连接到网络,从而消除了昂贵的硬接线成本[2]。直接互连改善了设备间的通讯,并同时提供了相当重要的设备级诊断功能,实现了设备变更适应性强,自由度高,灵活可靠、成本最小化的系统构筑。因此,在汽车、钢铁、煤炭、化工行业得到了广泛应用。

目前,在有色行业,尤其是铜冶炼行业,其应用实例相对很少,这其中的原因可能与设计习惯和技术推广等因素有关,其实,铜冶炼行业能应用到现场总线技术的地方非常多,金隆铜业有限公司于2007年率先将DeviceNet现场总线技术成功应用于余热锅炉振打系统,并在2012年冷修改造中对现场总线系统进行了扩建和升级。

2 工艺设备简介和控制要求

2.1 工艺设备简介

余热锅炉是铜火法冶炼工艺中的重要设备,它主要有三个作用,首先,冶炼过程中产生的1240℃高温烟气通过余热锅炉进行降温降压后经引风机送入硫酸工序进行烟气制酸,其次,烟气中的金属粉尘通过锅炉沉降和收集并最终返回到冶炼炉中循环利用。其三,烟气中的热能在锅炉中转化成高压蒸汽经管网送至汽轮机发电。为了收集烟气中的粉尘,在余热锅炉的膜式水冷壁、前后墙、顶棚集箱、对流管束等部位配置了数量众多的弹簧锤振打设备。它由电机驱动,经减速机、牙盘和链条传动带动举锤机构运转,当锤体运转到最高处时,举锤机构脱开,锤体自由落下实现一次机械振打[3],此时,举锤机构再次套上锤体运转,如此循环往复。振打装置结构如图1所示。

图1 振打装置结构图

金隆铜业有限公司共有五台余热锅炉,其中,闪速炉锅炉(以下简称FFB)配置了153台振打,1#2#3#转炉锅炉(以下简称CFB)各配置了32台,4#转炉锅炉配置了40台。

2.2 控制要求

每台锅炉上的振打按照烟气方向和安装部位被分成若干个组,每个小组的振打数量不等,组内的振打要求依次轮流工作,即第一台振打工作完成后第二台振打工作,依次接力直至全组振打工作完成。每台振打采用间歇工作方式,即运转几分种后停止。

所有振打采用一套PLC控制及监控系统,并安装于闪速炉中央控制室内。要求振打具备现场和中控制室两地操作方式。

2.3 I/O 点数

电气设计上,每台振打有运行、故障、现场/远程切换开关,3个 DI点和1个 DO点(远方启停)。FFB每台振打装置上配置了一个接近开关作为举锤检测,所以比CFB振打多1个DI点。I/O点数合计约1300点。要求点数配置需有30%的备用,所以全部点数约1700点。

3 现场总线控制系统的规划和配置

3.1 网络规划

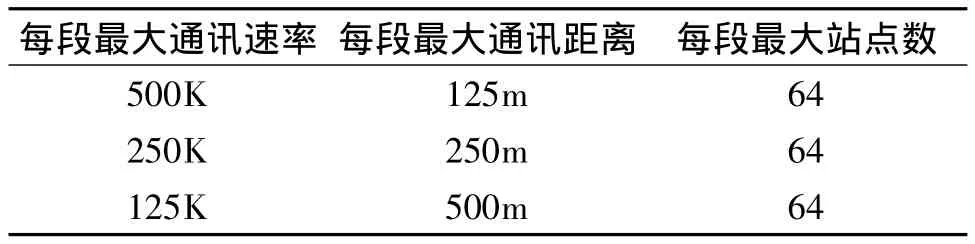

网络规划需要考虑的因素有:网络传输速度,传输距离,最大节点数和拓朴结构[4]。DeviceNet现场总线的相关技术参数如表1:

表1 DeviceNet现场总线的相关技术参数

由表一可以看出,DevicnNet现场总线的传输速度随着距离的增加而降低。考虑到振打全部为开关量信号,对通讯速度要求不高,所以按照125Kbps使用。经测算每台锅炉到中控室的距离,1#~3#CFB在400m以内,4#CFB约800m,超出了每段的理论距离,需要增加中继器进行拓展。FFB振打数量最多,如果采用一条网络,总长度约900m,节点数约48个(按16点模块计算),如果采用两条网络,总长度约450m,节点数约25个。

综合各个因素,最终确定配置六条网络,每条网络直接接入PLC总线适配器。FFB按照振打安装位置分东线和西线两条网络配置,四台CFB各配置一条网络。4#CFB配置一只中继器。

3.2 网络拓朴

DevicnNet网络支持线性结构、主干加短分支结构两种拓朴方式[6]。主干加短分支方式配置灵活且成本低,分支与主干的最大距离不超过6m。在本项目中,由于各台振打的安装位置太过纷杂,造成网络各节点间的距离大小不一,有的距离很长,如果采用短分支结构,网络配置就变得比较复杂,所以最终选择了线性结构。为提高线性结构的可靠性,每个模块通过总线T型头将整条网络并联,这样,更换模块时不会影响网络其它模块运行,网络上任一节点故障也不会影响到整个网络。

3.3 总线模块选择

总线模块安装于现场控制箱内,这样可以大大缩短I/O电缆的数量和长度。由于冶炼锅炉现场环境非常恶劣,高温(经测量辐射热温度可达55℃)、多粉尘、并伴有强腐蚀气体,所以模块选择图尔克公司的FDNP-XSG16-TT模块,该模块具有一系列优点:首先,产品专为恶劣的工业环境而设计,采用全灌封技术,拥有良好的抗拉伸、振动、防水和抗电磁干扰能力,防护等级达到 IP67,耐温可达70℃。可以直接安装在恶劣的工业现场中。其二,是一体化独立模块,总线耦合器和I/O集成一体,每个模块即为一个DevicnNet节点,其三,I/O点数是16点,可以同时控制3台电机,而且I/O点可以通过软件自由定义输入输出类型,这样一来输入输出点就可以互为备用,这项功能非常的灵活实用。其四,拥有强大的故障自诊断能力,可以针对每个输入/输出点进行诊断和保护,实时LED显示使设备维护人员能够准确地发现和排除故障,同时故障信号可以通过网络接入监控系统。

3.4 电气分组

因为锅炉各部分的结尘量不同,所以振打的工艺分组是按照锅炉的纵剖面顺着烟气方向分成若干组,每个组内的振打安装在不同的平台上且位置离得很远,很显然,电气箱的配置应该遵循就近配置的原则,同一平台相近的振打接入一个控制箱,这样可以缩短电缆的长度,由此就产生了电气分组。

本例中,按三台电机配一只现场箱为原则进行电气分组。控制箱内设计三个电气控制回响,并配一块16点总线模块,一个控制箱就是一个站点。由于锅炉振打分布极不均匀,有些部位如前后墙处,只有孤零零的一台或两台振打,而且距离其它振打很远,所以,为了方便现场操作,本例中还配置了少量的两回路、单回路控制箱,但是总线模块仍配置16点模块,便于备件的统一和互换。

3.5 总线电缆和电源配置

DevicnNet总线电缆为五芯两对屏蔽双绞线,其中两芯为数据信号,两芯为24V电源。由于模块既有输入又有输出,整体消耗电流较大,考虑到可靠性,专门为输出点配置辅助电源。辅助电源电缆通过T型头接入总线模块。经计算,每条网络配置两块冗余的开关电源,容量为220VAC/24VDC 10A,考虑到现场的恶劣环境,电源选用西门子IP67防护等级。

总线模块正常工作电压在18-26VDC,由于网络距离较长,24V供电压降较大,经计算,最长的网络终端电压低于18V,因此,每隔5只模块设一个电压补偿点,由辅助电源电缆接入。

3.6 桥架及走向设计

电气电缆敷设采用树形结构,在锅炉中部设置垂直桥架,每台平台设置水平分支桥架。为了减少干扰提高网络的可靠性,总线网络电缆设置独立的走线槽,与电气电缆全程严格分开,同时总线电缆沿锅炉平台按照“S”形走向敷设,尽可能的缩短网络总长度。

4 PLC控制和上位监控系统的设计和配置

4.1 PLC 系统配置

考虑到共有六条DevicnNet网络,I/O硬点和软点数量较大,为了保证可靠的通讯和快速响应,PLC选用美国Rockwell公司ControlLogic5000系列。CPU选用1756-L72。总线适配器选用1756-DNB。

4.2 控制逻辑

振打控制方式有三种:现场机旁操作,上位机系统启动以及上位机单组单独启动。

现场机旁操作:当现场转换开关打到“机旁”时,通过现场控制箱“启动”“停止”按钮操作单台振打电机。

上位机系统启动:当各组选择“自动”状态时,参与整个系统自动启动。每组按组号顺序依次启动,间隔时间一分钟。

上位机单组单独启动:当组状态选择“手动”状态,通过上位画面上的手动按钮“启动”“停止”控制该组的启动和停止。

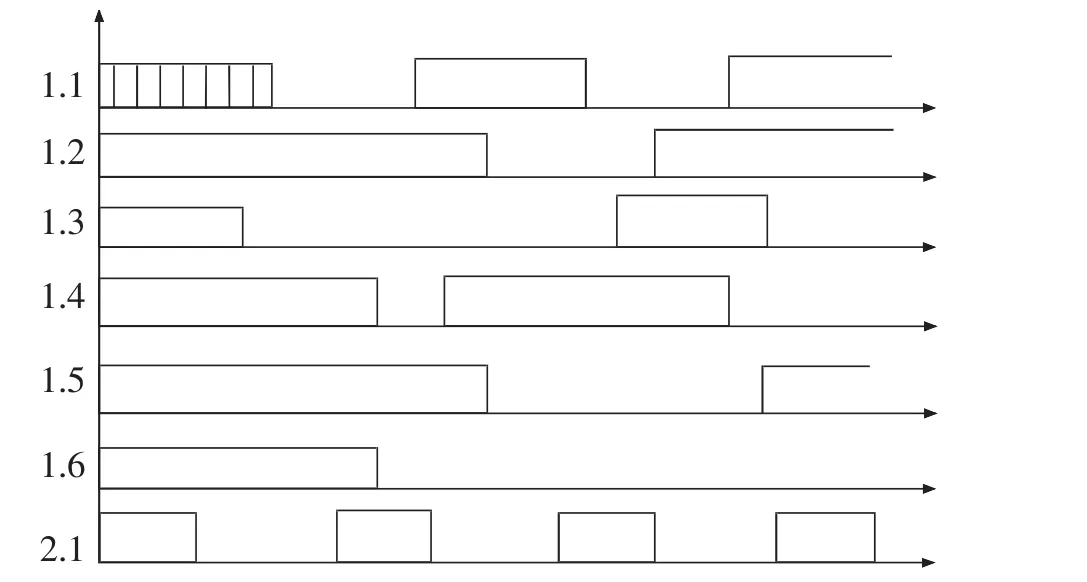

程序控制时,每组的运行是单独的周期运行,运行时间初始设置为三分钟,暂停时间设置为十五分钟。即每组运行三分钟后暂停十五分钟,十五分钟后又自动启动,周期运行。图2为振打系统控制时序图。

图2 振打系统控制时序图

4.3 监控画面设计

按照振打在锅炉上的安装位置,显示振打的转换开关、运行、故障等输入信号,清晰明了,见下图3为锅炉系统中部分振打设备运行状态。图中左面为转换开关的状态监视,右侧为各侧打的运行和故障显示。另外,为了便于调试和维护,将总线模块的故障诊断信息通过网络引入PLC监控,当总线模块出现短路或开路故障时,画面中的状态灯会变色并发出报警。

图3 部分振打设备运行状态监控画面

5 应用与维护心得

现场总线网络是设备级的自动化网络,与常规的自动化网络不同的是:网络设计方案需要紧密地结合相关电气设计,综合考虑传输距离、传输速率、节点分配、拓朴结构、模块选择、现场箱布置、电缆桥架安装走向、电气控制等诸多因素,这些因素是相互关联而且相互影响的,所以必须结合在一起考虑,因此,建议自动化和电气两方面设计人员要经常沟通,最好是联合设计,尤其是前期的方案设计时,必须两方设计人员共同讨论确定。

DevicnNet网络每段最大通讯距离是500m,这是一个理论数据,实际应用中受使用环境、安装方式等原因影响较多,具有不确定性[7]。在做网络规划时,建议先按最大400m配置中继器,在网络调试通畅后再试着取消中继器。本例中最初的配置是:FFB两条总线各配一只中继器,4#CFB总线配两只中继器。在安装调试中,我们尝试着取消了FFB网络中继,CFB网络中继器减至1只,结果网络运转也相当正常,所以最终我们取消了中继器,对于网络来说,直连是最稳定的,多一个中继器就多一个故障点。

IP67防护等级的现场总线模块是通过电缆接插件与电缆连接的,这些针座或孔座形式的连接头只有在电缆放到位后再安装,现场接线的工作量非常大。工业现场的环境一般都是比较恶劣的,所以现场接线质量无法保证。因为连接头的接线“虚接”或接线错误而造成网络不通或站点扫描不到的故障屡有发生。以本项目为例,每个模块需要接四个连接头,整个工程需要在现场接几百个连接头,所以,调试时遇到最多的故障就是连接头接线没有接好。因此,建议选用预铸型电缆,这种电缆在出厂时已将连接头压铸在一起,既省去了现场接线的工作量,又避免了误接线。值得注意的是,要想使用预铸电缆,必须要事先测算好每个模块间的距离以确定电缆的长度,当测算的结果是需要多种长度的预铸电缆时,比如说有5~6种,那么可能需要重新确定站点分配方案。这部分工作需要花费一定的时间和精力的。本项目在方案设计时也曾考虑过使用预铸电缆,后因工期太紧而放弃了。如果条件和时间允许,使用预铸电缆是个理想的选择。

本项目的设备控制非常简单,但是因为设备基数大,I/O点数多,工程设计时容易“张冠李戴”。因此建议在做设计之前,先对设备编号、现场箱编号、分组号、I/O点名称、地址分配、站点分配、中间变量等编号进行完善并拟出对应表,在安装阶段用挂牌或贴标签等形式及时进行标识,这样做不仅方便调试阶段的对点工作,也有利于项目实施后的系统维护。

6 结语

本文依照实际应用,就总线网络配置中的相关策略和经验进行分析和总结,希望对于现场总线技术在铜冶炼行业的应用推广起到借鉴作用。

[1] 夏德海.现场总线技术[M].北京:中国电力出版社,2003:5-6.

[2] 黄汉.现场控制总线之DeviceNet技术[J].武昌理工学院学报,2013(1):107-109.

[3] 张尧,李坎.余热锅炉振打清灰装置的设计[J].余热锅炉,2013(2):17-19.

[4] 邱公伟.可编程控制器网络通讯及应用[M].北京:清华大学出版社,2000:121 -122.

[5] 邬宽明.现场总线技术应用选编[M].北京:北京航空航天大学出版社,2003:89-91.

[6] 孔凡强,王军.DeviceNet现场总线技术在济钢3200m3高炉的应用[J].电工技术,2013(6):40-41.

[7] 阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,1999:58-60.