涡扇发动机主燃油流量监控模型的建立及验证

郝晓乐,申世才,齐海帆,高 扬

(中国飞行试验研究院发动机所,陕西 西安 710089)

1 引言

新型航空发动机的飞行试验,特别是装配新型航空发动机的单发飞机的飞行试验,具有很高的危险性。为保证飞行安全,需随时关注发动机的工作状态,对比重要参数随时间的变化情况,分析、判断发动机工作的可靠性和安全性,预测可能产生的故障并及时排故。燃油流量是发动机的一个主要性能参数,实际反映了发动机的耗油率,其数值变化体现了发动机性能衰减的程度,也是直接影响飞机性能的重要因素[1]。在一定程度上,燃油流量还可反映出发动机的健康情况,有助于地面人员发现潜在的问题和故障。然而受测试条件的限制,单发飞机通常无法安装燃油流量计,某型涡扇发动机试飞时也存在同样问题。为确保其飞行试验安全,本文利用在发动机上加装的传感器和电子控制器测得的参数,间接得到主燃油流量,建立了该型涡扇发动机主燃油流量监控模型,并利用装机后的地面试验数据对其进行了验证。

2 涡扇发动机主燃油系统

该型涡扇发动机的主燃油系统,由主燃油泵调节器、发动机进口温度感受附件、管路、主燃油系统燃油滤等组成,主要负责供给发动机主燃烧室的燃油,并为发动机消喘装置、风扇进口可调叶片装置、高压压气机可调静子装置供油。主燃油泵调节器是带机械液压备份的电调执行机构,可保证主燃油系统在数控系统和备份系统下正常工作,实现对发动机主燃油流量的控制。

以稳态时的转速控制为例,当油门杆稳定在发动机慢车域及慢车以上任意位置时,电子控制器根据油门杆位移、环境温度等信号,向主供油控制电磁阀发出电信号,通过主燃油计量装置的主供油控制电磁阀和执行活门,改变计量开关位置,控制供向主燃烧室的油量,实现发动机转速闭环控制,从而保证发动机稳态转速与油门杆位置对应。整个过程中,来自飞机燃油系统中的燃油进入燃油增压泵,增压后沿导管进入总燃油滤,过滤后进入主燃油泵调节器,再经主燃油计量装置分配,进入主燃烧室管路内,最后经喷嘴雾化、燃烧。

3 建立主燃油流量监控模型的基本思路

受测试条件限制,该型发动机上没有安装燃油流量计,只能通过间接计算得到主燃油流量。而该型发动机是以全权限数字电子控制(FADEC)系统为主控制系统,以机械液压系统为备份控制系统。因此,期望建立的主燃油流量监控模型,能全面反映发动机气路、燃油流路及电调系统的工作状态。

图1显示了沿发动机气路安装的压力传感器的分布情况。从发动机加装参数看,在发动机燃油流路上也分布有很多压力测量装置,可通过喷嘴前后的压力差计算流过喷嘴的燃油流量,从而得到主燃油流量。FADEC系统控制下的主燃油流量,由主燃油泵调节器感受发动机进口温度、转速等参数计算得到,与主燃油计量装置上计量开关的位移成一定关系。通过对比流经喷嘴和主燃油计量装置的燃油流量,就可建立主燃油监控模型,全面了解发动机各系统的工作状况。

图1 沿发动机气路的压力测点分布Fig.1 Distribution of pressure measuring points in gas-path

本文所采用的数据均在地面状态下测得,包括发动机地面台架试验数据和装机后的地面试验数据。通过地面台架试验数据计算得到流经喷嘴的燃油流量,而流经主燃油流量计的燃油流量由电子控制器的控制规律给出。建立监控模型后,利用装机后的地面试验数据可验证监控模型的准确性。

4 主燃油流量监控模型

4.1 WfHS与的函数关系式

从主燃油系统的工作过程看,由于燃油系统的回油调节量非常小,当发动机不存在消喘、防喘指令,不需要调节风扇进口可调叶片和高压压气机可调静子等附件装置(按给定稳态控制规律控制),即发动机燃油无额外消耗时,经喷嘴雾化的燃油流量即为发动机的主燃油消耗量。

该型涡扇发动机主燃烧室喷嘴为双油路离心式喷嘴,分为主、副油路,分别由节流活门1和单向活门2控制。在较小油量时,为保证供油压力和雾化质量,只有单向活门2开启,即副油路供油;当燃油油量增加到一定程度时,节流活门1打开,主、副油路同时供油[2]。双路双喷嘴形式使喷嘴具有较宽的供油范围,能保证发动机在任何工作状态下都获得所需的供油量和良好的雾化质量[3]。

主燃烧室内共计m个喷嘴,除点火电嘴两侧的燃油喷嘴流量为放大型,其余均为标准型。每个喷嘴的流量可表示为:

式中:Qn为单个喷嘴的燃油流量,Vn为燃油流速,An为喷嘴出口面积,ρ为燃油密度。根据伯努利方程,式(1)可改写为:

式中:Δp为喷嘴进出口压力差。喷嘴前压力即为燃油总管压力pf;喷嘴后压力实际应为燃烧室总压,但在发动机上并没有测量,可用理论上相差不大的高压压气机后压力p31代替。有:

则整个主燃烧室消耗的燃油流量Wf为:

假设每个喷嘴出口前后的压差相同,流经各喷嘴的燃油密度也相同,则式(4)可简化为:

即发动机的主燃油流量与喷嘴前后压差的开方成正比,通过实际试验数据即可得到两者函数关系。

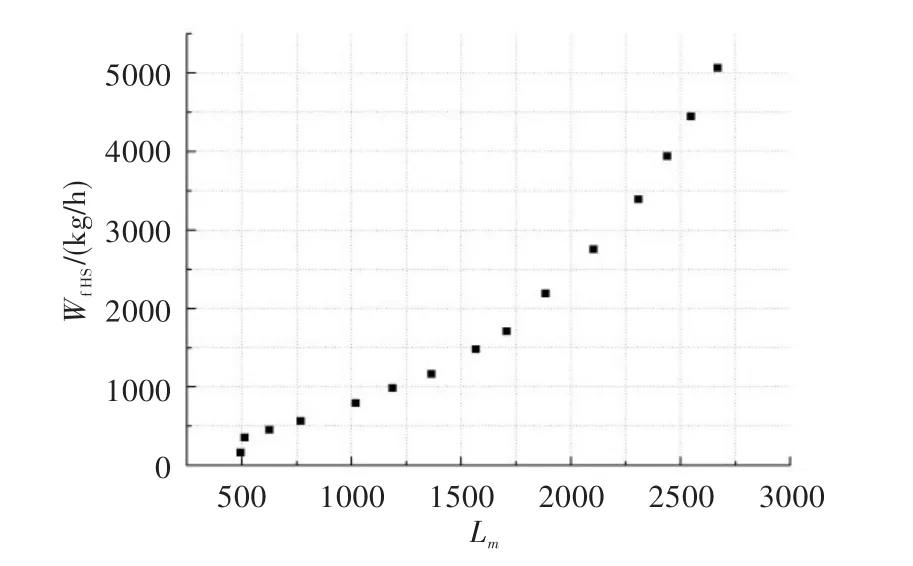

该型涡扇发动机地面台架试验时,在主燃油管路上安装了流量计,获得了充足的试验数据。图2示出了4次地面台架性能试验中所测压差的开方与Wf的数值。由于几次试验期间大气条件变化较大,Wf分别按式(6)和式(7)进行了换算[4,5]。

图2 地面台架性能试验中WfHS随的变化情况Fig.2 WfHSvs.of bench test

式中:p0=101325 Pa,T0=288.15 K,pH、TH分别为非标准大气条件下的环境压力和温度。

从图2中可看到,数据具有较好的重复性,主燃油流量随压差的开方大致成线性分布,两者间的相关性系数为0.996。该型涡扇发动机通过喷嘴前后压差Δp控制双油路供油方式,当Δp≥0.15 MPa时,活门2打开,副油路开始供油;当Δp≥0.80 MPa时,活门1打开,主、副油路同时供油。将主燃烧室内的m个喷嘴看作一个总喷嘴,通过拟合试验数据就可得到主油路和副油路的流量曲线,再分段推导即可得到不同压差范围内发动机主燃油流量与压差的开方的函数关系式。

选取换算后的第4次试验数据作为拟合基准,主油路(活门1)和副油路(活门2)的流量曲线分别如式(8)、式(9)所示。

则WfHS与的函数关系式为:

图3(a)给出了第4次台架试验实测主燃油流量的换算值与按式(10)拟合得到的主燃油流量换算值的对比情况,最大相对误差为1.52%。图3(b)为第3次台架试验实测主燃油流量的换算值与按式(10)计算得到的主燃油流量换算值的对比情况。可见,以第4次试验数据为基准得到的函数关系式与第3次试验实测数据的符合性依然很好,最大相对误差为3.69%。这说明式(10)具有一定的工程通用性,可用于表征WfHS与的函数关系。

图3 第4次和第3次台架试验实测主燃油流量的换算值与计算值的对比Fig.3 Comparison of the fourth and third test data of corrected main fuel flow with computed results

4.2 WfHS与Lm的函数关系式

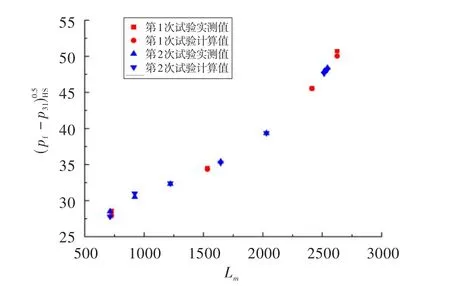

该型涡扇发动机燃油系统是带有数字电子控制器的供油调节系统。参考前文介绍的发动机稳态转速控制方法,主燃油系统的燃油流量受电子控制器严格控制,通过主燃油计量装置上计量开关的位移Lm即可估计主燃油流量的大小。图4示出了电子控制器给定的主燃油计量开关位移与主燃油流量的对应关系。图中的主燃油流量按控制规律在标准大气条件下计算得到,也以WfHS表示。由于数据点过少,需拟合得到两者的函数关系式。

图4 主燃油计量开关位移与主燃油流量的对应关系Fig.4 Relationship betweenLmandWfHS

对比多种拟合方法,确定采用三次多项式拟合,同时除去数据中的最小点。这样既可得到较好的拟合精度,又不会造成拟合公式过于繁琐,影响实际使用。WfHS与Lm的函数关系式为:

图5对比了控制器计算的主燃油流量给定值和拟合结果,最大相对误差为2.64%。由于该型涡扇发动机地面台架试验时Lm测试解析有误,无法使用试验结果验证式(11)。

图5 不同主燃油计量开关位移下控制器计算的WfHS给定值与拟合值的对比Fig.5 Comparison of computed results ofWfHSunder differentLm with fitted results

4.3 主燃油流量监控模型的建立和验证

通过前文的推导,获得了WfHS=f()及WfHS=f(Lm)的函数关系式。由于在试验载机上没有加装主燃油流量测量装置,上述两个函数关系式不能直接监控发动机状态。联立两式,建立监控模型:

方程左侧表征了加装参数与主燃油流量的函数关系,右侧表征了电子控制器参数与主燃油流量的函数关系。对比两者,可通过加装参数判断电子控制器的工作状态,及时发现主燃油计量装置故障;反之,亦可通过电调参数发现加装传感器、压气机气路或燃油流路故障。

发动机装机后,测量pf和p31的加装传感器均未更换,可利用装机状态下的地面试验数据验证式(12),结果如图6所示。图中按式(7)换算。可见,实测值和计算值吻合性很好,最大误差为2.53%,即第二次试验数据中的最小点;其余各数据点误差都在1.00%以下。因此可认为式(12)构成的监控模型具有较好的准确性和工程通用性,能够在该型涡扇发动机飞行试验中长期使用。

图6 装机后实测试验结果与监控模型计算结果的对比Fig.6 Comparison of installed engine ground test data with computed results

5 结论

(1)利用发动机地面台架试验数据并结合主燃烧室喷嘴的工作特性,可得到主燃油流量与喷嘴前后压差的开方的函数关系,同时根据电子控制器给定的主燃油流量与主燃油计量开关位移的函数关系,两者联立可建立主燃油流量监控模型。

(2)利用该型发动机装机后的地面试验数据对建立的监控模型进行的验证表明,监控模型的计算值与两次试验的实测值符合性很好,最大误差仅为2.53%,该监控模型具有较高的准确性和工程通性。通过比较当天飞行数据与模型的符合程度,可以帮助地面人员及时发现发动机主燃油系统和核心机气路的异常,排除潜在故障,确保飞行安全。

[1]耿 宏,揭 俊.基于QAR数据的飞机巡航段燃油流量回归模型[J].航空发动机,2008,34(4):46—50.

[2]陈 俊,吉洪湖,张宝诚.双路离心喷嘴雾化特性的实验[J].航空动力学报,2010,25(4):774—779.

[3]陈 俊,张宝诚,马洪安,等.某型航空发动机燃油喷嘴的试验研究[J].燃气涡轮试验与研究,2006,19(3):40—43.

[4]曹慧玲,周百政.QAR数据在航空发动机监控中的应用研究[J].中国民航大学学报,2010,28(3):15—19.

[5]李树人.航空燃气涡轮发动机原理[M].西安:中航一集团飞行试验研究院,2006:118—119.

——湿气测试法(下)