微型商用车车架结构分析与优化

袁 理 ,廖 震 ,刘洪光 ,徐中明

(1.重庆科技学院,重庆 400050;2.重庆大学,重庆400030;3.重庆电子工程职业学院,重庆 401331)

本文基于有限元法对国内某自主品牌微型商用车车架进行刚度和模态分析,在不降低刚度和模态性能的前提下,最大限度地减轻质量,以实现车架轻量化。

1 建立车架有限元模型

1.1 几何清理与简化车架模型

设计的车架UG三维图如图1所示。将UG模型保存为IGES格式,再把IGES格式文件导入到Hypermesh中,对其几何数据进行处理,修补破损的曲面、删除重叠面、释放被误约束的点和线等。

图1 车架原始几何模型

1.2 划分网格

运用Hypermesh划分车架有限元计算模型网格,以及运用二维壳单元进行网格离散。在建模过程中,主要选择四边形单元和少量的三角形单元,以满足网格过渡的要求。定义单元类型为mixed型,控制三角形单元比例小于8%,单元尺寸为8mm。

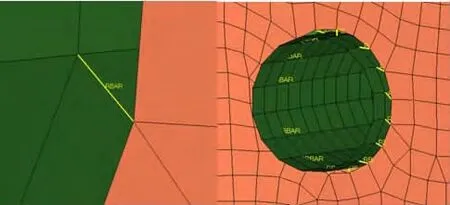

车架的焊点质量直接影响车架性能。运用联接方式模拟传递力和力矩效果。在车架结构中,点焊主要传递拉力和剪力。在实际工程结构中,人们更加关心点焊的力学性能,所以通常选择能够模拟点焊力学性能的单元进行模拟。影响焊点模拟精度的主要因素是焊点间的距离。为了保证计算精度,焊点间距不超过10mm。采用Hypermesh提供的连接体(Connector)来实现零部件之间的装配,并采用 weld类型点焊和连接体(connector)自动生成焊点单元。车架点焊模拟结果如图2所示。

图2 车架点焊模拟图

1.3 车架材料特性

使用的车架材料是16Mn钢,它的物理性能指标分别是弹性模量E为200GPa、密度ρ为7800 kg/m3、泊松比μ为0.3;它的机械性能指标分别是最小屈服强度360MPa、最小抗拉强度510MPa、最大抗拉强度610MPa。

2 车架结构静力学分析

2.1 车架静强度分析

静强度分析主要分析固定不变载荷作用下结构的位移、应力、应变及反力等的大小。

2.1.1 确定边界约束条件

为模拟汽车在静止或匀速运动时的受力状态,在前悬架处约束 Z方向的平动自由度和绕X、Y轴的转动自由度;在后悬架处约束 X、Y、Z方向的平动自由度和绕Y、Z轴的转动自由度。

2.1.2 确定载荷工况

汽车在静止或匀速运动时,车架只承受悬挂以上部分的载荷,包括车身和车架的质量、各总成和有效载荷的质量。当汽车满载时,车厢按照均布载荷施加,发动机、驾驶室等总成的载荷集中施加。载荷施加情况如图3所示。货车驾驶室质量(含乘客2人)为275 kg,发动机质量为150kg,车厢质量(满载)为900kg。

图3 车架静力学分析有限元模型

2.1.3 结果分析

通过分析可知,车架最大应力为162MPa,低于72MPa,远低于材料的屈服极限 360 MPa,即该车架所受静强度远远低于材料的强度极限,能够满足车架的性能要求。

2.2 车架刚度分析

反映车架刚度的指标有多个,其中最重要的是车架的弯曲刚度和扭转刚度。

2.2.1 车架抗弯刚度分析

车架弯曲刚度是指为使汽车车架产生单位挠度所需的载荷,或载荷与引起车架最大挠度值之比。为了方便计算,可以把车架整体简化成一根具有均匀弯曲刚度的简支梁,在梁的中间施加集中力,测得简支梁垂直方向的最大挠度,就可以得到近似车架简支梁的弯曲刚度值。 弯曲刚度值 EI(Nm2)的计算公式如下:

EI=Fax(L2-a2-x2)/6Ldzmax

式中,EI——简支梁弯曲刚度;

F——集中力载荷;

a——支点到施加集中力载荷点的距离;

x——支点到测点的距离;

L——两支点的跨距;

dzmax——测点的挠度。

通过计算得到车架弯曲位移变形图,如图10所示。加载部位下面最大位移值为1.36㎜,支点到施加集中力载荷点的距离a=1390㎜,支点到测试点的距离x=1390㎜,两支点的跨距 L=2780mm。车架弯曲刚度 EI=3.29×105Nm2。

图4 车架弯曲位移图

2.2.2 车架抗扭刚度分析

汽车车架扭转刚度可以用车架在扭转载荷作用下产生的扭转角的大小来描述。平均扭转刚度以车架轴距间单位扭转角所承担的扭矩来描述。车架扭转角是在扭转载荷的作用下前后轴两横梁相对的回转角。扭转刚度Gp的计算方法有两种。

第一,包含车架轴距L的扭转刚度Gp的计算公式

扭转刚度Gp的单位是N·m2/rad。

第二,不包含车架的轴距L的Gp计算公式为:

式中:Cp为扭转刚度, 单位为 N·m/°;T 为扭矩,单位为N·m;F为载荷,单位为N;L为轴距,单位为m;b为力臂,单位为m;θ为扭转角度;d为测点处到支撑处的距离,单位为m。

得出的扭转刚度Gp的单位为N·m/°。

两种公式计算扭转刚度的效果相同。本文采用第二种方式计算扭转刚度,并且以前悬挂支撑处的扭转刚度作为车架的扭转刚度 (即d=b),其计算公式简化为:

计算车架抗扭刚度有限元、约束后悬架与车轮连接处的三个平动自由度、以及前悬架与车架右边连接点的3个平动自由度。在前悬架与车架左边连接点上加载铅垂方向的集中力,大小为1000 N。

车架扭转位移变形图如图5所示。车架在Z方向最大位移h=10.212mm,车架左右前悬的距离 b=738 mm,计算可得车身的扭转刚度 Cp=930.4 N·m/°。

图5 车架扭转位移变形图

3 车架模态分析

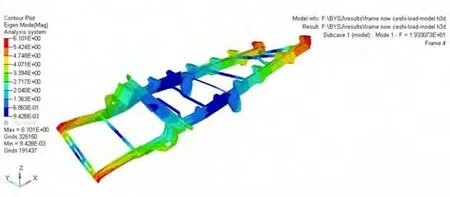

车架进行自由模态分析。有限元分析模型可以采用已经建立的车架模型,没有施加载荷和任何约束。前七阶模态有限元模态的固有频率如表1所示。1-3阶振型图分别由如图6、图7、图示8所示。

表1 模态分析的固有频率及参考频率

与同类车型相比较,该车架前四阶频率较高,刚性较好。从振型来看,车架的第1阶表现为车架扭转,第2阶和第3阶振型表现为车架弯曲;第4和第5阶振型是弯扭组合模态,第6和第7阶振型表现为局部变形。

图6 车架的一阶模态振型图(一阶扭转,绕x轴)

图7 车架的二阶模态振型图(一阶弯曲,绕y轴)

4 优化车架

在保证车架刚度、强度等性能不变的前提下,通过改变部分板件厚度,以降低车架总质量,实现车架轻量化。

4.1 优化描述

(1)设计变量值。根据车架结构特点,确定两根纵梁组成板件的厚度。为方便计算,确定板件厚度t为2.0mm。为了满足轻量化设计要求,要求其变化率小于10%。

(2)状态变量值。根据计算的刚度指标,以及保证车架在弯曲工况下的刚度条件,选择其在Z方向的最大位移为状态变量值。

(3)优化目标。实现轻量化的根本就是减轻车架质量,因此将车架总质量设定为优化目标。表2反映需要优化的问题。

表2 优化问题描述

4.2 优化结果分析

根据目标函数和约束条件,通过对车架纵梁板件进行优化分析,弯曲刚度车架优化厚度为1.83mm(圆整为1.8mm)。优化前后的模态比较如表3所示,优化效果表4所示。

表3 模态分析比较

表4 静强度和刚度比较以及质量优化效果

由表3可知,对车架进行优化设计后,车架模态变化不大。由表4可知,优化后车架弯曲刚度减少7.3%,扭转刚度减少8.0%。通过比照参考车架数据表明,本车架扭转刚度偏大,优化后的刚度能够满足要求。优化后车架的质量减轻了5.4%,效果明显,达到了轻量化的目的。

5 结语

建立车架有限元模型,通过满载弯曲工况和满载扭转工况对车架进行静力学响应分析、模态分析,验证表明该车架结构设计合理,达到了轻量化的目的。

[1]Ao.Kazuo,Niiyama.Analysis of torsional stiffness share rate of truck frame[J].Technical PaperSeries,1991:18-21.

[2]Hadad,H,Ramezani,A.Finite element model updating of a vehicle chassis frame[J].Proceedings of the 2004 International Conference on Noise and Vibration Engineering,2004:1817-183l.

[3]陈大陆,何志刚,朱茂桃,等.车架结构设计优化[J].拖拉机与农用运输车,2004(2).

[4]刘齐茂.汽车车架的结构优化设计[J].机械设计与制作,2005(4):1-3.

[5]李红,张海峰,王忆望,等.基于Hypermesh的电动汽车车架结构优化设计[J].扬州大学学报(自然科学版),2012,15(1):38-41.

[6]宋宏伟,赵桂范,杜星文.提高汽车耐撞性的能量吸收结构撞击吸能特性研究,汽车技术,2000(11).

[7]郑兆昌.汽车车架的固有频率和振型计算.汽车技术,1982,7(4):41-45.

[8]芦苇.重型载货汽车车架模态分析[J].汽车科技,2009.