引起阻焊膜色差的关键因素分析

曾娟娟 陈黎阳 乔书晓(广州兴森快捷电路科技有限公司,广东 广州 510730)

引起阻焊膜色差的关键因素分析

Paper Code: S-049

曾娟娟 陈黎阳 乔书晓

(广州兴森快捷电路科技有限公司,广东 广州 510730)

在PCB阻焊外观品质控制中,阻焊的颜色是比较重要的一项控制点,对于使用同一型号阻焊油墨的一款生产板,板面阻焊出现明显的色差,客户一般不接受,目前业内对于引起阻焊色差的深层原因罕见报道。本文主要针对阻焊色差问题,研究了阻焊厚度、预烘时间、曝光能量、热固化温度时间等对阻焊颜色的影响,尝试从光学角度和阻焊的微观结构来解释引起阻焊色差的根本原因,同时研究了阻焊膜的色差所带来的可靠性问题,从结合力和其耐化学性方面做深入探讨。

阻焊;色差;结合力;耐化学性

1 前言

阻焊工序是PCB制造中非常重要的一个流程,阻焊膜对PCB主要起到防焊和保护板面的作用,在众多阻焊品质控制点中阻焊的颜色也是重要的一项。阻焊的颜色种类比较多,应用最普遍的是绿色,对于使用同种颜色阻焊油墨的生产板,若成品板的阻焊出现明显的色差,客户一般不会接受,主要是担心可靠性问题。

在阻焊制作过程中,阻焊色差问题困扰着厂家,一直找不到具体的原因和合适的解决办法。此外,生产板还要经过后续的一些高温测试(可焊性测试、热应力测试等)和打件(回流焊)过程,阻焊油墨本身的抗高温变色性能也是其非常重要的一项性能,对于阻焊油墨本身高温变色情况和变色的原因鲜少见报道。

本文针对阻焊色差问题,从光学角度和物质的微观结构分析色差产生的机理,通过研究阻焊膜厚度、预烘时间、曝光能量、热固化温度时间等对绿色阻焊膜颜色的影响,探索引起阻焊色差的关键因素,并深入分析其导致阻焊色差的根本原因以及对可靠性的影响。

2 阻焊色差产生的机理分析

从光学上来说,对于本身不发光的物体,当我们在光线下观察它时,人眼接受到的是从物体反射和透射出来的光线,其颜色由它反射和透射出来的光线的波长决定,特定的波长对应特定的颜色。人眼可观察到的可见光是由七种颜色的光组成,而实际上我们观察到的颜色远远不止七种,但是任何颜色都是可见光七种颜色按照一定比例组合而成。

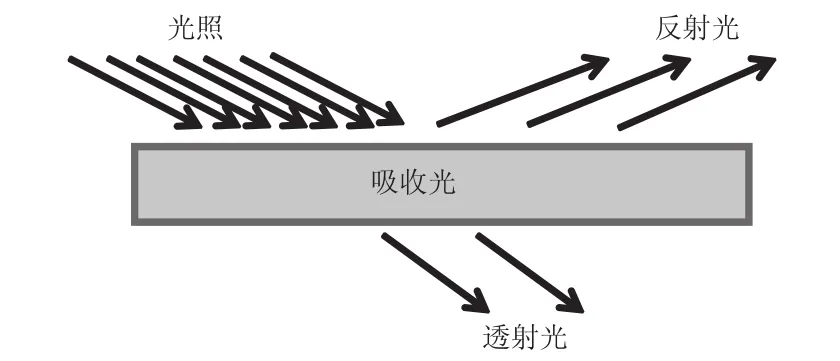

当白光照射到物体上时,物体会对白光发生吸收、反射和透射的作用,如下示意图所示,这种吸收作用取决于物体的化学结构,特定的化学结构吸收特定的波长,当吸收的光为可见光时物体显示特定的颜色,如黑色代表物体对可见光全部吸收,纯绿色代表物体吸收了可见光中除绿色外其他颜色的光,如吸收的波长不在可见光范围时物体为白色,颜料的基本原理就是基于此点;而反射和透射的作用与物体的结晶情况(包括结晶数量、晶体大小和晶体的分布情况等)和厚度等有关。

图1 物体对光的作用示意图

绿色UV感光阻焊油墨由树脂体系、有机溶剂、无机填料以及颜料等组成,通过丝印工艺在PCB板面形成的阻焊膜是一种复合材料,由白色结晶的填料粒子和绿色结晶的颜料粒子随机分布在透明不结晶的交联树脂体系中组成,是一种半透明膜。白光照射在阻焊膜上,到达填料粒子上的可见光被完全反射回去,到达颜料粒子上的可见光一部分波长被吸收,绿光被反射回去,从而赋予阻焊膜绿色,到达树脂上的光被吸收一部分波长后发生折射,最终会有一部分光透过阻焊膜到达底部材料,底部材料再对这部分光进行吸收、反射,最终会有部分反射光穿过阻焊膜透射出来,与阻焊膜反射的光混在一起,影响阻焊膜的颜色,如图2所示,从左到右可以看到不同的底部材料上阻焊的颜色相差明显。

图2 底部材料对阻焊颜色的影响

综合前面的分析可知,对于阻焊膜而言,其颜色由膜厚、填料粒子和颜料粒子的含量、大小和分散情况、树脂体系的化学结构以及底部材料的属性决定,其中填料粒子和颜料粒子的含量、大小和分散情况由油墨型号确定;膜厚由丝印工艺开油稀释剂添加含量、丝印压力等决定;树脂体系的化学结构受曝光能量和受热历史的影响;底部材料的属性由材料种类决定,笔者研究的色差是同种底部材料上阻焊的色差,受热历史对底部材料的属性也可能会有一定影响。

3 引起阻焊膜色差的关键因素探索实验

3.1 实验过程

通过丝印工艺将同一型号油墨印到PCB上,以常规生产参数制作基准板,通过改变稀释剂添加量、预烘时间、曝光能量或后固化时间等参数,制作不同水平的测试板,比较阻焊厚度、预烘时间、曝光能量和后固化时间单因素变化引起的色差。预烘的温度统一为75 ℃,后固化温度统一为150 ℃。

3.2 结果分析

对比预烘时间分别为30 min、45 min和60 min的测试板阻焊无色差,说明预烘时间的长短对阻焊膜的颜色无影响。

对比曝光能量分别为300J、600J和900J的测试板阻焊也无色差,说明曝光能量的大小对阻焊膜的颜色无影响。

3.2.1 阻焊膜厚度对阻焊膜颜色的影响

图3为阻焊厚度不同的两块测试板大铜皮区域、基材/下基材区域、基材/下铜皮区域的阻焊膜颜色。由于阻焊膜为半透明膜,越薄对光线的吸收和反射越少,透射到底部材料上的光线更多,从底部材料反射回来的光线也更多,更容易显示出底部介质的颜色,使得阻焊外观颜色更偏向于底部介质颜色,所以阻焊膜越薄的测试板,大铜皮区域阻焊外观颜色越偏铜面颜色,基材/下基材(基材为黄色)区域阻焊外观颜色越偏黄色,而基材/下铜皮区域阻焊颜色介于前两者之间,因为基材也有一定的透光性,光线透过阻焊膜后还能透光基材到达下面的铜面,实际上观察到的颜色是阻焊膜、基材、铜面三种颜色的组合。

图3 阻焊厚度不同引起的色差

3.2.2 后固化时间对阻焊膜颜色的影响

图4为固化时间不同的测试板大铜皮区域、基材/下基材区域、基材/下铜皮区域的阻焊膜颜色(厚度一致)。未固化的样和正常固化1 h的样三个区域的阻焊都有色差,未固化的样阻焊颜色更偏向于底部材料的颜色,说明固化后阻焊膜的透光性变差,这可能是因为两方面的原因,一方面是固化后的样相对于未固化的样树脂体系的化学结构发生了变化,对可见光的吸收性可能也产生了相应的变化,另外一方面固化过程伴随着自由体积的收缩,阻焊膜的微观结构越来越致密,透光性变差。需要说明的是,正常固化1h的板阻焊几乎完全固化,与未固化的板相比是两种极限情况,由于人眼对于颜色微小变化的辨识度有限,当阻焊膜固化程度差异不是很大时可能观察不到色差。

对比固化1 h、3 h和6 h的测试板,发现只有大铜皮区域阻焊有色差,随着固化时间的增加越来越偏黄色,而其他两个区域阻焊无色差。由于测试板基材为高Tg材料,在150 ℃固化温度下长时间烘烤物理化学性质也很稳定,基材区域阻焊无色差说明对于已经固化的阻焊膜,延长固化时间对阻焊膜本身的颜色和透光性影响不大,大铜皮区域阻焊的色差来自于底部铜面颜色的变化。从本质上说,固化后的阻焊涂层是一种有一定交联密度的长链高分子化合物涂层,分子链之间有一定空隙,小分子可以通过;填料粒子和颜料粒子与树脂之间也存在一定空隙,小分子可以通过,所以从阻焊膜的微观结构来看,空气中的氧气可以穿过阻焊膜的微观空隙到达底部铜面上,使铜面发生氧化变色。

图4 后固化时间不同引起的色差

3.3 实验小结

(1)在阻焊的制作流程中,阻焊膜的厚度和后固化的温度时间对阻焊膜的颜色有影响。

(2)阻焊膜樾薄,其透光性越好,越容易显示出底部材料的颜色。

(3)随着固化过程的进行,树脂体系的化学结构发生变化,阻焊膜的微观结构也越来越致密,透光性变差,当阻焊膜固化程度差异很大时可以观察到色差。

(4)后固化时间过长,对阻焊膜本身的颜色无影响,基材区域阻焊颜色不会发生变化,但是铜面区域的阻焊颜色会发生变化,可能是氧气透过阻焊膜将铜面氧化导致的结果,此点笔者下面继续深入探讨。

4 过度烘烤板铜面氧化变色验证实验

从前面的分析可知,后固化烘烤时间过长导致铜面区域阻焊颜色发生变化可能是因为氧气透过阻焊膜使铜面氧化变色,为验证这一点,将正常固化1 h的板和过度烘烤6 h的板退阻焊后对比铜面颜色,再对铜面进行元素分析。

4.1 退阻焊实验

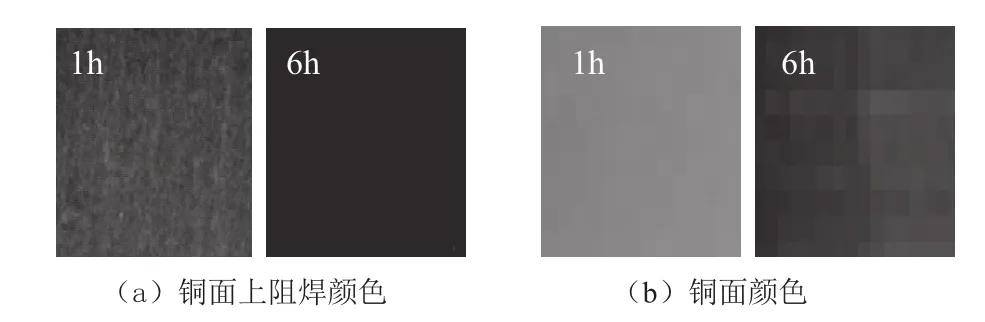

将正常固化1h的板和150 ℃过度烘烤6 h的板在90 ℃、10 wt%氢氧化钠溶液中超声10 min退阻焊,退阻焊前后两板颜色对比如图5所示。退阻焊前,两板基材区域阻焊无色差,铜面区域阻焊色差明显,过渡烘烤的板铜面上阻焊发黄,退阻焊后能明显看到铜面颜色发生变化,有被氧化的迹象。

图5 正常固化1h和过度烘烤6h的板退阻焊前后

4.2 元素分析

对上述两板退阻焊后的铜面进行EDS分析,结果如图6。

图6

从EDS结果来看,过渡烘烤板退阻焊后铜面氧原子含量比正常固化板退阻焊后铜面氧原子含量明显增加,说明过渡烘烤板的铜面是被氧化而出现发黄现象。

4.3 实验小结

通过退阻焊后对比铜面颜色和元素含量,可以证实过渡烘烤的板阻焊膜下的铜面确实是被氧化了,铜面颜色发生了变化,导致阻焊颜色发生变化。

5 油墨本身高温抗变色性能研究

从前面的实验知道,已经固化完全的阻焊膜在150 ℃长时间烘烤阻焊膜本身的颜色不会有变化,但是由于油墨本身是复合材料,其树脂成分在高温条件下具备了降解的特性,由此阻焊膜的颜色是否会发生变化未可知,本实验将对此进行研究。

5.1 实验分析过程

5.1.1 原始样品准备

为排除基底介质氧化对阻焊膜颜色的影响,我们选用铝材作为基底,将正常开油后的绿色阻焊油墨均匀涂敷在铝片上,75 ℃预烘1 h,再150 ℃固化1 h。

5.1.2 TGA分析

对上述已固化阻焊膜进行TGA测试,以10 ℃/ min的升温速度从50 ℃加热到360 ℃,得到阻焊膜的热失重曲线如图7所示。

图7 阻焊膜热失重曲线图

从阻焊膜热失重曲线可以看出,阻焊膜在200 ℃之前物理化学性质比较稳定,重量基本不发生变化,从200 ℃左右开始失重,分为两个阶段的失重,第一阶段从200 ℃到250 ℃,为阻焊膜中有机小分子物质的挥发,第二阶段从250 ℃左右开始,阻焊膜中树脂交联体系开始降解。对比测试前后阻焊膜的颜色,阻焊膜由绿变黑,说明阻焊膜中树脂交联体系的降解为碳化过程,伴随着阻焊膜颜色的变化。

5.1.3 分组烘烤

将上述原始样品分为四组,编号①#、②#、③#和④#,①#为空白对比样,其它样置于鼓风烘箱中260 ℃下恒温烘烤,②#烘烤5 min;③#烘烤10 min;④#烘烤20 min。烘烤后,四组样品颜色变化情况为:②#样颜色几乎无变化,③#有轻微发黄,④#样有比较严重的发黄迹象。将④#样的阻焊膜剥离下来后,发现阻焊膜底部几乎未变色,说明阻焊膜的变色只发生在表层。

5.1.4 元素分析

对①#空白样、④#样阻焊膜表层和底部进行EDS分析,结果如表1。

综合来说,油墨中的成分可以分为两类,有机成分和无机成分,从EDS结果来看,油墨中的无机填料为BaSO4和SiO2,其物理化学性质非常稳定,高温烘烤时不会发生变化。与未高温烘烤的空白样相比,4#样表层和底部油墨中元素含量都有所变化,说明在高温烘烤过程中油墨中的有机成分发生了化学变化,结合前面TGA分析可以知道,这一化学变化即为高温降解,是一种碳化过程,导致了阻焊膜颜色的变化,表层油墨变色明显而底部几乎不变色,说明表层油墨碳化得更厉害。

表1

5.2 实验小结

阻焊膜中有机成分的高温降解为碳化过程,会引起阻焊膜颜色的变化,在260 ℃下烘烤10 min以内,由于碳化不明显阻焊膜变色不明显,只轻微发黄;烘烤20 min以后,阻焊膜表层碳化明显,明显发黄,而底层油墨由于碳化不明显,几乎不变色。

6 色差问题引起的可靠性分析

从前面的实验知道,后固化烘烤时间过长会导致阻焊下铜面被氧化而产生色差,高温烘烤时油墨发生降解也会产生了色差,这两种情况都有可能对阻焊耐化学性和附着力产生一定影响,本实验旨在验证这两种情况下阻焊耐化学性和附着力是否合格。

6.1 实验过程

根据IPC标准对阻焊膜耐化学性能的要求,阻焊膜的耐化学性主要包括耐有机溶剂性和耐各种清洁剂的性能,本实验将验证阻焊膜耐丙酮和酸、碱溶液的能力。

6.1.1 样品准备

选择一款标准的生产板,板面最小阻焊桥宽度为0.1 mm,板边图形参照IPC-TM-650测试标准中关于阻焊附着力测试样品的图形,3M胶带拉力测试板面阻焊桥区域和前面所提的图形区域阻焊附着力都合格后选出三块板子作为测试原始样品。

样品编号A#、B#和C#:A#板不做任何处理作为对比样,B#板于150 ℃烘烤6 h,C#板于260 ℃烘烤20 min。

6.1.2 耐化学性测试

从测试板上的测试区域切取样本,分别浸泡于丙酮、硫酸溶液和氢氧化钠溶液中,一定时间后取出样本,根据样本变化判断相应的耐化学性,测试条件如表2。

表2

6.1.3 附着力测试

对上述浸泡后的样本进行附着力测试,具体方法为在样本表面贴上3M胶带,挤走气泡,用一与样本表面垂直的力将胶带迅速拉下,每次用新胶带。观察阻焊膜是否从基材或铜面上剥离、开裂或分层。

6.2 结果分析

经过烘烤的板阻焊外观如图8所示,B#板只有铜面区域阻焊发黄,C#板整板阻焊明显发黄,3M胶带拉力测试后,两块板都未出现阻焊膜从基材或铜面上剥离、开裂或分层的情况,说明两块板的阻焊附着力都合格。

A# 、B#和C#板的样本在以上几种液体中浸泡后阻焊都未出现溶解、变色、粗糙、发粘等现象,浸泡前后样本示意图片如图9所示。

图8

图9 浸泡前后样本示意图片

对浸泡后的样本3M胶带拉力测试后,A#和C#板的样本都未出现阻焊膜从基材或铜面上剥离、开裂或分层的情况,阻焊附着力合格,而B#板浸泡丙酮和氢氧化钠溶液的样本未出现阻焊膜从基材或铜面上剥离、开裂或分层的情况,但是浸泡过硫酸溶液的样本出现阻焊膜剥离现象,剥离位置为铜面上开窗位置(图10),说明浸泡硫酸后,铜面上开窗一圈阻焊的附着力不够,可能是由于硫酸腐蚀了阻焊边缘下的铜面,将氧化铜溶解,使阻焊与铜面结合不牢固。

图10 B#板浸泡过硫酸的样本阻焊剥离示意图

6.3 实验小结

阻焊膜高温降解不是很严重的情况下,其耐化学性和附着力变化不大,符合IPC标准对阻焊膜耐化学性和附着力的要求,而对于烘烤时间过长导致阻焊下铜面被过度氧化的情况,阻焊膜的耐酸性下降,可能是由于酸性溶液进攻阻焊边缘下铜面,降低阻焊膜与铜面的结合力,3M胶带拉力测试时开窗一圈掉阻焊。

7 结论

引起阻焊色差的因素为阻焊膜的厚度和受热状况:

(1)阻焊层越薄,越容易显示出底部材料的颜色,当阻焊厚度差异较大时,铜面区域和基材区域阻焊会产生色差,铜面区域尤其明显;

(2)阻焊膜在固化过程中微观结构越来越致密,透光性变差,当阻焊膜固化程度差异很大时,铜面区域和基材区域阻焊会产生色差。

(3)后固化烘烤温度过高或时间过长,对基材区域阻焊颜色无影响,但是会导致氧气穿透阻焊层到达底部铜面,使铜面氧化变色,从而导致铜面区域阻焊颜色发生变化。

(4)阻焊膜在高温烘烤过程中,其有机成分发生降解,这种降解为碳化过程,会导致阻焊膜本身的颜色逐渐发生变化,并且阻焊膜表层比底部碳化得更快,更容易变色。

在阻焊下铜面被过度氧化的情况下,阻焊膜的耐酸性下降,经过酸性溶液浸泡后,铜面上开窗位置容易掉阻焊。

[1]纵浩. 中国画颜料老化色差值分析[C]. 安徽大学硕士学位论文, 2005.

[2]高岩磊等. 环氧树脂粘合剂热氧老化行为研究[J].化工新型材料, 2011, 39(2).

曾娟娟,研究生硕士,技术中心 助理工程师。

Study on the key factors of color difference of solder mask

ZENG Juan-juan CHEN Li-yang QIAO Shu-xiao

The color of solder mask is an important control point of the appearance quality of PCB. When PCBs of the same type using a certain type of liquid photosensitive ink show significant color differences, it's generally not received for consumer. However, the underlying reason causing color difference of solder mask has not been reported. This paper mainly aims at color difference of solder mask, in-depth study the effects of thickness of solder mask, pre-baking time, exposure energy and the temperature and time of curing on the color of solder mask, trying to explain the underlying reason causing color difference of solder mask from the optical point of view and the microstructure of solder mask. At the same time, the influence of color difference of solder mask on the binding force between solder mask and board and the chemical resistance of solder mask were studied in this paper.

Solderz Mask; Color Difference; Oinding Force; Chemical Resistance

TN41

A

1009-0096(2014)04-0009-06