CRTSⅠ型双块式无砟轨道道床板轨排框架法施工技术

王志红

(中铁四局集团有限公司,安徽合肥 230023)

CRTSⅠ型双块式无砟轨道结构自上而下依次为钢轨、扣件、轨枕、道床板和底座板(支承层)。道床板施工方法有轨排框架法和工具轨法,轨排框架法集成化程度高,减少了现场轨排组装、提轨等工序,比传统的工具轨法节省劳动力投入。轨排框架法已在多条客运专线、高铁施工中应用。本文结合兰新客运专线无砟轨道施工实践,对道床板轨排框架法施工技术进行研究和总结。

兰新客运专线道床板设计宽2.8 m、厚0.26 m,采用C40混凝土现场浇筑,道床板内设置双层配筋。采用单元式道床板结构,其中路基段每个单元道床板纵向长19.47 m,单元之间设置宽30 mm伸缩缝;桥梁地段板长根据桥梁的实际长度确定,标准道床板的单元长度为6.5 m(含伸缩缝0.1 m),异型道床板的单元长度根据梁长调整,最短不小于4.2 m,最长不大于7.8 m。

1 轨排框架法施工设备的配置

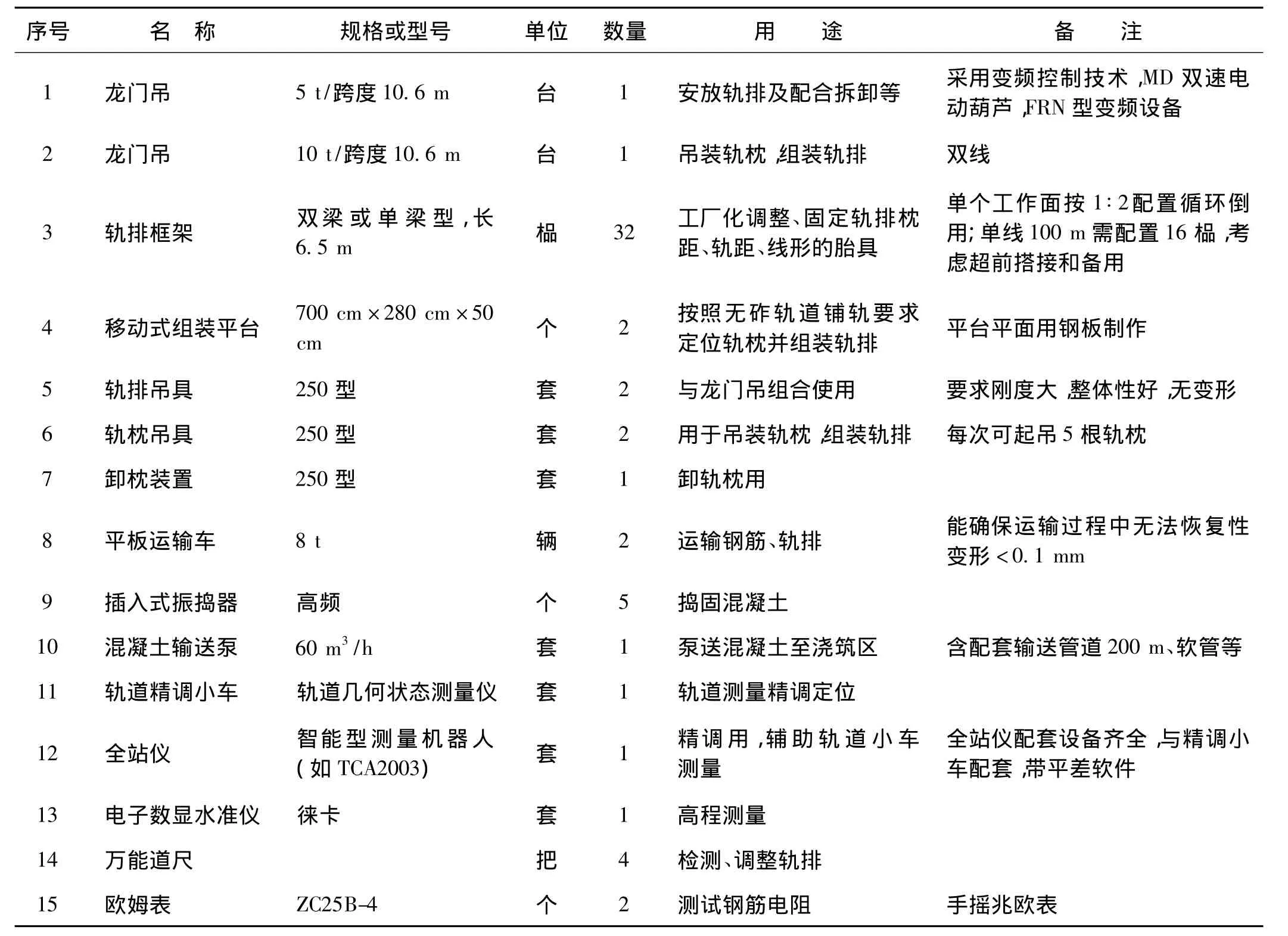

按单工作面单线施工100 m计算,兰新线轨排框架法施工主要工装设备的配置见表1。

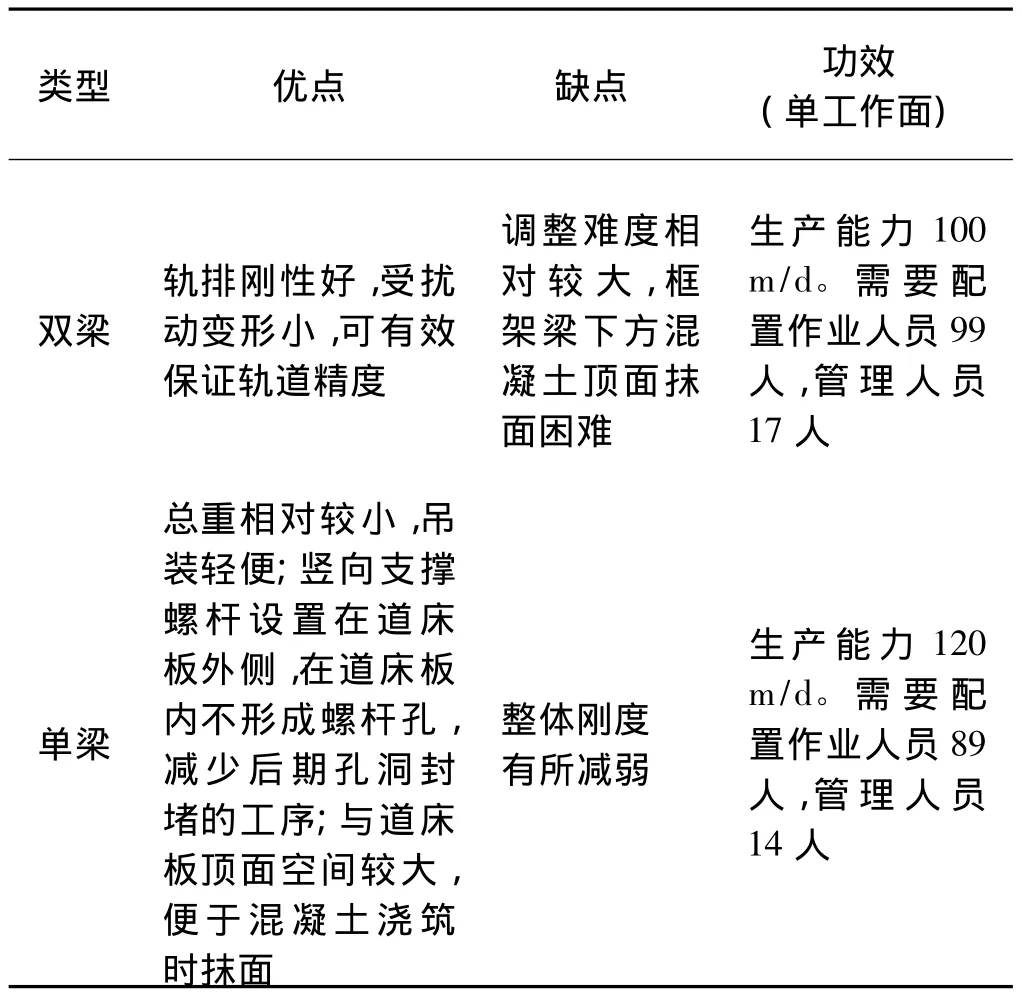

轨排框架主要由工具轨、横梁、竖向支撑螺杆和轨向锁定杆等构件组成。轨排框架和模板系统分离设计,其间采用特殊卡扣连接。轨排框架有单梁和双梁两种类型,两种类型性能比较见表2。双梁型轨排框架示意如图1。

2 轨排框架法施工特点

通过轨排与工具轨的组合,将轨排转变为类似“轨道板”的结构,然后采用成熟的轨道板式调整工艺来进行轨排的调整。轨排调整分为就位、粗调和精调3个步骤。轨道的调整和固定由竖向支撑螺杆和轨向锁定杆完成,调整采用螺纹无级调整。支撑螺杆调整轨排高低和水平,轨向锁定杆调整轨排横向和起固定作用。

轨排框架作为工具用于现场组装轨排,集成化性能好,在施工区外一次完成轨排枕距、轨距、线形的工厂化调整固定,加快后续精调工序速度,提高轨道铺设的精度。

轨排框架施工法是典型的流水作业。施工程序容易掌握、各工序衔接紧凑有序,施工进度和质量与各工序息息相关,其中任一工序的工效降低,将会影响其它工序的施工。因此,在施工组织时要均衡各工序的资源配置,做到均衡生产。

轨排框架法施工道床板,施工进度和质量受工装设备的制约和影响较大,要加强对工装设备的日常维护保养,确保各工装设备正常运转。每循环周转3~4次后应对轨距、轨向等参数进行检校,对于偏差较大的框架要进行校正。

3 主要施工工艺

1)轨枕存放和运输:采用平板车运输,集中场地堆放,层高不超过5层;利用龙门吊(汽车吊)和专用吊具装卸轨枕。

2)轨排组装和运输:每个工作面配2个移动组装平台和多个轨排存放场,在组装平台上进行轨排组装。将双块式轨枕按顺序摆放到组装平台上,按规范要求的枕距分开,轨枕间距误差控制在5 mm以内。龙门吊吊起轨排移动至组装平台上方,正确对位后将轨枕固定在框架上。龙门吊吊起组装好的轨排框架(少于3层),用平板车运至预定地点进行定位铺设。

表1 轨排框架法施工主要工装设备配置

表2 双、单梁两种类型轨排框架性能比较

图1 双梁型轨排框架示意

3)安装底层钢筋:利用CPⅢ控制点,用全站仪放样出道床板边线,用墨线弹好底层钢筋安放位置,将预制好的混凝土垫块按梅花形布置在底座板(支承层)上。先放置纵向钢筋,后放置横向钢筋,然后安装绝缘卡子,最后用绝缘扎丝固定。

4)轨排框架就位:平板车运送组装好的轨排框架到现场后,根据测设的底座板(支承层)轨道中心点位置,用10 t龙门吊依次铺设,使轨排准确就位,轨排就位误差控制在高程-10~0 mm、中线±10 mm,以便减少后续粗调的工作量。充分利用相邻的两轨排轨枕间距允许误差范围,调整轨缝。

5)粗调:粗调目的是使轨道分级逐步接近设计位置。使用横向、竖向调整装置完成轨排的粗调工作。粗调按照先水平后中线顺序循环进行,粗调后的轨道位置偏差控制在中线±5 mm,高程-2~-5 mm,以便减少后续精调工作量。

6)安装上层钢筋及电阻测试:轨排粗调完成后,进行道床板上层及接地钢筋的安装,接地端子焊接在道床两侧接地钢筋上,相互绝缘的道床板钢筋之间电阻值必须达到2 MΩ以上。

7)模板安装:在轨排粗调结束后进行模板安装,路基地段单元缝位置要采用全站仪准确放样、划线标注。模板安装必须稳固牢靠,接缝严密,不漏浆。模板安装时不能扰动已粗调完的轨排。

8)精调:精调目的是使轨道达到精确的三维定位、整体趋于均匀和平顺。配备智能型全站仪、专业精调检测小车,采取定点测量模式对轨排进行测量。根据实时显示的轨道实际位置与设计位置偏差,指导现场的调轨作业。轨排精调后轨道位置误差控制在中线-0.5~0.5 mm,高程 -0.5~0 mm。当轨道偏差在1 mm以内时,用鱼尾夹板连接前后相邻两榀轨排框架,工具轨接头处应平顺,不得有错台。精调长度宜超出已施工完毕道床板1榀轨排长度。

9)混凝土浇筑:①浇筑混凝土之前,首先检查确认精调结果,如果轨道精调后放置时间过长(超过6 h),或环境温度变化超过15℃,或受到外部条件影响,轨排必须重新精调。②浇筑采用集中拌合、运输车运送、泵送混凝土、高频插入式振捣器振捣密实、人工收面的方法。③在整个浇筑过程中必须保证混凝土品质恒定,每盘混凝土坍落度值应在设计范围内;④严格按设计顺序浇筑;⑤振捣时注意振捣器不得触碰轨排与支撑架,插点布置应均匀,不漏振;⑥应注意轨排几何状态的变化,保证轨排、模板、支撑架的稳定牢固,如有变位应立即停止浇筑和振捣,并在混凝土初凝前完成调整。

10)轨排框架拆除和轨道数据采集:混凝土初凝后,松开工具轨扣件和鱼尾夹板,释放轨排应力,以防因温度应力造成道床板混凝土开裂。轨排框架拆除后在道床板上铺设工具轨,在无太阳直射和温度变化不大的环境下,对轨道几何状态进行复测,并记录测量结果,对偏差超出要求的点位进行标注和分析,以便后续施工采取纠偏措施。

11)混凝土养护:应将道床板混凝土养护作为关键工序进行质量控制,若不及时养护或养护不到位,就会造成道床板混凝土表面失水而干裂。道床板混凝土浇筑完毕后要及时覆盖,洒水养护,在夏季要对道床板进行不少于28 d保湿养护。

4 结语

多条客运专线、高铁施工实践证明了轨排框架法是CRTSⅠ型双块式无砟轨道道床板施工质量、进度及精度控制的有力保障。虽然轨排框架法比传统的工具轨法有许多优点,但目前使用的轨排框架在轨道精调方面还存在不足,制约了精调效率的进一步提高,需要进一步改进。

1)存在的不足

①竖向支撑螺杆和轨向锁定杆是相互独立的两套调整装置,精整过程中互相影响,需要反复测量调整,才能精调到位;轨排框架有3~4对调整点,刚度比较大,在逐点精调时,相邻两点会相互扰动,也需要多次反复调整,一组轨排才能调整到位。②支于中间通道或桥梁防撞墙之上的轨排轨向锁定杆会影响现场物流通过,从而影响道床板整体施工进度。③精调时,靠作业人员口头传递调整信息,由人工凭感觉与经验扳动螺杆来实现。

2)今后需改进的方面

采用配套机械、自动控制、测量技术、信息技术一体的全自动精调设备,精调时用机器代替人工操作,用无线信息传递代替人工传话,在不增加设备与人员的前提下,提高精调效率,节约成本。

在保证施工进度及精度的前提下,简化轨排框架结构,达到无需依托桥梁防撞墙或占用桥面中间通道,解决龙门吊等物流设备的通行问题。采用纵向往复式抹面机和轨枕间双向抹面专用设备,解决道床板混凝土顶面抹面收光作业空间受限等问题。

[1]中华人民共和国铁道部.高速铁路轨道工程施工技术指南[M].北京:中国铁道出版社,2010.

[2]中华人民共和国铁道部.高速铁路轨道工程施工质量验收标准[M].北京:中国铁道出版社,2010.

[3]李方东.武广铁路客运专线CRTSⅠ型双块式无砟轨道施工关键技术[J].铁道建筑,2010(1):26-29.

[4]中华人民共和国铁道部.高速铁路无砟轨道工程施工精调作业指南[M].北京:中国铁道出版社,2009.

[5]陈政.CRTSⅠ型双块式无砟轨道道床板轨排稳定控制技术[J].铁道建筑,2010(1):30-31.