多自由度切割机器人控制系统研究

田丽欣,柳延领

(唐山学院信息工程系,河北 唐山 063000)

多自由度切割机器人控制系统研究

田丽欣,柳延领

(唐山学院信息工程系,河北 唐山 063000)

摘要:切割机广泛应用于船舶制造业、机械装备制造业等多种行业。在实际应用中,很多切割机存在切割精度低,自动化水平不高、加工效率低等问题。针对此问题提出一种由上位机生成切割数据,由PLC与定位单元组成的控制器以及服驱动系统等构建的高精度切割机运动轨迹控制系统,可用于管料相贯线切割。切割曲线数据由上位机生成,并建立与下位机PLC的数据通信,适用于工业常用切割类型的需求。采用此运动控制系统可大幅度提高切割质量以及设备自动化程度,满足现代机械制造业对管料切割的大量需求。

关键词:多自由度;相贯线;轨迹;切割;控制

0 序言

目前,我国船舶制造行业、海洋工程等发展迅速,机械装备制造等工业领域也日益发展,导致对钢结构管件的切割需求量急剧增加。为了实现各种尺寸不同形状钢管的搭接,需要对管端相贯线和坡口实现高精度切割控制。传统切割多采用手动切割,耗时耗力,容易受人为因素影响,导致切割精度不高,直接影响到焊接质量。对传统切割方式的改进能有效提高切割数量和切割质量。

随着我国工业技术的快速发展,目前,工业机器人作为自动化行业的典型产品广泛应用于工业生产中,比如切割、焊接、装配、包装等领域。针对管端相贯线的切割特点,本文研究了六自由度切割机器人控制系统,应用于管端相贯线切割控制。该系统采用计算机作为上位机,主要负责复杂数据的计算,生成相贯线切割轨迹曲线数据;PLC作为下位机,协调控制各轴,完成对多轴的联动控制以实现管料加工需求的各种相贯曲线切割。采用多轴联动的自动切割机器人可对相贯线和坡口实现高速度、高精度切割,满足现代工业的需求。

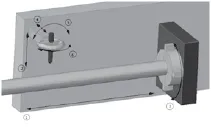

1 机器人结构及工作原理

六自由度切割机器人机械结构主要由管料支撑装置、自旋转卡盘、割炬升降机构、割炬轴向摆动机构和旋转机构、割炬径向移动机构、切割系统等组成。自旋转卡盘负责管料夹紧和输送,可夹持待加工原料沿轴向输送,割炬可以实现升降、左右摆动以及360度旋转。切割机器人机械结构简图如图1所示。

其中①为夹持原料旋转轴,②为割炬升降轴,③为原料输送轴,④为割炬径向移动轴,⑤为割炬轴向摆动轴,⑥为割炬回转轴。在PLC控制下结合定位模块实现对六自由度切割机器人的控制。

图1 切割机器人机械结构简图

机器人各轴采用伺服电机控制的闭环系统,控制精度高。切割时首先用自旋转卡盘夹持住待加工管料并移动到待切割位置,割炬径向移动并下降到原料最高点,切割机器人以最高点为切割起始点,割炬按照预先选择相贯形式进行切割,相贯形式包括两管相贯、管板相贯等。

2 控制系统硬件设计

六自由度切割机器人控制系统用计算机作为上位机,以PLC作为下位机核心控制器。上位机主要负责运动轨迹的规划,运动学计算等非实时性任务,下位机主要负责对切割机器人多轴速度和位置的实时控制,以实现各轴的协调动作,从而完成对各种形状管子相贯线的切割。

上位机生成相贯线轨迹移动点数据,将生成的六个轴的数据表通过串行通讯传输给下位机PLC并存储到相应存储区域。PLC根据数据表执行相应动作,实现对机器人各轴的伺服控制,协调六轴完成空间曲线切割,达到控制精度和控制速度要求。控制系统结构图如图2所示。

3 控制系统软件设计

控制系统软件设计包括上位机数据生成软件、PLC控制程序设计和触摸屏HMI人机画面组态。

上位机数据生成软件主要完成切割运动轨迹数据的计算。在上位机数据处理软件进行相贯形式选择和参数输入后,算法程序根据输入的待加工工件的外形参数对各轴的位移和速度等数据进行插补运算和处理,得出切割机各运动轴所需的脉冲数、脉冲速度和方向,并利用串口通信方式将各个轴的运动数据传送给下位机PLC,在相应存储区域进行存储,作为PLC对各个轴运动控制的参数。

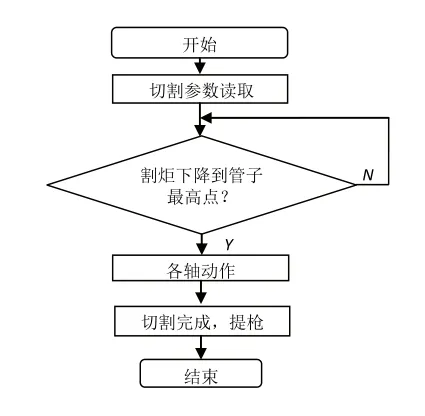

PLC控制完成切割机器人自动和手动两种工作方式的控制。手动操作方式可实现对各个轴的单独控制,可用于生产线初装时的系统调试,检测各个设备是否能正常运行。自动控制方式下,通过对割炬升降轴和径向移动轴的控制、配合管料的旋转和轴向移动可实现各种相贯曲线的自动切割,通过对割炬的轴向摆动以及旋转可控制满足对不同角度坡口的加工要求。自动方式的控制流程如图3所示。

触摸屏主要用于设备操作,实时参数修改,设备状态监控。设计画面生动形象,交互性强。

图2 控制系统硬件结构图

图3 自动方式控制流程图

4 结束语

该系统采用了PLC 控制技术、数控技术以及伺服驱动装置,提高了设备的自动化控制水平,系统抗干扰能力强、稳定性高,运动误差小。应用该控制系统可实现高精度切割,适应大批量生产需求,满足船舶制造、海洋工程等领域对管料切割的控制要求。控制系统经济实用、具有广阔的市场前景。

参考文献:

[1]王振超,刘广瑞,毕竞锴等.基于PLC 的切割机运动轨迹控制系统的设计[J],机床与液压,2012(02):59-61.

[2]程卫权.基于PLC 的数控切割机控制系统[J],电脑知识与技术,2011(30):7534-7535.

[3]黄绍平.五自由度切割机器人轨迹规划与控制研究[D],哈尔滨工业大学,2011.

[4]苗东旭.基于DSP的管端切割机器人控制系统研究[D],哈尔滨工程大学,2011(12).