江淮M209方向盘高速抖动的故障诊断

贺平平

(三门峡职业技术学院 机电工程学院,河南 三门峡 472000)

自江淮M209项目尚未进入SOP时,技术中心就已发现整车存在严重的方向盘抖动故障,车辆以100km/h速度行驶时,方向盘抖动严重。随着星锐整车品质要求的不断提高,质量部开始关注方向盘抖动问题。根据技术中心意见,对方向盘抖动较严重的故障车进行跟踪记录,质量部牵头组织相关部门成立项目组挂牌整改。

1 现状调查

通过多次对市场与现场方向盘抖动故障进行调查,确定了一般故障车辆在100km/h-120km/h速度段内方向盘抖动严重,沿圆周方向摆振明显。为便于评价,首先制定了方向盘抖动故障评价标准,如下表所示。

根据以上标准,把常见的抖动现象归纳为四级:

1级——轻微抖动:单手握住方向盘,方向盘不应在水平位置摆动和垂直位置抖动,松开手后方向盘表现为轻微摆动;

2级——一般抖动:单手握住方向盘,方向盘在水平位置出现轻微摆动、垂直位置有微量抖动,松开手后方向盘表现为明显摆动;

3级——中度抖动:双手握住方向盘,方向盘在水平位置出现明显摆动、垂直位置抖动幅度较大,手腕部有麻感;

方向盘抖动评定标准表(暂定)

4级——重度抖动:双手握住方向盘,方向盘在水平位置出现较大幅度摆动、垂直位置抖动幅度较大,手腕部与臂部存在强烈麻感。

2 故障原因分析

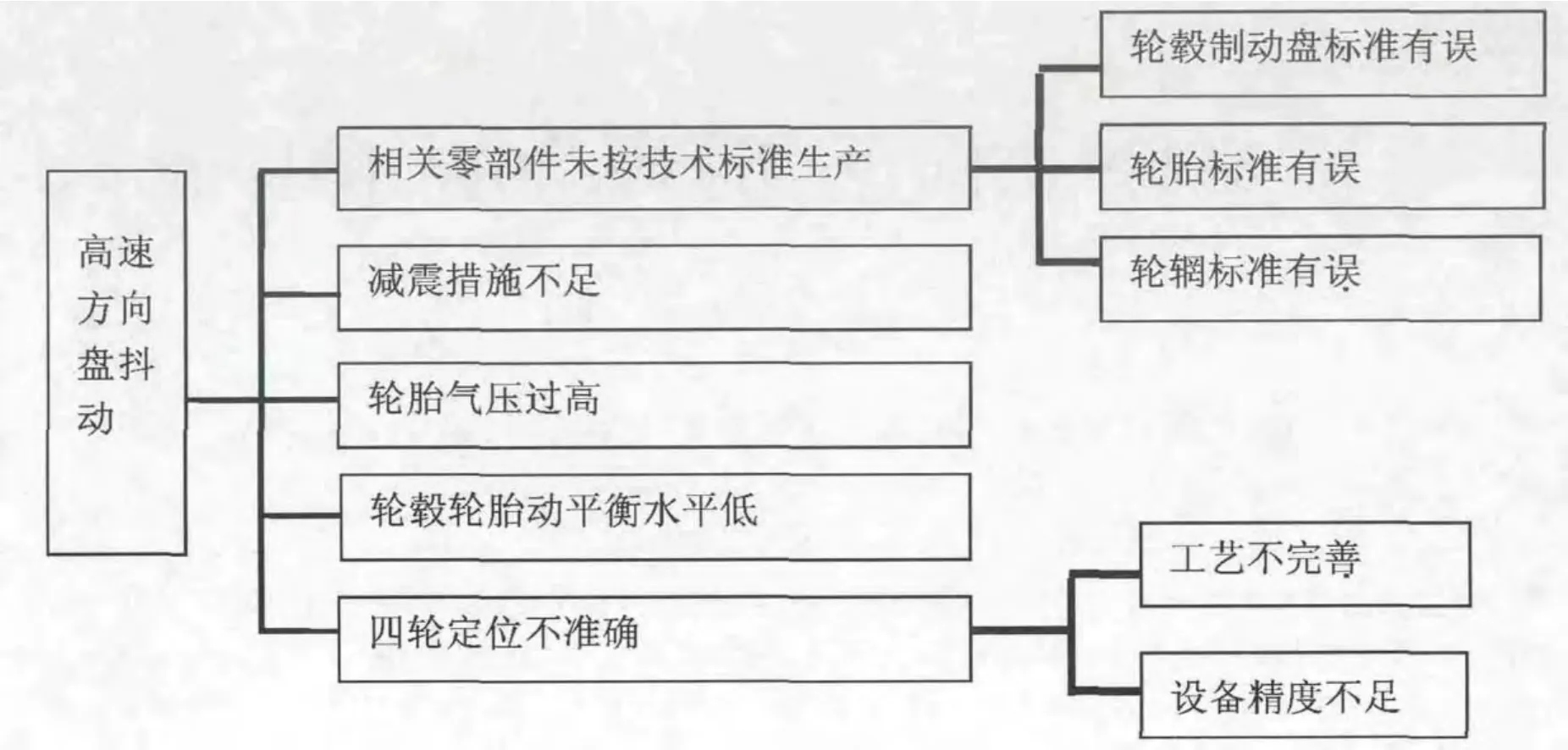

汽车速度达到90km/h左右时,方向盘产生小幅度的抖动,原因主要是车轮的动平衡不好、四轮定位不准等造成的,低于这个车速,抖动就会消失,这是由于在这个特定的车速下汽车由于下图所示原因产生的振动频率正好与方向盘形成共振,方向盘才会发生抖动。[1]

方向盘抖动原因图

3 排查要因

3.1 相关零部件未按技术标准生产

与技术中心产品人员对接后一一罗列所有相关技术标准。再与合肥车桥、海川物流、沈阳金发、佳通轮胎等厂家核对确认。发现合肥车桥轮毂生产标准与设计状态不符。其前轮毂与制动盘合件执行动平衡检测标准为60g,即经过动平衡检测仪检测的盘毂总成剩余动不平衡质量小于60g为合格。现场检查发现技术标准要求为300g。对其检测设备参数调查后确认300g转化为动不平衡质量即合肥车桥检测设备可以显示的数值为300/9=33g。现阶段质量状况与技术标准相差甚远。

3.2 减震措施不足

将转向管柱总成进行变更,增加减震措施[2]。经装车评审,发现对方向盘抖动问题基本无影响。

3.3 轮胎气压过高

检测B1500871故障车前轮气压符合450kpa标准。依次降低气压至400kpa、360kpa、320kpa后评审,确定降低气压对方向盘抖动故障影响较小,无明显规律。

3.4 四轮定位不准确

①个别故障车前束超差,调整后方向盘抖动故障减弱。经确认相关工艺完善,员工操作规范。

②用四轮定位设备对同一台车进行测量,一致性较差,偏差达到0.5mm。

3.5 轮毂制动盘合件与车轮动平衡水平低

经四轮共计12辆故障车更换车轮总成后评审抖动情况,再更换盘毂合件后评审抖动情况,检测发现前轮毂与制动盘合件动平衡及车轮总成动平衡存在超差现象,且更换合格部件后方向盘抖动故障减弱。

通过以上排查,得出以下结论:

轮毂生产标准与设计状态不符;四轮定位不准确;轮毂轮胎动平衡水平低为导致方向盘抖动故障的要因。[2]

4 制定对策

针对轮毂生产标准与设计状态不符的故障原因,我们采取的措施是确认正确技术标准并实施;针对四轮定位不准确的故障原因,我们采取的措施是核查工艺,校正设备;针对轮毂动平衡水平低的故障原因,我们采取的措施是督促合肥车桥调整工艺,加强过程检查;针对轮胎动平衡水平低的故障原因,我们采取的措施是协助厂家调整工艺,加强过程检查。[3]

5 对策实施

5.1 确认正确技术标准并实施

协调技术中心与合肥车桥进行对接,确认原合桥动平衡检测标准60g有误,确定按照33g标准执行。

实施效果:修改技术文件,按新标准执行。

5.2 四轮定位不准确

①确认总装工艺无误,确认操作工按照工艺标准操作。

②验证发现设备一致性不良,同一台车前束检测偏差高达0.5mm。协调总装厂对设备进行标定。

实施效果:标定后前轮前束误差降低至0.2mm。

5.3 轮毂动平衡水平低

轮毂动平衡检测只能在合肥车桥生产现场完成,项目组监控困难。

①按照新技术标准实施后,合肥车桥废品率增高,增加新去重工艺以保证盘毂合件动平衡满足33g以下的要求,项目组跟踪合桥新工艺验证过程,确认新工艺足以保证产品动平衡水平达标。

②质量部联合采购部累计检查合肥车桥生产现场6次,抽查现场零部件质量,检查工艺符合性。

实施效果:合肥车桥盘毂合件动平衡水平已由前期的60g以下,达到目前的25g以下,提升效果明显。

5.4 轮胎动平衡水平低

车轮总成质量控制涉及轮胎、轮辋、组装等三个相关厂家,且多功能商用车公司只能进行总成动平衡测量,控制难度较大。项目组多次走访各厂家,检测过程质量控制情况,确定轮胎质量水平稳定,将工作重点定位在车轮总成组装后的动平衡质量控制,并以轮辋动平衡控制监控为辅。

①加强进货检验,质量部对车轮总成动平衡全检,通过加强监控督促组装厂家提高车轮动平衡质量控制水平。

②组织了四轮车轮总成动平衡水平跟踪验证,对四批轮胎进行标记,分别在多公司商用车公司、海川物流、正兴公司记录检测结果,与厂家共同查找动平衡超差原因。

③根据检测结果,多功能商用车公司与海川物流测量方法不同,导致测量结果偏差较大。双方对接后确认调整轮胎动平衡检测仪装夹方式。

④每批车轮持续跟踪监控,不定期对厂家生产现场检查。

实施效果:整改前车轮总成动平衡严重超差达到50g甚至更高的现象消除,目前车轮动平衡已控制在20g以内。

6 整改效果

(1)300g·cm的盘毂合件动平衡标准实施后,由于验证效果良好,继续推进技术中心与合肥车桥进行技术对接,寻求更优方案,经各方确认,盘毂合件动平衡技术标准再次提升至230g·cm(检测显示数据为230/9=25g以下)。

(2)质量部与总装厂对四轮定位设备定期校正,保证设备满足生产要求无异常。

(3)不定期抽查合肥车桥、海川物流、佳通轮胎等厂家生产情况,保证外购件质量控制水平。

(4)与路试驾驶员交流,及时了解路试情况,跟踪整改效果。

市场验证周期为两个月,整改前的故障率接近25%,通过以上四个方面的整改和固化,立项整改后的故障率控制到3%以内,经客户服务部确认此段时期生产车辆暂无故障反馈。

7 结语

通过对江淮M209方向盘高速抖动的故障现象分析及故障原因排查,总结了四个方面有效的实施对策,整改效果显著,为以后其他车型的此类故障诊断和排查提供了一定的参考价值。

[1]王志亮,刘波,李景华,等.汽车抖动性产生机理与分析方法研究[J].噪声与振动,2008(4):87-89.

[2]杨艳芬.汽车底盘统构造与检修[M].北京:中国人民大学出版社,2011.

[3]吉利某车型方向盘振动分析报告[R].2010.