掌握涂层应力测试和模拟计算技术,破解航空发动机涂层破损之谜

袁福河 王少刚 王璐 张春刚

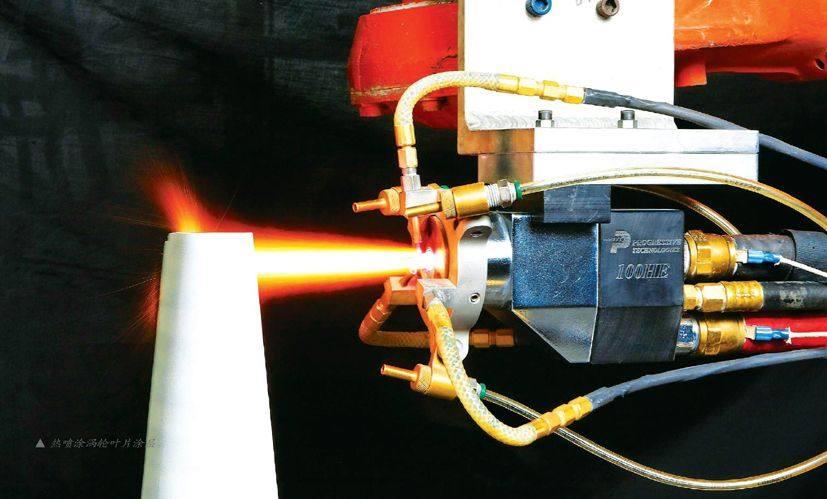

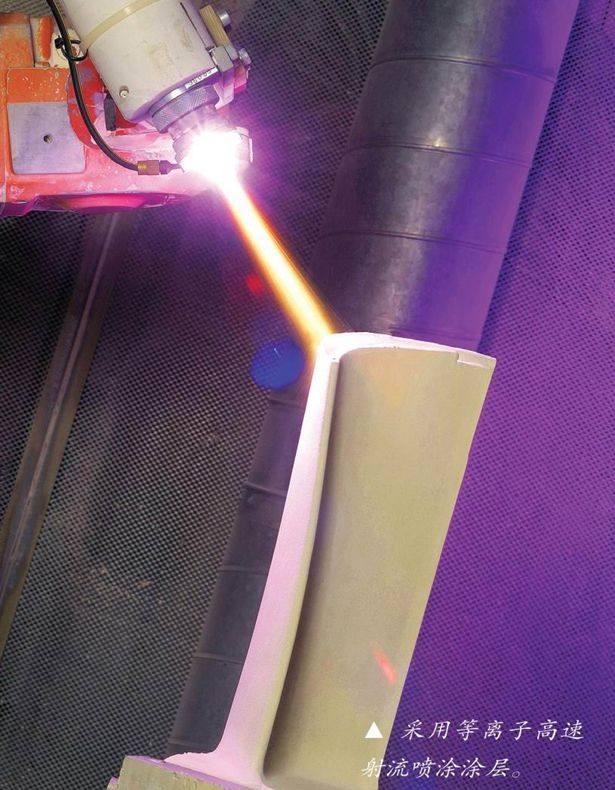

热喷涂是国内外航空发动机公司使用应用最广泛的一种涂层制备技术,主要被用于耐磨、抗氧化、抗腐蚀、可磨耗封严、热障、防粘接、抗微振磨损、阻燃以及零件尺寸修复涂层的生产。物理气相沉积技术则用于发动机热端涡轮工作叶片和导向叶片部件的优质高温防护涂层制备。在国内,空心阴极电弧离子镀技术被用于MCrAlY和AlSiY抗氧化涂层的制造,电子束物理气相沉积技术用于热障涂层的生产。

在制备涂层的材料熔融、沉积过程中,由于粉末颗粒本身的淬火应力、其对已沉积涂层的冲击应力以及涂层与基体材料在热-机械性能方面差异造成的失配应变和热梯度效应,某些情况下还有后续加工和服役环境的作用,都会使涂层内不可避免地出现或大或小的残余应力。已有研究表明,残余应力的大小和分布严重影响着涂层零件整个体系的主要性能,如基体疲劳寿命、涂层结合强度、耐剥落以及硬度、耐磨、抗热冲击、热循环疲劳等性能,导致涂层开裂、翘起、剥落和分层,因此残余应力对涂层质量、使用性能、涂层构件精度和尺寸稳定性等都有重要影响,甚至导致涂层零件过早失效。

理论认为当残余应力超过涂层弹性极限时,拉伸应力会在垂直方向导致涂层开裂;一定的压应力是有利的,因其能使涂层裂纹闭合,改善疲劳性能,但压应力过大会导致涂层粘附性失效。在实际涂层生产中,残余应力的产生及其影响非常复杂。对于热喷涂涂层,其残余应力与喷涂气体流速、基体温度、涂层/基体体系的温度梯度、涂层材料性能、送粉速率、零件尺寸和几何形状、夹具、冷却、喷枪相对于零件的表面速率、走枪路径、涂层与基体厚度、弹性模量、热膨胀系数、热导率等诸多因素密切相关。

基体预处理、涂层后续加工及其服役工况对残余应力也有很大影响。例如表面粗糙化预处理可以提高界面结合强度,然而粗糙界面复杂形貌容易出现垂直于界面的残余拉应力,导致涂层破裂和剥离。精密磨削时,砂轮磨粒钝化导致小平面磨钝,使磨粒产生垂直于涂层表面的作用力,该力和摩擦力同时对涂层表面产生挤光作用,使涂层表面形成压应力。砂轮黏结剂对残余应力也有影响。

残余应力还与涂层零件的结构和喷涂区域有关。圆周喷涂的轴类零件或环形件,涂层结合强度足够大时,涂层破坏以开裂形式为主,其裂纹走向为圆周方向,也有轴向裂纹扩展的现象。小型零件内孔表面喷涂涂层,在喷涂、加工或试车考核等阶段都会出现整体涂层剥落的严重质量问题。对于薄壁件,涂层应力导致零件变形,对涂层零件尺寸精度造成影响,严重时会使零件超差报废。

机械式应力检测技术

(1)曲率检测技术

曲率检测技术的优点是试验设备简单,可以直接测定涂层残余应力,其原理是在基体上生成涂层时产生的残余应力导致曲率变化,通过曲率变化可以计算残余应力大小,一般采用Stoney方程计算残余应力。Stoney方程的优点在于只使用基体弹性模量,不使用涂层弹性模量,从而解决了涂层弹性模量受各种喷涂参数的影响而比较难以准确测量的问题。Gill和Clyne对曲率法做了较大改进,其一是将摄像进行曲率远程监测的方法用于真空等离子喷涂涂层的过程控制;其二是开发出数值计算程序,可以对不同曲率形状产生的残余应力进行计算,并区分喷涂粉末颗粒淬火应力和热膨胀系数差异导致的失配应力。

曲率检测技术可以分作接触和非接触两种方法。接触方法主要有应变仪和轮廓测定法,非接触方法主要有光学、激光扫描、栅格和双晶衍射拓扑法。应变仪法就是用电阻应变片测量喷涂前后试样的曲率变化,通过曲率变化计算涂层残余应力分布及大小。将试样制备成窄条状,以避免产生多轴向曲率和力学不稳定性。但是如果涂层相对基体过薄就不能反映出正应力的变化梯度,因此该方法主要适用于比较薄基体表面涂层的情况。

曲率法测试的结果是平均应力,精度比较低(±30MPa),只能粗略测量厚度方向的平均残余应力,并且对试样形状和尺寸限制很严。如果可以对基体表面涂层进行逐层剥离测量,则可以测定整个涂层厚度范围内的残余应力详细数据,但是对于多层或者较厚的涂层则非常困难。另外单纯使用传统曲率检测技术时,难于测量小曲率试样,需要对测量技术和计算方法进行改进。

(2)钻孔检测技术

又称盲孔法和套孔法,是目前应用广泛的涂层面内残余应力测量方法。钻孔检测的原理是将特制箔式应变花粘贴在涂层表面上,在应变花中心钻一直径和深度接近的小孔,产生局部应力释放,释放的应变可由连接各个应变片的应变仪测读出来。通过修正的Kirsch弹性力学公式则可得到在孔深范围内的平均主应力和主应力方向角,反映厚度大于0.3mm涂层的各向异性。该技术测量手段简单,成本低,测量精度高,已成为一种标准测试方法并在工程实际中广泛采用。美国ASTM E 837《钻孔应变仪测量残余应力》标准规定了残余应力测试方法、要求及其相应的钻孔程序。

钻孔检测技术的缺点是被测涂层表面遭到钻孔破坏,且钻孔常引起材料损伤和屈服,改变局部应力状态,另外涂层去除均匀困难,以至于影响残余应力的测量效果。

(3)逐层剥离检测技术

该方法是先在方形试片上喷涂涂层,然后对在涂层抛光剥离前、数次剥离过程和剥离后的试样进行应变测量得到涂层的残余应力。美国金属学会(ASM)所属的热喷涂学会负责编制了《逐层剥离修正法评价热喷涂涂层残余应力》作为喷涂行业使用的涂层机械性能测试标准。该文件给出了试样制备、需要的设备、使用应变规的程序、逐层磨除涂层的程序以及为了计算残余应力而进行数据处理的方法。

光学式应力检测技术

(1)X射线衍射检测技术

X射线衍射法“sin2ψ”是测定涂层残余应力最可靠和最实用的一种检测方法。自1971年美国汽车工程师学会颁布X射线衍射残余应力测定的行业标准SAE J784a-1971“Residential Stress Measurement by X-Ray Diffraction”和1973年日本材料学会颁布国家标准JSMS-SD-10-1973“Standard Method for X-ray Stress Measurement”以来,作为一种无损检测技术,测定残余应力的X射线衍射检测技术得到了越来越广泛的应用,技术手段也日渐成熟。为反映最新的技术进步和成熟的测定方法,欧盟标准委员会(CEN)于2008年7月批准使用新的X射线衍射残余应力测定标准EN 15305-2008“Non-destructive Testing: Test Method for Residual Stress Analysis by X-ray Diffraction”, 该标准于2009年2月底在所有欧盟成员国正式实施。与之相呼应,美国试验材料学会(ASTM)也2010年7月发布了最新X射线衍射残余应力测定标准ASTM E915-2010“Standard Test Method for Verifying the Alignment of X-Ray Diffraction Instrumentation for Residual Stress Measurement”。EN 15305-2008欧盟标准对涂层材料和薄层等被测材料的特性进行了详细说明。

我国在1987年发布和实施《X射线应力测定方法》(GB/T 7704-1987)标准,2009年则实施《无损检测 X射线应力测定方法》(GB/T 7704-2008)新标准,但该标准没有针对涂层特殊结构材料测定残余应力的相关规定,而在国外,X射线衍射技术在上世纪80年代初就被用于喷涂涂层残余应力的检测。

X射线衍射测量应力的基本原理是由于残余应力的存在引起晶格畸变,使得晶格常数发生变化,根据Bragg衍射公式确定涂层材料的晶面间距后,再通过材料的弹性特征参数按下列方程式求得残余应力:

式中,E为涂层材料的杨氏模量,ε是涂层应变,ν为泊松比,d0和d分别为理想态和应力状态的晶面间距。

X射线衍射检测技术对涂层表面应力敏感,是一种无损的测试方法,对试样尺寸和形状要求不严格,且可以直接对零件测量,加上测量手段简单,准确度较高,因此在热喷涂涂层研制和生产中得到了广泛的应用。其独到之处是能够同时测量涂层中不同相的残余应力,如WC-Co涂层表面应力表现为压应力,且涂层中各相的残余应力水平及状态不同,WC和W2C相为压应力,且W2C相残余压应力水平大于WC相;而CO6W6C相则表现为拉应力。使用掠入射XRD方法还可以测量薄涂层或者厚涂层表面浅层的应力,即其检测深度可以为1μm的薄层。

XRD方法一般适用于具有良好晶体结构的材料,当晶粒尺寸很小时会导致衍射峰值变宽,影响测试结果精度。EN 15305-2008欧盟标准对涂层材料和薄层特性的说明认为,在测试薄层时可能会遇到衍射强度低和/或晶粒数量不足、由多层材料导致的额外衍射、与基体材料的衍射峰重叠、陡的应力梯度以及强烈的结构等问题,同时涂层材料的X射线弹性常数值可能会与大块材料不同。另外由于X射线的穿透能力较低,测量深度一般约为10~50微米,因此仅能测试样品表面较薄一层的残余应力,涂层增厚会造成测试结果误差。

(2)中子衍射检测技术

该技术是以中子流为入射束,照射涂层表面产生衍射峰。其原理与X射线衍射基本相同,即根据衍射峰位置的变化,利用布拉格方程式计算晶格应变量并算出残余应力值。与X衍射相比,中子衍射检测技术由于中子穿透的深度较大,可测量涂层深处的残余应力,在一定程度上弥补了X射线衍射穿透能力的不足。然而由于中子射线散射强度较低,收集信息速率慢,另外可利用的中子源较少,这些不利因素成为中子衍射检测技术在涂层残余应力研究中应用的障碍。

(3)散斑干涉检测技术

散斑干涉记录随机分布的散斑场,定量分析散斑场的变化。要求被测量的物体表面是漫反射表面。相干光照射到漫反射表面后的反射光干涉形成散斑,记录散斑场就可得出位移的变化值。Habib利用错位散斑干涉检测技术测量了温度变化造成金属与涂层之间变形的差异。

(4)光激发荧光谱(PLPS)技术

光激发荧光谱技术是利用Al2O3内痕量Cr3+在光激发态的d3电子衰减发出荧光,这种谱线称为光激发荧光谱。不同的Al2O3相结构,其Cr3+离子占据的空间位置不同,相应的荧光谱线也不同,d3电子衰减发出的荧光产生双峰型特征荧光谱R1和R2,在无应力状态下其频率位置分别为14402和14432cm-1。热生长α-Al2O3膜中存在应力会造成谱线频率位置的偏移,根据这些偏移值可以计算膜内应力。该技术的优势在于其分辨率高,缺点是只能测量含有Cr3+涂层或区域的残余应力。

(5)显微喇曼光谱技术

采用几微米的激光束作为激发源,可以测量残余应力的微观分布。其物理原理是,单色光束照射固体时,光子与物质分子相互碰撞引起光的散射。喇曼散射线与入射线波长稍有不同,波长短于入射线者称为反斯托克斯线,反之为斯托克斯线,其中发生非弹性碰撞而散射的光束经分光后形成了喇曼光谱,这是含有物质特征信息的光谱。如果物体存在应力,喇曼光谱中某些对应力敏感的谱带会产生移动。当物质受压应力作用时,谱带会向高频方向移动,受拉应力作用时谱带向低频方向移动,且频率改变与所受的应力呈正比关系。

试验中通常以激光光束为激励光源,采用显微光学系统对喇曼光谱进行观察,因此又称为显微激光喇曼光谱检测技术。该检测方法的空间分辨率可达到几个微米,检测范围仅是被测对象表面及其以下约50纳米的范围,检测精度非常高,适用于较薄的涂层。但是激光会导致涂层表面温度升高,因此要求被测涂层具有一定的耐热性能。

模拟计算技术

随着计算机计算能力的不断增强,数字模型,包括有限元模型,成为一种日益强大、有效且成本较低的模拟喷涂过程中涂层温度和应变衍生过程的计算工具。有限单元法的基本思想是将连续的结构体离散为有限个单元,并在每一个单元中设定有限个节点,将连续体看作是在节点处相连接的单元集合体;将场函数的节点值作为基本未知量,并在每一单元中假设近似插值来表示单元中场函数的分布规律;利用力学变分原理来建立求解方程,以将一个连续域中的无限自由度问题化为离散域中的有限自由度问题来分析。ABACUS是HKS公司开发的一套功能强大的有限元工程模拟软件,被认为是功能最强的非线性CAE软件,它拥有丰富的单元库和与之相应的材料模型库,可以解决从相对简单的线性分析到极富挑战性的非线性模拟等多种问题,基本可以模拟计算任意实际形状、多种材料复杂结构的力学、热学和声学等方面的问题。在国外已广泛应用于航空航天、汽车、军事、土木工程、材料加工等各个行业。另一种使用广泛的有限元计算软件为ANSYS模拟软件。

有文献描述了喷涂态涂层内残余应力的几种模型。在有限元模拟多层涂层系统时,需要有正确的材料数据、多层及其界面的几何界面模型、足够的网格单元以及不同试验条件下的边界假设。对于热障涂层,将热生长氧化物、陶瓷面层及基体层视为弹性和黏性材料,黏结层则为弹性和黏性-塑性材料。其材料物理数据包括面层、热生长氧化物、粘结层和基体的热膨胀系数、杨氏模量和柏松比及其蠕变变形参数,另外还要具备不同温度下的黏结层应变-应力数据。在上述工作基础上,给出热载荷及边界条件,进行网格及其构成元素设计。

有限元法还可以对喷涂粉末颗粒沉积过程进行模拟计算,揭示表面粗糙度、温度等关键因素对涂层残余应力影响的热-机械变化过程。已有的有限元模型计算结果表明,在涂层厚度方向内存在应力梯度,即从涂层表面向内残余应力逐渐演变为面内压应力。基体温度对应力影响明显,喷涂过程中基体温度升高,面层内残余应力会从拉应力向压应力转变。另外,残余应力与涂层热历史密切相关,在涂层体系热循环过程中,由于陶瓷层显微裂纹萌生和合金黏结层蠕变作用,残余应力高温松弛,则在涂层体系冷却到室温过程中,因为基体与陶瓷层热膨胀系数差异而导致面内二维压应力增加。

作者简介

袁福河,研究员级高级工程师,中航工业一级专家,现在中航工业黎明从事航空发动机涂层喷涂和物理气相沉积涂层技术的工程应用工作;

王少刚,研究员级高级工程师,现为中航工业黎明副总经理,总工程师,主持和管理航空发动机制造技术工程应用方面的工作;

王璐,研究员级高级工程师,中航工业特级专家,现在中航工业黎明主持和从事航空发动机涂层喷涂和物理气相沉积涂层技术的工程应用工作;

张春刚,研究员级高级工程师,中航工业黎明技术中心表面所所长,主持和管理航空发动机涂层表面工程技术工程应用方面的工作。