泵站异型进水流道施工重点难点控制

兰振辉

(北京翔鲲水务建设有限公司,北京 100192)

1 工程重点、难点分析

北京市南水北调配套工程大宁调蓄水库泵站工程:设计4台潜水混流泵,水泵参数为流量Q=5m3/s,扬程H=8m,配套电机功率P=800kW。

泵站进水流道为大体积、变截面异型混凝土结构,对混凝土质量的控制是该工程施工重点及难点。流道混凝土施工,除保证混凝土浇筑质量达到相应强度、结构尺寸允许偏差满足规范合格率要求外,混凝土结构表面应光滑平整,严禁出现蜂窝麻面,尽量减少裂缝。在施工过程中,对混凝土配合比选择、模板支护、混凝土浇筑、养护及模板拆除进行了重点控制。

2 合理进行混凝土配合比设计

在满足设计要求的前提下,控制砂率及骨料孔隙率,选用水化热低的硅酸盐水泥,减少混凝土中的胶凝材料用量,降低混凝土水化热,提高混凝土的抗裂能力,尽量减少流道混凝土产生裂缝。

3 流道模板制安

因泵站流道结构复杂,模板分两期施工。

模板应保证:牢固稳定,刚度和强度满足设计要求;模板表面光洁、无污物、接缝严密;允许偏差合格率达到95%以上。

3.1 一期模板制安

3.1.1 流道底板模板制作安装

为保证流道弧度的圆滑及平整度,采用全木模拼装,模板面板为1.2cm厚酚醛板,外侧用10cm×10cm方木做纵肋,间距30cm,在流道一期混凝土与泵站地板相接处采用海绵条密封,用M16螺栓固定,螺栓一头做成180°弯钩钩在底板钢筋上并可靠焊接。保证接缝严密没有错台。

为防止流道模板在浇筑混凝土过程中漂模,在侧墙模板纵肋顶部放置一根10cm×10cm方木,方木顶面垂直流道方向设3道压梁,间距75cm,利用侧墙模板纵肋向下顶住流道模板,压梁采用双根12号槽钢,用M16螺栓与墙内主筋连接固定压梁。

在每孔流道模板上均匀布设4个入灰孔,直径15cm,待浇筑完混凝土后将其封闭,并用短方木固定。

3.1.2 流道背墙模板制作安装

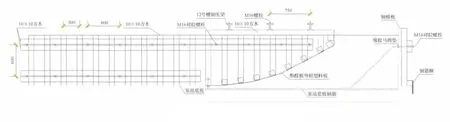

流道背墙模板采用1.2m×1.6m钢模板拼装,在预埋管件处用木模过渡连接,横纵肋均采用10cm×10cm方木,间距75cm,模板底角用钢筋橛锁死,上部采用M16对拉螺栓连接,螺栓连接到地板钢筋并可靠焊接。端部放马蹄垫,待模板拆除后将马蹄垫取出,折断钢筋,用同标号水泥砂浆补平坑洞。详见图1。

图1 流道模板支护示意图

3.1.3 流道中墩模板制作安装

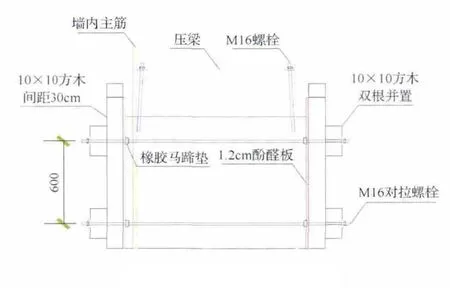

流道中墩模板采用全木模拼装,面模采用1.2cm厚酚醛板,10cm×10cm方木做横纵肋,纵肋间距30cm,横肋采用双根并置,间距60cm。两侧模板间采用M16对拉螺栓连接固定,间距60cm。端部放马蹄垫,待模板拆除后将马蹄垫取出,折断钢筋,用同标号水泥砂浆补平坑洞。详见图2。

图2 流道中墩模板示意图

3.1.4 流道边墩模板制作安装

流道边墩模板内侧采用木模,外侧采用1.2 m×1.6m钢模板。采用木模时,面模采用1.2cm厚酚醛板,10cm×10cm方木做横纵肋,纵肋间距30cm,横肋采用双根并置,间距60cm。采用钢模板时,用10cm×10cm方木做横纵肋,间距均为60cm,横肋采用双根并置,两侧模板间采用M16对拉螺栓连接固定,间距60cm。端部放马蹄垫,待模板拆除后将马蹄垫取出,折断钢筋,用同标号水泥砂浆补平坑洞。

3.1.5 流道中隔墙模板制作安装

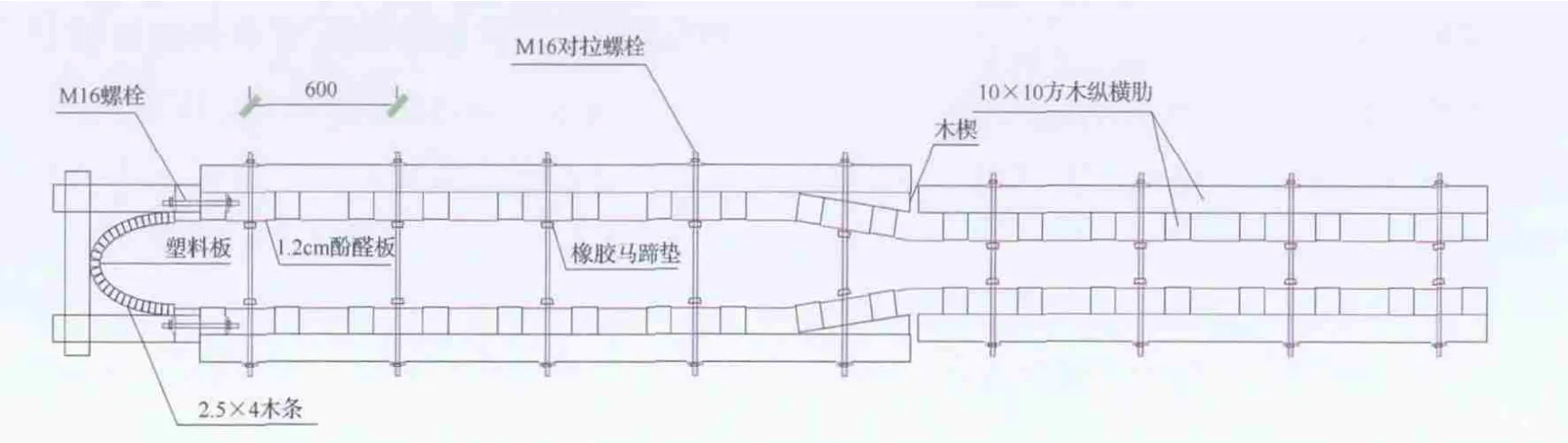

流道中隔墙模板采用1.2cm厚酚醛板做面膜,纵肋为10cm×10cm方木,间距30cm,横肋采用双根10cm×10cm方木,间距60cm。分隔墙变窄处在横纵肋之间用木楔塞紧,保证模板稳定,两侧模板采用M16对拉螺栓连接固定,间距60cm;端部放马蹄垫,待模板拆除后将马蹄垫取出,折断钢筋,用同标号水泥砂浆补平坑洞。端头为1/2椭圆形,采用2.5cm×4cm木条拼出圆弧,内贴3mm厚PVC塑料板,保证拆模后美观。端头模板与侧模通过纵肋用螺栓可靠连接。详见图3。

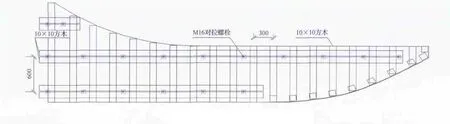

由于分隔墙顶为曲线与流道顶板相接,为保证结构整体性,采用一次性浇筑到顶面,故此模板支护同样为曲线。详见图4。

图3 分隔墙模板俯视图

图4 分隔墙模板侧面图

安装过程中测量人员严格控制模板的高程及位置,确保浇筑完成的混凝土结构尺寸满足设计要求。

3.2 二期模板制安

流道二期模板在一期模板上继续施工,一期模板不拆除,防止在二期混凝土浇筑时发生“挂帘子”现象。详见图5。

3.2.1 流道顶板模板制作安装

流道顶板模板采用全木模拼装,面模采用1.2cm厚酚醛板,模板下支撑采用10cm×10cm方木横纵交叉堆积而成,不足处将方木压刨到合适尺寸后进行施工,并加上足够数量木楔,方便拆模,方木间距30cm,且必须刨光使用,保证受力均匀。模板弧面处方木与模板水平放置,方木下用木楔塞紧。

图5 流道二期模板支护示意图

3.2.2 井筒模板制作安装

井筒喇叭口模板采用φ16钢筋做加劲圈,4cm角钢做骨架,向外一次铺设1.2cm厚酚醛板和3mm厚塑料板。两侧分别用钢支撑加固,支撑与角钢或加劲圈必须可靠焊接。

井筒以前部分模板采用1.2cm厚酚醛板,外用10cm×10cm方木做横、纵肋,纵肋间距30cm,横肋采用双根并置,间距75cm,并设M16对拉螺栓,端部放马蹄垫,待模板拆除后将马蹄垫取出,折断钢筋,用同标号水泥砂浆补平坑洞。

4 流道混凝土浇筑

4.1 一期混凝土浇筑

4.1.1 混凝土入仓

a.混凝土送至现场后进行坍落度及含气量试验检测。

b.混凝土分层浇筑,每层浇筑厚度不大于30cm。为控制下料厚度,浇筑前用油漆在模板上标示出下料厚度,下料时严格按标示线控制。

c.下料过程中泵管尾节通过移动实现多点下料,避免单点下料造成混凝土堆积和骨料集中。

d.下料过程中泵管不得过于靠近模板,防止下料直接冲击模板或在模板边产生骨料集中现象。

4.1.2 有针对性分区振捣

a.由于流道混凝土表面要求较高,不得出现任何麻面、坑洞,振捣时由工人进入仓内严格振捣,必须保证拆模后流道表面平整光滑。

b.入仓的混凝土及时平仓振捣,不得堆积。特别注意预埋件、模板、钢筋密集区、预留槽孔等狭小位置不得有大粒径骨料。

c.平仓过程中不得用振捣器长距离赶料,也不得将振捣器直插入堆料的顶部,避免大骨料沿锥体下滑而砂浆集中在中间形成砂浆窝。

d.平仓后立即振捣,不得以平仓代替振捣。振捣过程中,按预定顺序依次振捣,严防漏振。采用30、50振捣棒振捣,振捣棒移动间距不超过振动棒作用半径的1.5倍,与侧模保持5~10cm的距离。每一处振捣完毕后边振捣边缓慢提出振动棒,避免振捣棒碰撞模板、钢筋及其他预埋件。

e.振捣过程中,根据曲面模板的角度不同调整振捣棒的插入角度,尽量平行模板,保证不留死角,严防漏振产生气泡。

f.混凝土振捣时,振捣棒头部应插入前一层混凝土5cm左右,以保证层间结合良好。

g.由于流道模板为弧形模板,在每孔流道模板横肋上固定一台附着式振捣器,随混凝土浇筑开动配合手持振捣棒振捣,保证模板处混凝土密实。

h.掌握好振捣时间,每棒振捣时间控制在25s左右,防止过振,以免混凝土出现砂浆、骨料分层。

i.在过流面模板低点处设置排气观察孔,既可检查混凝土是否浇筑密实,又可防止窝存空气使混凝土产生蜂窝、孔洞。根据浇筑情况及时将孔洞封堵加固。

j.混凝土浇筑过程中,应随时监控混凝土下料情况;安排专人负责检查、调整模板的形状及位置,使其与设计线的偏差不超过允许偏差绝对值的1.5倍。模板如有变形、位移,应立即采取措施,必要时暂停混凝土浇筑。

k.全面检查浇筑过程中模板有无漏浆。如有漏浆现象,应立即停止混凝土浇筑,对漏浆处缝隙进行封堵,根据漏浆情况,补充富浆混凝土或砂浆并振捣均匀,防止因漏浆导致拆模后混凝土表面出现蜂窝、麻面。

l.控制浇筑速度及两层混凝土浇筑时间间隔,保证分层混凝土的收缩量相近,避免出现收缩裂缝。

m.对每一振捣部位,必须使混凝土振捣密实、停止下沉、不再冒出气泡、表面呈现平坦和泛浆为止。浇筑到顶层后,由于上部还有结构混凝土,故形成麻面即可。在一期混凝土上插上预埋筋,用作固定二期模板,预埋筋的直径为20mm。

4.2 二期混凝土浇筑

在混凝土浇筑前安装遇水膨胀止水条,二期混凝土浇筑方式与一期相同,在二期混凝土上插上预埋筋,用作固定泵站上层模板,预埋筋的直径为20mm。

5 流道模板拆除

根据同条件试件的强度及天气情况确定拆模时间。拆模过程中,除严格遵守模板及支架拆除的一般规定外,重点注意的是:模板拆除时严禁使用撬棍、大锤等猛砸硬撬,确保混凝土表面及棱角处不因拆除模板而受损坏。

6 流道混凝土养护

拆模后立即洒水养护,养护全过程要均匀不间断,养护期内始终保持混凝土面湿润,不得出现干湿交替现象。混凝土养护专人负责,并认真做好养护记录。

7 结语

北京市南水北调配套工程大宁调蓄水库工程施工第六标段泵站工程共有4孔进水流道,施工过程中,重点控制了模板工程、混凝土浇筑及养护,从而确保了泵站流道混凝土的施工质量及外观。混凝土模板及混凝土浇筑工序质量评定均为优良,满足设计及规范要求,取得了良好的经济效益,为今后类似工程积累了宝贵经验。■