数值模拟在反应塔冷却系统设计中的应用

熊宗维

(中国瑞林工程技术有限公司,江西南昌 330031)

数值模拟在反应塔冷却系统设计中的应用

熊宗维

(中国瑞林工程技术有限公司,江西南昌 330031)

通过对闪速炉反应塔冷却系统的冷却单元建立三维模型,并利用计算流体动力学软件FLUENT进行了数值模拟研究得出:冷却单元的冷却效果良好,产生的低温区域容易促进反应塔内壁挂渣的形成;冷却系统主要的散热损失由冷却水带走,且冷却单元的冷却强度与冷却水的进水温度及进水量关系不大;冷却系统的总循环水量及温升可以通过分别计算各不同冷却单元的冷却水量和温升得到等结论。

闪速炉;反应塔;冷却系统;三维建模;数值模拟;散热损失

1 研究背景

闪速炉是处理粉状硫化矿物的一种强化冶炼设备,一般由精矿喷嘴、反应塔、沉淀池及上升烟道四个主要部分组成。反应塔位于沉淀池上方,熔炼过程主要化学反应在反应塔内进行[1]。反应塔炉体由于长期经受高温烟气和高温熔体的冲刷,腐蚀严重。为了提高炉体寿命,目前国内外的反应塔冷却系统一般都是采用内置冷却铜管的铜水套作为冷却元件对反应塔炉体进行立体冷却[2-3]。

在反应塔冷却系统的设计中,主要有3个方面需要考虑:1)冷却元件的冷却强度以及反应塔炉体热损失的计算;2)冷却系统的温度场分布,分析该温度场是否利于内壁挂渣的形成;3)冷却元件冷却水水量以及冷却水温升,以及整个炉体循环水量和温升的计算。但由于反应塔炉体是立体冷却系统,结构以及换热机理比较复杂,冷却系统一般依据经验设计,对上述问题难以得到很好地解决。鉴于整个反应塔冷却系统由多个包括单个冷却元件及其作用区域的单位冷却系统(以下简称冷却单元)组成,本研究拟通过数值模拟的方法对冷却单元建模研究,以指导反应塔冷却系统的设计。

2 数值模型的建立

反应塔内高温烟气、反应塔炉体以及炉外空气之间的热传递过程较为复杂,主要包括:高温烟气与炉体内壁的对流、辐射换热,炉体内部的换热,炉体与炉外空气的对流、辐射换热。而炉体内部的换热又包括炉体内部各材料自身内部的导热以及各材料之间的导热,以及冷却水与冷却元件之间的对流换热。由于结构以及传热机理方面的对称性,一般认为冷却单元之间没有热量交换。

通过对炉体冷却单元进行三维建模,并采用FLUENT软件进行计算。本研究采用的主要模型包括标准的k-ε模型和热传导模型,采用控制容积法进行计算。1

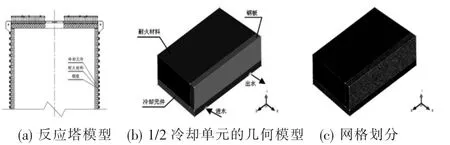

本模型的研究对象如图1(a)反应塔炉体所示,考虑对称性,选取1/2冷却单元作为研究对象,得到需求解的几何模型如图1(b)所示,对该几何模型网格划分得到如图1(c)所示的网格。

图1 反应塔冷却单元建模对象示意图

本模型中涉及的物理机理主要有冷却水的流动和以及前述各种传热方式,其所需求解主要变量(速度及温度等)的控制方程可以表示成以下的通用形式[4]为:

式中:φ为通用变量,可以代表u、v、w、T等求解变量;Γφ为广义扩散系数;Sφ为广义源项。

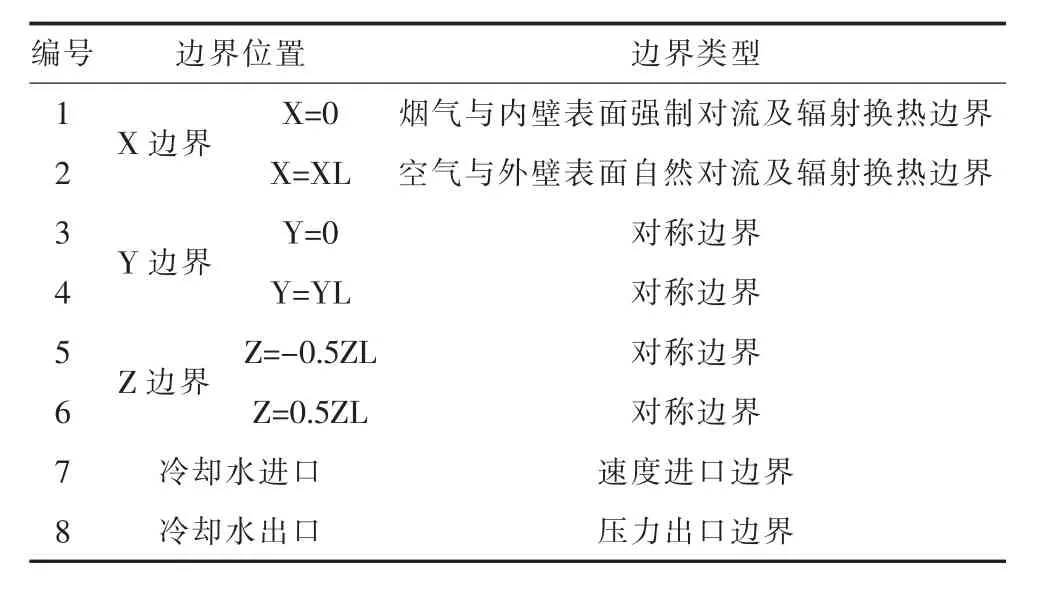

冷却单元三维模型中各边界条件如表1所示。

表1 冷却单元三维模型边界条件

选取反应塔内烟气的温度为1?450℃,炉体外空气温度30℃。求解烟气与内壁表面强制对流换热系数及辐射换热,进而得到烟气与内壁表面的复合换热表面传热系数;同样,求解空气与外壁表面自然对流换热系数及辐射换热系数,进而得到空气与外壁表面的复合换热表面传热系数[5]。

本模型中选用各介质的物性参数如表2所示,“—”表示该数值不存在或本模型中不需要。

表2 各介质的物性参数

3 计算结果与分析

选取实际生产中常用的工艺参数冷却水量2.4t/ h(对应进水速度1.5 m/s),进水温度25℃的情况进行计算分析。根据以上建立的冷却单元三维数值模型,求解得到了Z=0面的温度场分布,如图2所示。从计算结果看,冷却单元的冷却效果良好,冷却元件的设置不仅使得冷却元件本身区域的局部低温,同时有效地降低了冷却元件周围耐火材料区域的温度。特别是冷却元件和烟气接触面的平均温度达到244℃,该低温区极易促成内壁挂渣的形成,挂渣在冷却元件工作表面首先发生。实践中低温区域不仅能够使耐火材料的寿命得到延长,同时还有利于反应塔内壁挂渣的形成,使得反应塔炉体得到更好的保护。

图2 Z=0面的温度场分布

通过数值计算,还可以得到,冷却水的出水温度为31.4℃,温升为6.4℃。冷却水带出的热量为17 711 W,而冷却单元的热损失量为17 799 W,冷却水带出热量占总的热损失量的99.5%。由此,冷却单元的热损失大部分由冷却水带走,而通过外壁面到空气的散热量很小,因此冷却系统的设计中,冷却水带出热量的计算极为关键。同时,钢板的最高温度为79.7℃,能够保持较好的性能。

针对反应塔的不同区域,冷却单位的设计不完全相同。通过对反应塔各个不同冷却单元分别进行建模计算,分别得到各冷却单元的用水量及冷却水的温升,最终根据热量守恒原理能够得到整个反应塔冷却系统的总循环水量及温升。

本研究中冷却水进口的尺寸保持不变,所以冷却水量与冷却水进水速度成正比。图3为冷却水带出热量与冷却水进水速度的关系,由计算结果可知,冷却水带出热量随着冷却水进水速度的增大而增大,但是增大的幅度非常小,几乎保持不变。特别是冷却水进水速度在0.5~2.5?m/s的情况下,冷却水带出热量几乎恒定,即冷却单元的冷却强度随着冷却水量的变化几乎保持不变。

图3 冷却水带出热量与冷却水进水速度的关系

图4为冷却水出水进水温差与冷却水进水速度的关系,由计算结果可知,随着冷却水进水速度的增大,冷却水进水出水温差减小。由上述的冷却强度随冷却水量的变化保持不变的结果,并根据Q=cmΔt可知,冷却水出水进水温差与冷却水进水量成反比,图4的结果曲线符合该反比关系。另外,冷却水进水速度在<0.5?m/s的情况下,冷却水出水进水温差太大,导致出水温度过高,因此,冷却系统的设计中冷却水量不能设计的太小。

图4 冷却水出水进水温差与冷却水进水速度的关系

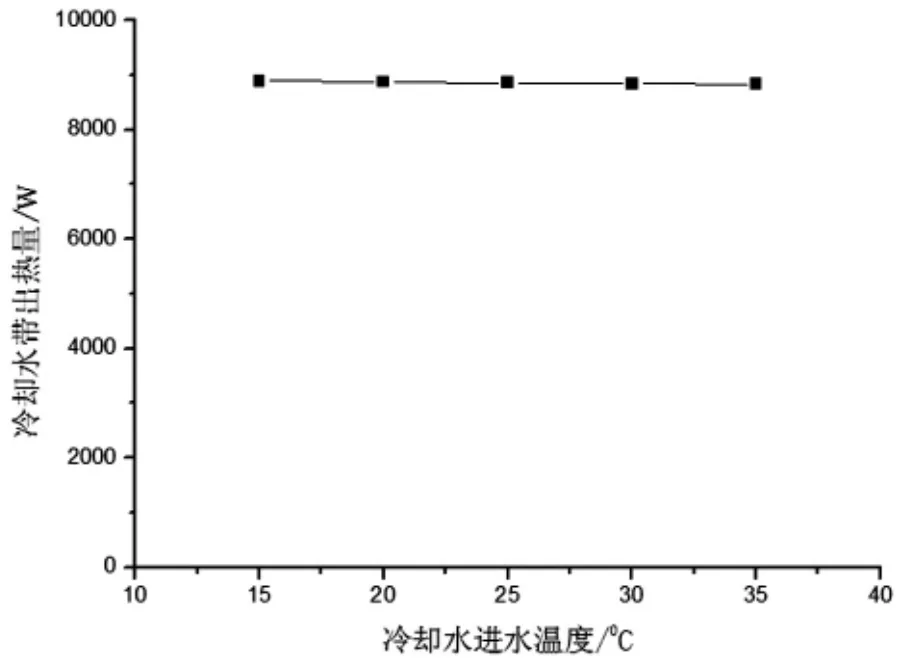

图5 冷却水带出热流量与冷却水进水温度的关系

图5为冷却水带出热量与冷却水进水温度的关系,由计算结果可知,随着冷却水进水温度的增大,冷却水带出热量减小,但是减小的幅度非常小,几乎没有变化,即冷却单元的冷却强度随着冷却水进水温度的变化几乎保持不变。

4 结论

本研究通过对反应塔冷却单元进行建模计算,来对反应塔冷却系统进行研究,得到以下主要结论:1)冷却单元的冷却效果良好,产生的低温区域容易促进反应塔内壁挂渣的形成。2)冷却系统主要的散热损失由冷却水带走,冷却单元冷却水温升带出热量的计算对整个冷却系统的设计极为关键。3)冷却系统的总循环水量及温升可以通过分别计算各不同冷却单元的冷却水量和温升得到。4)冷却单元的冷却强度与冷却水的进水温度及进水量关系不大,通过降低进水温度或加大进水量达到提高冷却强度的方式效果不明显。5)本研究模型忽略了反应塔内壁挂渣的影响,挂渣的形成机理以及挂渣对反应塔冷却系统的影响,是研究反应塔冷却系统下一步工作的重要方向。

[1]《有色冶金炉设计手册》编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2009.

[2]赵荣升.闪速炉设计优化和改造[J].有色冶金设计与研究,2010,31 (6):17-20.

[3]黄文华.大型闪速录的结构设计及探讨[J].有色冶金设计与研究, 2010,31(6):33-34.

[4]陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001.

[5]杨世民,陶文铨.传热学[M].3版.北京:高等教育出版社,1998.

Application of Numerical Simulation in the Design of Cooling System of Reaction Shaft

XIONG Zong-wei

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

3D model is established on cooling unit of cooling system of flash furnace reaction shaft,fluid dynamics software FLUENT is used for study of numerical simulation,it shows that cooling effect of cooling unit is good,low temperature area helps to form slag coating on inner wall of reaction shaft;main heat loss of cooling system is taken away by cooling water;cooling intensity of cooling unit and inlet temperature of cooling water have little to do with water inflow;total circulation water and temperature rise of cooling system can be obtained by calculation of cooling water amount and temperature rise of the different cooling units.

flash furnace;reaction shaft;cooling system;3D modeling;numerical simulation;heat loss

TF806

B

1004-4345(2014)01-0000-00

2013-10-21

国家863课题(2013AA064001)。

熊宗维(1984-),男,工程师,主要从事于有色冶金炉的设计与数值仿真工作。