基于加工中心对精锻螺旋锥齿轮的模具进行加工

雷保珍 高振山 杨志勤

(①北京联合大学机电学院,北京100020;②西北工业大学,陕西 西安710072)

螺旋锥齿轮是机械传动的关键部件,因其承载能力强、传动平稳等优点被广泛应用于车辆、航空、矿山机械以及机床仪表等工业领域。采用近净成形[1-2]精密锻造生产的螺旋锥齿轮,不仅能够降低制造成本,而且因其金属流线纤维沿齿廓分布更合理,使得轮齿弯曲强度得到显著提高。螺旋锥齿轮齿形模具作为锻造齿轮模具结构的重要组成部分,其加工质量直接影响锻造齿轮轮齿精度。常用的齿模制造方法有雕模法、反印法以及电解抛光法。对于螺旋锥齿轮齿形模具的加工来说,许多研究学者做了相关的研究。车路长推导出了弧齿锥齿轮主动轮齿形曲线的轨迹方程,为在数控电火花加工机床加工弧齿锥齿轮主动轮齿模提供了技术参考[3];史双喜对于电火花加工螺旋锥齿轮齿模进行了讨论,并对螺旋锥齿轮与工具电极尺寸传递规律进行了研究,在此基础上设计凹模工具电极,最后对设计的电极齿形进行加工和检测[4];S.H.Suh 在3/4 轴CNC 立式加工中心实现了螺旋锥齿轮的切齿加工,充分发挥了数控机床加工复杂曲面的优势[5-6]。

为了提高生产效率和齿模的加工精度,使用加工中心加工螺旋锥齿轮齿形模具具有重要的推广价值。本文根据螺旋锥齿轮节锥角的大小,采用加工中心为主,电火花加工为辅的制造工艺对螺旋锥齿轮齿形模具的加工方法进行研究。

1 齿面展成建模

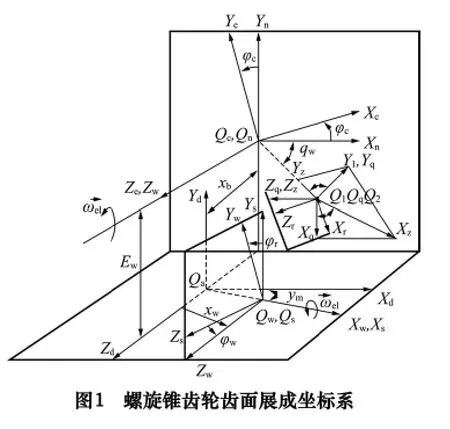

根据螺旋锥齿轮齿面成形机理,构建如图1 所示的铣齿机床的齿面展成通用坐标系模型。固定坐标系Sn固连于机床,Sn的原点On位于位于机床中心,XnOnYn平面位于机床平面内。坐标系Se、St和Sw分别固连于摇台、刀盘和被加工齿轮,坐标系Sq和Sz分别固连于刀倾机构和刀转机构,辅助坐标系Sd和Ss分别表示被加工齿轮在加工机床上的安装位置和旋转前的初始位置。

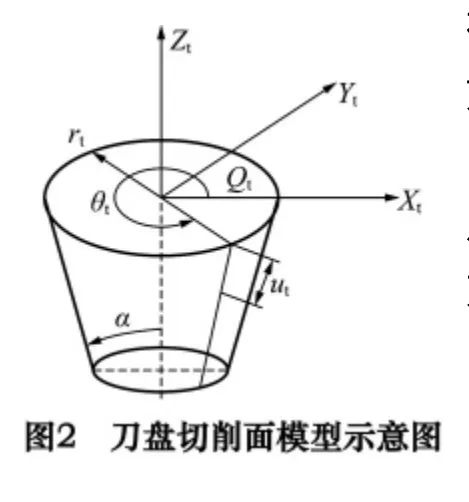

为了方便刀盘刀具的加工和刃磨,通常使用轮廓回转面为圆锥形的直线刃刀具。直线刃刀具由内刀和外刀组成,在铣齿加工过程中内外刃分别对应的加工出螺旋锥齿轮的凸凹面。主从动轮的刀具切削面表示在刀盘坐标系St中数学模型如图2 所示。

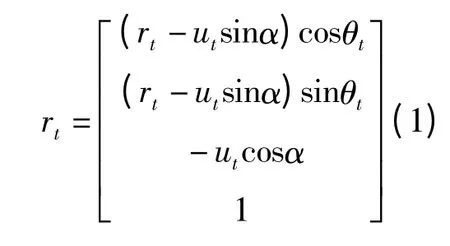

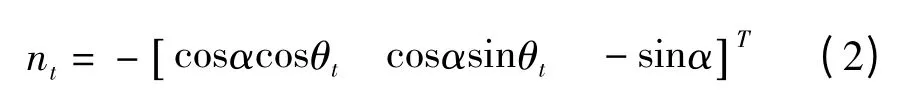

在坐标系St(xt,yt,zt)中,从动轮刀具切削锥面及法线方程可表示为:

式中:,ut和θt为切削锥面的曲面坐标、α 为刀具齿形角,其符号设定如下:当加工齿轮凹面(外刀)其符号为负,当加工齿轮凸面(内刀)其符号为正。

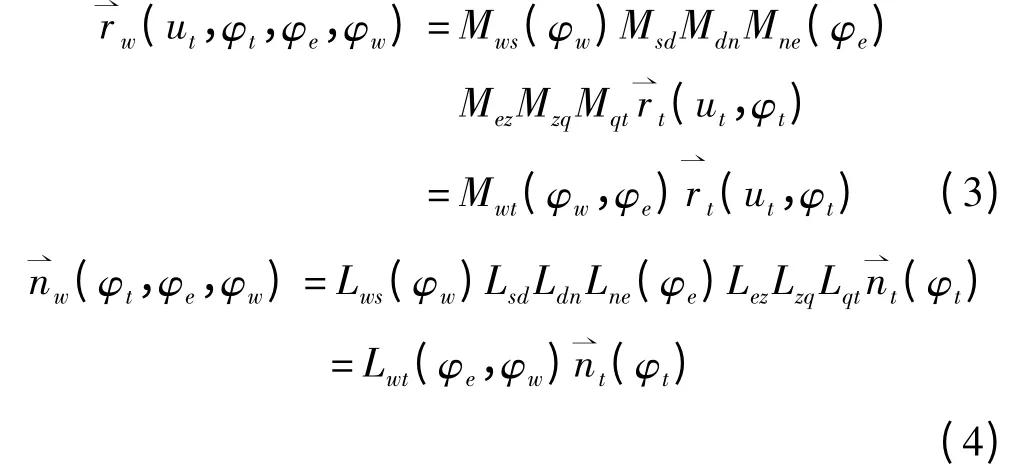

通过空间坐标系的转换,将刀具切削面和法向方程表示到固连于被加工齿轮的坐标系Sw中,即可得到被加工齿轮的齿面方程和法失:

由齿轮啮合理论可知,两齿面瞬时相切接触时,它们在接触点处总有公共的切平面及法线,并且接触点处的相对速度与公法线相垂直,以保证两齿面能够连续接触运动。由此可在固定坐标系Sn中表示刀盘切削面与齿面的啮合方程

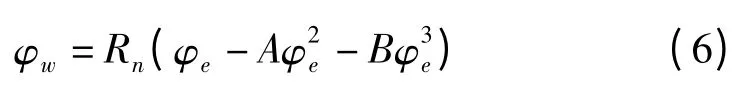

变性法加工过程中的滚切比是在不断变化的。假设A 和B 分别为轮坯加工的二阶变性系数和三阶变性系数,则变性法加工存在如下滚比关系:

若齿面展成采用刀倾法,则滚切比为一恒定值,取式(6)中A=B=0 即可。

在齿轮的加工过程之前,刀盘参数和机床调整参数如rt、α、γw、St、qw、xb、xw、Ew、i、j、Rn、A、B 等均为已知。联立式(3)、式(4)及式(6),可确定齿面方程和单位法线的表达式:

当成形法加工螺旋锥齿轮从动轮时,摇台机构和刀倾刀转机构均不参与齿面展成运动,其齿面展成的数学模型较为简单。

2 齿面点计算

根据螺旋锥齿轮齿面的展成机理,产形轮与被加工齿轮齿面的接触为瞬时点切触,因此在进行齿面点计算时需将齿面上的齿面点进行离散化处理,并将齿面区域进行网格划分,从而计算网格节点的空间坐标,进行齿面重构。

螺旋锥齿轮主从动轮的齿面网格划分方式相同,还应考虑以下两方面的问题:①网格节点要最大程度地涵盖齿轮正常啮合时的共轭齿面接触的区域;②齿根圆弧非刀具展成,而是在齿顶齿根不发生干涉接触的基础上进行适合锻造轮齿的齿根圆弧设计。先将空间齿面旋转投影到轴截面上,将轴截面上的齿廓区域进行均匀网格划分并确定其平面坐标,再将其反算到空间坐标系内,通过求解非线性方程组确定网格节点的曲面坐标。

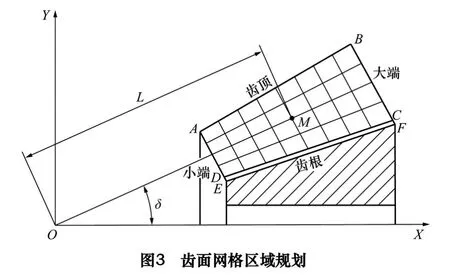

如图3 所示,投影到平面后的完整的齿廓边界为ABEF,其中边界AB 表示面锥,边界EF 表示根锥,边界AE 和BF 分别表示垂直于节锥线的小端锥线和大端锥线(背锥),边界CD 与边界EF 平行,间距为齿顶间隙。划分网格的区域为ABCD,将边界AD 和BC 均分成m-1 等份,将边界AB 和CD 均分成n -1 等份,各等分点沿齿长和齿高方向直线连接,得到m ×n 个网格节点。

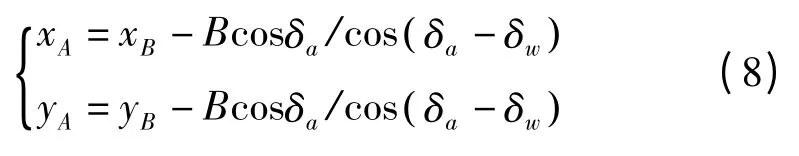

在已知齿轮几何参数的基础上,如齿宽B、节锥角δw、面锥角δa、根锥角δf、大端齿顶高ha、大端齿根高hf以及齿顶间隙hae等,根据几何关系首先确定4 个边界点A、B、C 和D 的平面坐标值,根据各点之间的等分关系,确定剩余点的平面坐标。

设定齿面网格沿齿宽方向为列,用l =1,2,…,n表示;沿齿高方向为行,用k =1,2,…,m 表示。则任一网格节点M 的平面坐标表达式为:

式中:a=(yml-y1l)/(xml-x1l),b=(ykn-yk1)/(xkn-xk1)。

通过坐标旋转变化,在固连于工件的坐标系Sw中齿面任一点M 的空间坐标(x(φt,φe),y(φt,φe),z(φt,φe))可以表示为:

对非线性方程组(13)求解,确定齿面网格各节点的参数φt和φe,将其代入式(4)中,即可得到该节点在固连于工件的坐标系Sw中的空间位置矢量和法向矢量。

3 三维实体造型

3.1 离散点的拟合

采用非均匀双三次B 样条曲线啮合的螺旋锥齿轮齿面的精度取决于齿面离散点的精度和数量,齿面网格节点越密,模型精度越高[7]。在求解齿面点坐标的过程中,一般均要先确定齿面参考点M 的位置(通常取工作齿高和齿宽中点处),然后以参考点M 为初始点,迭代寻优计算参考点M 周围的点的空间坐标,这就要求网格的划分尽可能地将参考点M 位于其节点上,并将参考点M 置于网格区域的中间位置。根据网格区域划分的原则,当网格的行和列数均为奇数时,参考点M 正好位于网格的中间位置并处在节点上,如图3 所示。5 行×9 列是齿轮测量中心以及一些关于齿面点计算的研究著作中经常采用的齿面数据点测量点阵,在本文研究中确定齿面网格的规划也是5 行×9列共计45 个点。

3.2 齿根过渡圆弧处理原则

螺旋锥齿轮的抗弯强度与齿根过渡圆弧半径[8]有很大的关系,作为锻造齿模设计用螺旋锥齿轮,可以在UG 里面直接对有效齿面和根锥平面进行过渡圆弧的设计。齿根过渡圆弧设计原则是保证齿轮在运转过程中齿顶和齿根不会发生干涉。齿根过渡圆弧半径的最大值的确定与齿侧间隙和顶隙有关。

3.3 三维实体造型算例

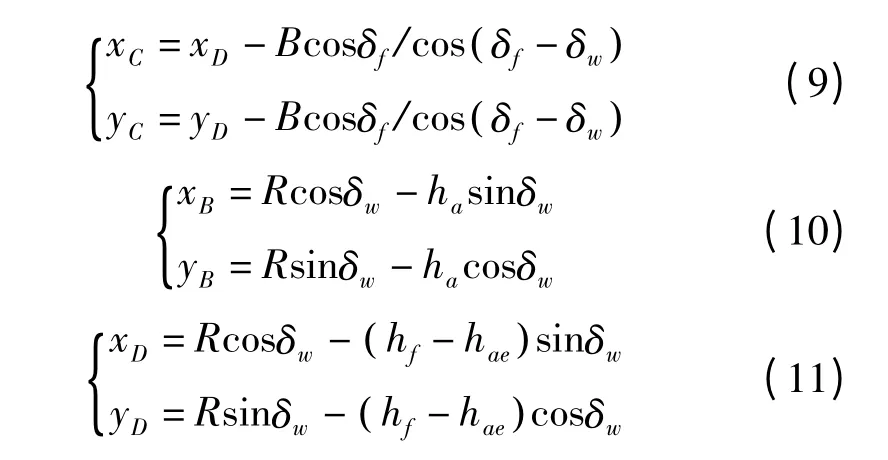

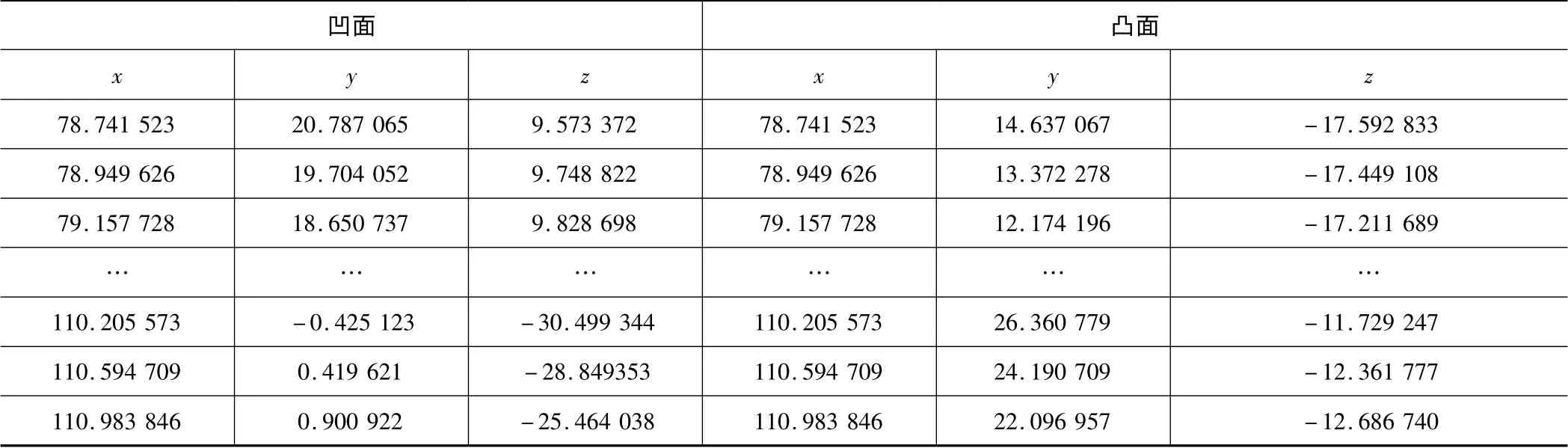

以某车辆驱动桥的螺旋锥齿轮副为例,几何参数如表1 所示。根据齿轮副的几何参数,确定从动轮采用双面法加工,主动轮采用单面法加工,基于轮齿接触分析(TCA)计算主从动轮的机床调整参数,机床调整参数如表2 所示。将齿面划分为5 行×9 列网格,根据机床调整参数求解主从动轮齿面的45 个网格点空间坐标,如表3 和表4 所示。

根据求解得到齿根过渡曲线的最大圆弧半径,通过UG 进行齿面拟合和齿根圆弧倒角,并建立齿轮副的三维实体模型,如图4 所示。

4 齿模加工方案

齿模做为锻造螺旋锥齿轮模具结构的重要组成部分,其加工质量直接影响影响锻造齿轮轮齿精度。根据螺旋锥齿轮节锥角、齿模加工的难易程度以及齿模加工的成本,将节锥角大于70°的螺旋锥齿轮从动轮采用在加工中心上铣削加工齿模,节锥角小于70°的从动轮以及主动轮齿模的加工通常先在加工中心上铣出电极再采用电火花加工的方式进行。

表1 螺旋锥齿轮几何参数

4.1 基于铣削加工的齿模加工

对于节锥角大于70°的螺旋锥齿轮从动轮来说,齿面上每个点的法失方向与工件轴线的夹角均小于刀具锥角的余角,因此可以用三轴加工中心来加工相应的齿模,如图5 所示。

刀具直径的选择按照齿模三维造型中齿槽的宽度和齿根圆弧倒角来确定。在UG 软件中使用分析最小圆弧半径即可以得出刀具的最小直径,分析的位置取轮齿小端的齿槽部位。刀具中心轨迹的布局规划要遵循刀具的半径要小于有效切削宽,这样能够有效地控制加工表面波纹现象的发生,避免对下一层深加工时因加工深度不均匀而对刀具寿命构成的威胁。加工层深的确定要考虑刀具的强度、刀具的材质以及机床的转速。

表2 螺旋锥齿轮的机床调整参数

粗加工的加工余量主要考虑热处理的变形量,对于外圆直径在250 mm 以下的从动螺旋锥齿轮的齿模来说,粗加工余量可以定为0.3~0.5 mm;对于大于250 mm 从动螺旋锥齿轮的齿模,粗加工余量定为0.5~0.8 mm。粗精加工的刀具轨迹要遵循3 个原则:①顺铣铣削原则。顺铣时刀具的旋转方向与工件的进给方向相同,这样会减小切削刃的受力,延长刀具的使用寿命,改善加工表面的粗糙度。②提刀次数最少原则。对于齿槽的加工,要尽可能地减少提刀次数,这样可以提高加工效率,保证齿面质量。③刀路规整原则。规整的刀路保证了加工余量的均匀性和一致性,也有利于程序的检查和修改,对于中间为内孔的齿模来说,加工路线可由内向外,对于中间有冲头的齿模,则可选择由外向内的进给方向,刀具沿轴线的铣削方法均为层铣。

表3 主动轮凹凸面45 个网格点的三维坐标 单位:mm

表4 从动轮凹凸面45 个网格点的三维坐标 单位:mm

精加工是在粗加工余量的基础上,对齿槽、面锥、根锥以及圆弧倒角进行铣削精加工,确保这些位置的几何尺寸和表面粗糙度符合图纸要求。所选刀具的半径应小于粗加工的刀具半径,并尽量与轮齿部分圆弧倒角的最小半径保持一致。精加工的刀具轨迹可分为等高轮廓铣和投影加工两种:等高轮廓铣即为沿着齿槽方向的层铣加工,如图6 所示;投影加工即为沿齿高方向的加工路径,在同一直径上由外到内沿齿高逐齿加工,如图7 所示。为了提高加工表面质量,确定选用投影加工的刀具路径,并在精加工刀具轨迹的规划中,刀具轨迹的转折点均安排在齿面的有效长度之外,避免了因刀具在齿面上切入、退出等转折动作导致的齿面质量降低现象的发生。

4.2 电火花加工二次齿模

对于节锥角小于70°的从动轮以及主动轮齿模的加工通常先在加工中心上铣出电极,再利用电极在电火花机床上加工出齿模[9-13]。图8 是在四轴联动加工中心上铣出的电极,几何参数见表1,加工调整参数见表2。图9 是在电火花机床上加工出的主动轮模具。

5 结语

基于螺旋锥齿轮铣齿加工展成原理,对齿面方程进行了推导,将齿面划分为5 行×9 列网格,通过对网格点的计算和拟合,根据齿根过渡圆弧不干涉原则进行了螺旋锥齿轮副的三维实体造型。根据螺旋锥齿轮副的节锥角是否大于70°确定齿模的加工方法,节锥角大于70°的从动轮可以直接在加工中心上铣出齿模,节锥角小于70°的从动轮以及主动轮齿模的加工可以先在加工中心上铣出电极,再利用电极在电火花机床上加工出齿模。

[1]肖景容. 精密模锻[M]. 北京:机械工业出版社,1985:2 -15.

[2]李尚健. 金属塑性成形过程模拟[M]. 北京:机械工业出版社,2001:100 -107.

[3]车路长. 主动弧齿圆锥齿轮摆辗模具型腔加工[J]. 四川兵工学报,1993(1):27 -33.

[4]史双喜. 螺旋锥齿轮摆辗成形凹模电极的设计与制造[J]. 电加工与模具,2011(6):67 -69.

[5]Suh S H,Jin W S,Hong H D,Sculptured surface machining of spiral bevel gears withCNC milling[J]. International Journal of Machine Tools& Manufacture,2001,41:833 -850.

[6]Suh S H,Lee J,Multi - axis machining with additional - axis NC system [J]. International Journal of Advanced Manufacturing Technology,1998,14:865 -875.

[7]韩佳颖. 螺旋锥齿轮计算机辅助制造理论与算法研究[D]. 天津:天津大学,2011:61 -66.

[8]曾韬. 螺旋锥齿轮设计与加工[M]. 哈尔滨:哈尔滨工业大学出版社,1989:24 -152.

[9]张勤河,张建华,杜如虚. 电火花成形加工技术的研究现状和发展趋势[J]. 中国机械工程,2005,16(17):1586 -1592.

[10]元利伟,楼乐明,李明辉. 放点通道的波动性与电火花加工机理[J]. 上海交通大学学报,2001,35(7):18 -23.

[11]Li Liqing,Guo Yongfeng,Bai Jicheng. Comparative experiment study of machining characteristic of air - mixed EDM andconventional EDM[J]. Journal of Harbin Institute of Technology,2004,14(2):32 -37.

[12]Norliana Mohd Abbas,Darius G Solomon,MD Fuad Bahari. A review on current research trends in electrical discharge machining[J].International Journal of Machine Tools&Manufacture,2007(47):1214-1228.

[13]嵇祎吉. EMD 辅助设计与加工仿真系统的开发[D]. 杭州:浙江大学,2008:6 -9.