一种精密油缸缸筒加工双主轴双刀架车削中心的结构特点与加工方法

何海峰 李 林 路世强 武利坡

(德州德隆(集团)机床有限责任公司,山东 德州253003)

目前,传统油缸缸筒(见图1)加工工艺流程是:冷拔管下料——平头倒角及车架子口——内孔镗孔滚压——车右端内止口、沟槽、螺纹——调头车左端沟槽、车焊接坡口——车外圆及外圆沟槽——钻进油孔及排气孔——磨外圆——外圆抛光——外圆电镀等工序。其中车削工序包括车内止口、沟槽、螺纹、外圆形位公差都是以内孔为基准,并且与内孔同轴度都要求在0.030 mm 以内,在通用的全功能数控车床上需要调头加工、二次装夹、人工找正,才勉强加工出合格的产品,产品的质量保证能力指数低,精度与效率都不能得到很好的保证。为此,研制出了油缸缸筒加工双主轴双刀架车削中心,通过该机床可以实现一次装夹油缸缸筒(工件),完成两端内孔及外圆沟槽、螺纹、止口、进油口和排气口的加工,完全满足图纸要求,具有高效、高精度的特点。

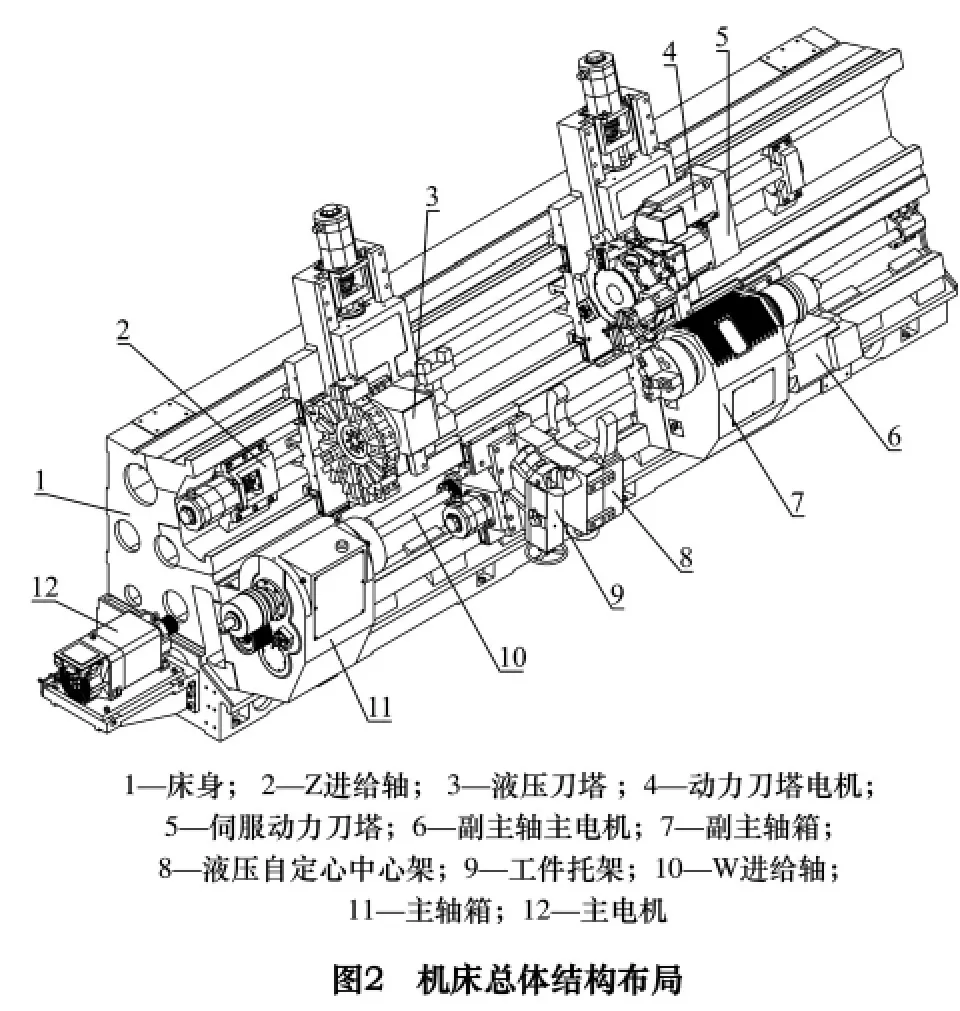

1 机床的总体结构布局

油缸缸筒加工双主轴双刀架车削中心CH6156 -2×2/3000 是为加工油缸缸筒而设计的专用车削中心,配置日本FANUC 31i 系统,8 轴四联动。该机床由床身、主副主轴、双刀架、液压自定心中心架、电气控制系统、液压系统、润滑系统、冷却系统、气动系统、全封闭防护部分组成。床身采用后斜15°整体床身,树脂砂造型,包砂铸造工艺,床头箱配置了液压2 档变速,档内无级调速,并且主轴采用高刚性设计,既能保证低速大扭矩,又能实现高速精加工。副主轴与主轴对置同轴布置、液压自定心中心架开口竖直向上布置,其轴线与主轴、副主轴轴线同轴布置,工件托架安装在中心架座体上,中心架体与副主轴Z 向移动分别采用伺服电动机驱动螺母旋转,共用1 根丝杠固定结构。

2 机床的主要机械结构及特点

2.1 床身

床身是机床的重要基础部件之一,是机床其他功能部件的载体。该机床采用床身底座一体式箱型结构,树脂砂包砂铸造后经人工时效处理,精加工前进行二次焖火。导轨采用矩形导轨,中频淬火,精密磨削,淬火深度≥2 mm,硬度大于52HRC。床身导轨平面与基面成后倾15°角。床身导轨基面、床头箱导轨面、副主轴导轨面及Z 轴丝杠轴承座安装面构成床身重要加工表面。在该件的设计过程中兼顾机床整体造型、通风散热、冷却水泄漏的收集、排屑器安装、机床吊运等方面的要求。

2.2 主、副主轴箱

主轴箱是机床重要基础部件,主轴轴承采用日本NSK 高精度双列圆柱滚子轴承和双列角接触球轴承,从而使机床主轴具有回转精度高,刚性强的特点,采用日本FANUC 高性能主轴伺服电动机,经ZF 减速箱变速,既能实现低速大扭矩切削,又能完成高速精车加工。副主轴轴承结构、旋转驱动结构与主主轴相同,Z向移动结构为伺服电动机驱动滚珠丝杠螺母旋转。副主轴体移动到设定位置后先定位后锁紧,能消除与主主轴的不同轴。主、副主轴都采用磁栅尺进行位置反馈控制,实现旋转同步。

2.3 双刀架

该机床采用双刀架设计结构,左刀架为液压刀架,具有背向加工能力130 mm,能实现缸筒左端焊接坡口及内孔的加工,右刀架为伺服动力刀架,能实现缸筒左端导向及缸筒的外圆加工。

2.4 液压自定心中心架

液压中心架采用侧臂竖直向上布置方式,下臂主要承受切削力和工件的重力,两侧臂与下臂共同夹紧工件,能实现两侧臂滚轮所受的夹紧力尽量相同,因此中心架滚轮的寿命相近。此外,中心架体定位锁紧同样采用先定位后锁紧方式,保证了主轴、副主轴、液压自定心中心架3 点同轴。

3 加工过程

首先,油缸缸筒内孔已经加工完毕,该机床主副主轴卡盘以内孔定位双撑缸筒,左、右刀架修车缸筒两端外圆中心架架口位置,液压自定心中心架夹持右架口,副主轴后退,右刀架车缸筒右端的内止口、沟槽,车削完毕后,副主轴前进,副主轴卡盘撑住缸筒内孔,中心架松开,中心架移动到缸筒左端架口处夹紧缸筒,主轴卡盘松开,副主轴与中心架夹持缸筒同步右移300 mm,中心架体与副主轴体定位锁紧,左刀架加工左端端面、内孔沟槽及焊接坡口,右刀架同时加工外圆及外圆沟槽、钻进油孔、排气孔等工步。至此,缸筒的车削工序一次装夹,全部完成。

4 结语

随着工程机械、矿山机械、液压行业的迅猛发展,对精密、大型、长规格的缸筒需求不断地增加,越来越需要高精、高效的复合机床来保证产品的质量。自推出该款机床后,典型工件车削工序加工节拍由原来的55 min 缩短到现在的12 min,并且精度得到了保障,解放了劳动力,提高了生产率,为整个行业的快速发展起到了重要的推动力量。

[1]机床设计手册编写组. 机床设计手册[M]. 北京:机械工业出版社,1986.

[2]机械设计手册编写组. 机床设计手册[M]. 北京:机械工业出版社,2004.