电火花成形加工中冲液新工艺的实验研究

马卫东 岳 鹏

(黄河水利职业技术学院,河南 开封475004)

电火花成形加工技术在现代生产技术中占据重要地位,其在难加工材料以及复杂曲面加工领域有着不可替代的作用[1-4]。但相对普通金属切削加工而言,电火花加工蚀除速度较低、加工时间较长,因此人们一直努力通过改进加工工艺以有效提高其加工效率进而降低生产成本。近年来,国内外科研工作者不断通过改进辅助加工工艺以提高电火花成形加工效率。如:在加工中加入工具电极的高频振动[5-6],控制电极做高速抬刀运动[7-8],在工作液中喷射气体[9-10]等一系列创新尝试均在不同程度上提高了电火花成形加工的效率和稳定性,并为相关领域科研工作的开展拓宽了思路。

实践证明,冲液作用可以显著降低电火花放电间隙中杂质的含量,因此在加工过程中选用合理的冲液方式能够有效提高电火花放电蚀除效率。然而,目前对通过改进冲液方式以提高电火花成形加工生产效率的研究报道相对较少。现对传统方法加以改进,提出一种新的冲液方式——“交互冲液”,并通过实验证明,该方法可在一定条件下有效提高电火花成形加工的生产效率[11]。

1 “交互式冲液”工艺技术机理

冲液工艺原理是将工作液由喷嘴喷出,对放电间隙进行冲刷以迅速消除电蚀产物从而有效提高电火花成形加工效率和加工稳定性。实际生产中待加工型腔的深径(宽)比往往不大,在对此类型腔进行电火花成形加工时习惯上常采用双向对称冲液或单向冲液两种方式,如图1 所示。然而,实践发现,这两种冲液方式都有一定的弊端。如图1a 所示的双向对称冲液方式,它通常被用于较大表面的电火花成形加工。加工过程中,相向而行的两股流体在成形表面中部交汇,致使局部流速减缓,降低了排屑效果。这样,一方面导致了加工效率的降低,另一方面通常使局部积碳不均,进而影响电极与工件均匀蚀除,破坏工件形位精度并造成成形表面质量下降。而如图1b 所示的单向冲液方式,该方法通常用在较小成形表面的加工中。工作液由工件一侧流入从另一侧流出,与双向冲液方式相比其流速变化较稳定。但流入侧工作液较纯净冲刷作用明显,电极不易形成积碳;而流出侧电蚀产物浓度较高,二次放电现象明显且电极表面易形成积碳。因此,在流入侧往往电极损耗较快,而流出侧往往工件蚀除较快,最终导致工件成形面倾斜,加工质量降低。对于以上弊端,人们往往通过使用多电极或在加工中及时对电极进行清理(或再加工)的方法加以处理。这些方法虽能适当减小加工误差,但都不同程度地增加了生产成本,降低了生产效率[11]。有鉴于此,设想若以适当频率从工件两侧交替均衡冲液,即在电火花成形加工中使用“交互冲液”方式,或可在增强排屑的同时使工件各部位放电间隙中电蚀产物的长期浓度趋于一致,进而有望提高加工稳定性和加工质量,最终提高生产效率。

2 “交互式冲液”装置的研制和实验

2.1 “交互冲液”控制装置的试制

在试验研究中试制了一套“交互冲液”控制装置,该装置可在加工中有效控制交替冲液的频率。其工作原理如图2 所示。

电火花交互冲液装置,包括动力机构、变频装置和凸轮机构以及与凸轮机构连接的换向装置。进油嘴2接电火花成形机进油管,出油嘴6 和7 分别接一组冲液喷嘴,减速电动机1 带动凸轮9 转动,从而带动阀芯10往复运动,通过阀芯10 的轴向运动改变进油嘴2 和出油嘴6、7 的通、断关系,从而使出油嘴6、7 交替冲液,通过改变调速器3 的数值,改变减速电动机1 的转速,从而改变出油嘴6、7 交替冲液的频率,以适应不同工件的加工需求。凸轮9 的曲线由4 段构成,该曲线根据凸轮9 与滚轮8 的位置关系和运动规律通过解析法得到,该曲线应保证凸轮9 的运动速度和加速度变化均匀,从而使凸轮9 和滚轮8 之间的运动冲击尽可能小。

2.2 实验内容

试验在EDM-400 电火花成形机上进行,实验中先后制备了4 套规格大小不同的紫铜电极,电火花工作液采用加工企业中最常用的煤油作为工作介质。

实验时分别将组装好的电极安装在电火花成形机的机头上,校正工具电极,使下表面水平,根据实验目的选取合理的电规准以及电极极性;工件位置设定后,开油泵进油,根据型腔的结构特点和加工要求控制冲液压力为5 kpa 左右,达到适合油位后开始放电加工;分别用不同规格的电极进行试验,首先用单向冲液方式,得出常规加工时间作为对比参量,然后用不同的冲液频率观察其对加工效率的具体影响,加工中实时记录不同电极完成实验要求的加工任务时所用时间。

3 研究过程及数据分析

表1 加工深度、冲液频率与蚀除速度

3.1 冲液频率与加工深度的关联性分析

冲液频率与加工深度的关联性分析试验选用了一个横截面尺寸为10 mm×10 mm 的正方形电极,以相同的电参数、采用常规的冲液方式和不同的交互冲液频率分别进行实验,并实时记录加工到不同深度时所需的加工时间,计算出其蚀除速度,从而分析采用不同的冲液频率对加工效率的具体影响。见表1。根据表1 的实验数据可以知道,采用交互式冲液方法可以提高电火花的加工速度,平均提高加工效率22.5%左右。根据表1 的实验数据,可以分别得出电加工的蚀除速度随深度变化的规律曲线,见图3。

图3 中6 条曲线分别为普通冲液方式和不同冲液频率时深度-蚀除速度的曲线。6 条曲线均显示随着加工深度的增加,其加工速度则逐渐下降,这一点也是符合电火花加工普遍规律的。图3 中的的深度-速度曲线表明,在不同的加工深度时,其加工蚀除速度与冲液频率并未显示出明显的关联性。

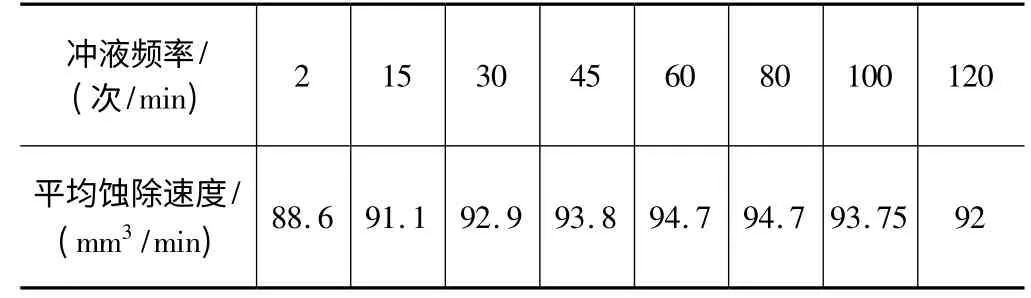

3.2 冲液频率与蚀除速度的关联性分析

实验表明,采用交互式冲液方法确实可以提高电火花的加工速度,但不同的冲液频率与加工深度未显示明显的关联性。为深入分析交互式冲液方式冲液频率对蚀除速度的影响,制作横截面尺寸分别为10 mm ×10 mm、30 mm×30 mm、50 mm×50 mm 和80 mm×80 mm的电极各一个,并命名为1#电极、2#电极、3#电极和4#电极。2#电极、3#电极、4#电极的实验数据分别见表2~4,每个电极分别在一致的电规准基础上,采用对比试验的方法,验证采用交互式冲液方法时冲液频率对蚀除速度的影响。从表2~4 所示结果可以看出,随着冲液频率的提高,加工速度逐渐提高,但达到某个冲液频率之后,随着冲液频率的提高其加工速度不再明显提高,反而有所下降。

表22#电极不同冲液频率时的平均蚀除速度

表33#电极不同冲液频率时的平均蚀除速度

表44#电极不同冲液频率时的平均蚀除速度

3.3 最佳冲液频率与电极有效冲液距离的关联性分析

1#~4#电极冲液频率-速度曲线所显示的最佳冲液频率均不一样,说明对不同的加工电极,其获得最大加工速度的最佳冲液频率是不一样的。

将每个电极的最佳冲液频率与该电极在冲液方向的距离联系起来,可以得到拟合曲线如图4 所示。其获得最大蚀除速度的冲液频率与该电极沿冲液方向的截面长度密切相关,即该尺寸越大则冲液频率越低。

3.4 实验分析

综合整个实验研究所述,在电火花成形加工中,采用交互式冲液的方式,可以在确保加工质量的前提下提高排屑能力,从而提高加工效率。

实验证明在电火花成形加工中,采用交互式冲液方法并选取合适的冲液频率可以提高电火花加工速度20%~30%左右,从而起到节约能耗、降低加工成本的作用。

电极的轮廓尺寸不同,获得最大蚀除速度的冲液频率也不同。冲液频率过大,使得加工间隙的流场不稳定,影响放电通道的建立;而如果冲液频率过小,则失去交替冲液的实质意义。一般来讲,交互冲液的最佳冲液频率随电极在冲液方向流动距离的增大而逐渐降低,即轮廓距离越大,则冲液频率应越小。

4 结语

我国是世界上最大的电火花机床生产国和使用国,本研究成果解决了电火花成形加工中一个共性的技术问题,每台电火花成形机只需加装一个能实现交互冲液的装置,即可提高电火花成形加工的效率,且后期使用无需其它额外费用,具有适用性广、实用性强的特点。目前本研究成果仅面向通用型电火花成形机,而三维电火花铣削机床、电火花复合机床以及混粉工作液是否适用于该工艺方法,还有待进一步验证。

[1]Newman ST. State of the art electrical discharge machining(EDM)[J].International journal of Machine Tools & Manufatuce. 2003,43:1287-1300.

[2]徐小兵,毛利尚武. 日本电火花加工技术的发展动态[J]. 电加工与模具,2003(1):1 -3.

[3]Li Chunbao,Jia Zhengyuan. Development of EDM and Its Influence on the Die and Mould Industry[J]. Mechatronics. 1998(3):17 -19.

[4]王振龙,赵万生,李文卓. 电火花加工技术的发展趋势与工艺进展[J]. 制造技术与机床,2001(7):13 -16.

[5]Thoe T B,Aspinwall D K,Killey N. Combined ultrasonic and electrical discharge machining of ceramic coated Nickel alloy.[J]. Journal of Materials Processing Technology,1999,93 (1):323·328.

[6]Zhao Wansheng,Wang Zhenlong,Di Shichun,et al. Ultrasonic and electric discharge machining to deep and small hole on titanium alloy[J]. Journal of Materials Processing Technology,2002,120 (1 -3):101 -106

[7]迟关心,耿雪松,王玉魁,等. 微细电火花加工模糊抬刀控制系统的设计及实验研究[J]. 电加工与模具,2012(1):15 -19.

[8]储召良,赵万生,顾琳. 高速抬刀窄槽电火花加工性能实验研究[J]. 电加工与模具,2013(S1):26 -29.

[9]汤传建,康小明,赵万生.液中喷气电火花加工试验研究[J].电加工与模具,2008(3):16 -20.

[10]陈焕杰. 液中喷气电火花加工机理与实验研究[D]. 上海:上海交通大学,2010.

[11]伍端阳.提高电火花加工效率的工艺探讨[J]. 模具制造,2008,8(7):74 -79.