一种锂基高速轴承润滑脂的弹流拖动及流变特性研究

王燕霜,李 燕,曹佳伟,李 璞,袁倩倩

(河南科技大学机电工程学院,河南洛阳471003)

弹性流体动压润滑简称弹流润滑(EHL)。润 滑剂的弹流拖动力作为现代轴承设计必不可少的参数之一,显然很重要。然而在弹流润滑中,很难准确地计算润滑脂的拖动力,因此在实际应用中,通常依靠试验确定该参数。近年来不少国内外学者在润滑剂弹流拖动力方面进行了研究[1-10]。杨伯原等[11]对国产7007和7008润滑脂进行了拖动力测试。王燕霜等[12]对HKD航空润滑油进行了拖动力试验等。Biresaw等[13]采用球盘牵引装置对蓖麻油、聚-烯烃和十六烷的弹流拖动系数进行了研究。Yamanak等[14]研究了润滑油和润滑脂拖动特性的差异。Cann[15]在微牵引力装置上进行了润滑脂拖动特性的试验。王方飞等[16]利用HAAKE RV3流变仪研究了几种国产润滑脂的高温流变学特性,许俊等[17]采用HAAKE流变仪研究了两种不同冷却方式制得的锂基润滑脂的流变学特性。但是这些流变特性只适合低剪切率下的情况,对于轴承、齿轮等高剪切率的应用场合,上述流变特性的数据不具参考性。笔者选用一种市场上常见的轴承用高速润滑脂在高速工况下进行试验,对润滑脂的流变参数和特性进行研究。

1 试验

1.1 试验油品

本试验所用的润滑脂为SKF的一款低温、超高速轴承润滑脂。该润滑脂基础油为PAO,稠化剂为锂基稠化剂。这种润滑脂主要用于医疗器械和机床主轴等高速运动场合的润滑。

1.2 试验装置

采用自行研制的拖动力试验机,主要结构简图如图1所示。试件为钢制圆盘和球,分别由竖直放置的电主轴Ⅰ和水平放置的电主轴Ⅱ驱动。电主轴Ⅱ放置在水平托架上,适当调整它在托架上的位置,可以使球和盘在不同直径位置处接触,从而提高试件的利用率。在试验过程中,通过液压系统使电主轴Ⅱ连同托架上下移动以实现球试件对圆盘试件的加载和卸载。由载荷传感器测量载荷W。电主轴Ⅱ和托架也可水平摆动,两试件之间产生的拖动力使电主轴Ⅱ和托架绕静压主轴轴线发生偏移,压迫拖动力传感器,从而测出拖动力F的大小。球和盘的材料均为GCr15钢,表面粗糙度采用表面粗糙度测量仪测得,均为0.02 μm,表面硬度为60~64 HRC,泊松比为0.3,弹性模量为2.1×105N/mm2,当量弹性模量为231 GPa。

当盘和球分别以速度n1和n2旋转,润滑脂充分供脂时,盘和球之间形成一层动压弹流润滑膜。弹流拖动力试验是在试验机上测得特定工况下拖动系数随滑滚比变化的曲线。测量装置的误差来自于两部分:一部分是静压轴与静压轴承之间的摩擦力,静压轴与静压轴承之间的摩擦系数为0.001~0.002,远小于被测试对象的摩擦系数,可忽略不计。另一部分来自于拖动力传感器本身的精度,拖动力传感器的测量误差小于0.01%,可忽略不计。

图1 拖动力试验装置Fig.1 Traction test rig

1.3 试验方案

滚动速度可定义为

式中,U1和U2分别为圆盘在接触点处和钢球在接触点处的线速度。

滑动速度定义为

滑滚比:

试验开始时,先改变钢球和圆盘的速度,使接触点处滑动速度为零,只存在滚动速度。圆盘和钢球的转速分别为

式中,R1为圆盘中心到接触点的半径;R2为球半径。

加载后,钢球和圆盘发生接触。记录此时的摩擦力F0的值,F0即为滚动摩擦力。然后,不改变载荷W、滚动速度U的值,增加圆盘的速度U1,同时减小钢球的速度U2,使钢球和圆盘之间产生滑动速度ΔU,这时钢球和圆盘的转速分别为

依次调整钢球和圆盘的转速可以测得不同滑动速度下的弹流拖动系数μ(μ=F/W)的值,最后绘出弹流拖动系数随滑滚比的变化曲线。

2 结果分析

图2给出了滚动速度分别为20和25 m/s时不同载荷下拖动系数随滑滚比的变化曲线。图3给出了载荷为40、135 N时不同滚动速度下拖动系数随滑滚比的变化。从图2、3中可以看出:拖动系数和滚动速度呈负相关关系。当载荷相同,速度由20 m/s增加到40 m/s时,拖动系数逐渐变小。当速度相同,载荷由20 N上升到135 N时,拖动系数先是增加,达到某一最大值后减小。

图2 两种滚动速度时不同载荷下拖动系数随滑滚比的变化Fig.2 Traction coefficient versus slide-to-roll ratio under different loads at two kinds of rolling velocities

图3 两种载荷时不同滚动速度下拖动系数随滑滚比的变化Fig.3 Traction coefficient versus slide-to-roll ratio under different rolling velocities at two kinds of loads

3 拖动系数的数学模型

随着滑滚比增加,刚开始拖动系数和滑滚比之间呈线性正相关关系;然后拖动系数和滑滚比之间呈非线性正相关关系,并且在达到某一滑滚比之后,拖动系数基本稳定在某一数值。建立拖动系数的数学模型为

利用式(4)对试验点进行最小二乘拟合。得到25组A、B、C、D的值,因为数据过多,此处略去。

在弹流润滑理论中通常使用无量纲量来表达数学计算公式。

载荷参数:

速度参数:

其中

式中,E*为试件材料的当量弹性模量;R为综合曲率半径;ηm为基础油常温下的黏度,这里取0.05 Pa·s。

系数A、B、C、D可以表示为无量纲参数¯W、¯U的指数函数,在已知滑滚比、滚动速度、载荷的情况下,求出拖动系数。

式(4)为二元非线性函数,通过变换变为二元线性函数。然后将拟合得到的25组A、B、C、D数据代入式(5)~ (8),经过线性回归得到 A0、A1、A2,B0、B1、B2,C0、C1、C2,D0、D1、D2的值。A0、A1、A2分别为-8.814 6 ×10-6、3.9 ×10-3、-0.514 1,相关系数为0.9524;B0、B1、B2分别为 8.8 ×10-2、1.14 ×10-2、-1.94 × 10-2,相关系数为 0.923 0;C0、C1、C2分别为1.003 ×102、6.4 ×10-3、7.55 ×10-2,相关系数为 0.964 6;D0、D1、D2分别为6.7701 ×10-6、3.8 ×10-3、-0.531 3,相关系数为0.9554,从而得到拖动系数的数学表达式。

通过对数据的处理,得到了便于工程上应用的锂基高速轴承润滑脂拖动系数的数学模型如下:

其中

图2、3是采用公式(9)计算得到的润滑脂拖动特性曲线。从图中可以看出曲线的变化规律与试验点的变化规律一致,误差较小。相关系数的计算公式为

式中,X代表拟合所得系数A、B、C、D;Y代表回归所得系数A′、B′、C′、D′;¯X代表拟合所得系数A、B、C、D的平均数;¯Y 代表回归所得系数 A′、B′、C′、D′的平均数。系数A、B、C、D通常由接触材料性质和工况(转速、接触压力和温度)决定。另外,这些系数也与接触表面的光洁度和润滑剂的性质有关。经过计算,系数A、B、C和D的相关系数都在0.9以上,说明回归方程显著,拟合公式具有较高的精度,可以满足需要。

4 流变特性分析

润滑脂的流变特性决定了润滑脂的拖动特性。流变特性的研究就是分析剪切应力与剪应变率之间的关系。在润滑脂的制备过程中,可以改变现有种类润滑脂的流变参数来提高润滑脂的使用性能。

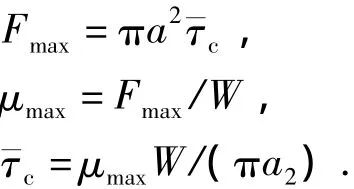

拖动系数与润滑脂的剪切应力之间的关系为

式中,a为接触区半径。

剪应变率˙γ与滑滚比之间的关系为

式中,h为油膜厚度。

图2、3曲线的变化规律与T-J模型所描述的较为相符,因此采用T-J模型建立流变模型。试验过程中,电主轴在水平方向的偏转角很小,可以认为在试验过程中只有滚动方向上存在滑动。因此T-J弹流模型可以化简为

式中,Q为脂的剪切弹性模量。

对式(13)进行积分,可以得到剪应力的表达式。然后,在接触圆范围内对剪应力进行积分得到拖动力的计算式为

其中

在试验过程中,当润滑脂的特性变为塑形时,剪应力达到最大值,从而产生最大拖动力Fmax,这个力的大小由平均极限剪切应力¯τc和接触面积决定:

求出不同条件下润滑脂的 ¯τc,分析 ¯τc的规律,建立¯τc的计算公式,并进行拟合得到

在初始阶段:

式中,k为初始直线段的斜率。

又因为此时润滑脂的特性呈弹性,对式(13)进行相应的简化,并在接触圆范围内对剪应力进行积分,得到

由式(16)、(17)可以得到

将各种试验条件下的W和对应的k代入式(18)可以求得相对应的¯Q,分析¯Q的变化规律,建立计算公式,经过拟合可以得到¯Q的计算公式为

润滑脂的平均极限剪切应力和速度呈显著的负相关关系,并且和载荷呈正相关关系。润滑脂的平均剪切弹性模量与速度呈负相关关系。载荷超过转折载荷之前,润滑脂的平均剪切弹性模量与载荷呈正相关关系;载荷超过转折载荷之后,润滑脂的平均剪切弹性模量与载荷呈负相关关系。

5 结论

(1)当载荷相同,速度由20 m/s增加到40 m/s时,测试的锂基润滑脂拖动系数逐渐变小。当速度相同,载荷由20 N上升到135 N时,拖动系数先增加至某一最大值后减小。

(2)拖动力的大小受润滑膜厚、滑滚比、接触圆半径、平均极限剪切应力和平均剪切模量的影响。

(3)润滑脂的平均极限剪切应力和速度呈显著的负相关关系,且和载荷呈正相关关系。润滑脂的剪切弹性模量与速度呈负相关关系。载荷超过转折载荷之前,润滑脂的剪切弹性模量与载荷呈正相关关系;载荷超过转折载荷之后,润滑脂的剪切弹性模量与载荷呈负相关关系。

[1] ALBERTE,YOUSIF.The tribological characteristics of lubricating greases in heavily loaded contacts[J].Wear,1983,85(3):273-291.

[2] ERIK H.Influence of lubricant properties on elastohydrodynamic lubrication[J].Wear,1999,232(2):176-184.

[3] JIN-GYOO K,KYUNG-WOONG K.Numerical analysis of grease thermal elastohydrodynamic lubrication problems using the Herschel-Bulkley model[J].Tribology International,1997,30(6):401-408.

[4] GE Pei-qi,LIU Zhen-chang.Experimental and computational investigation of the traction coefficient of a ball traction drive device[J].Tribology International,2002,35(4):219-224.

[5] RAJ K P,MIHIR K G.A thermal analysis of traction in elastohydrodynamic rolling/sliding line contacts[J].Wear,1998,216(2):106-114.

[6] SOTTOMAYOR A,CAMPOS A,SEABRA J.Traction coefficient in a roller-inner ring EHD contact in a jet engine roller bearing[J].Wear,1997,209(1/2):274-283.

[7] NAKAMURA T,ITOIGAWA F,MATSUBARA T.Estimation of pressure viscosity coefficient by high speed and high pressure traction drive test[J].Tribology Series,1997,32:253-259.

[8] BEZOT P,HESSE-Bezot C,DALMAZ G,et al.A study of traction in elastohydrodynamic lubrication,experimental and simulated curves for a point contact lubricated by a silicone fluid[J].Wear,1998,123(1):13-31.

[9] SEABRA J,SOTTOMAYER A,CAMPOS A.Non-Newtonian EHL model for traction evaluation in a roller-inner ring contact in a roller bearing[J].Wear,1996,195(1/2):53-65.

[10] WANG Yan-shuang,ZHANG Luo-ping,YANG Bo-yuan.The development of a lubricant traction measurement system[J].Journal of Hydrodynamics(Ser B),2011,23(4):516-520.

[11] 杨伯原,郑培斌,苏冰,等.高速润滑脂的弹流拖动特性的研究[J].中国工程科学,2002,4(4):75-82.

YANG Bo-yuan,ZHENG Pei-bing,SU Bing,et al.The research of high-speed grease elastohydrodynamic traction characteristics[J].Engineering Sciences,2002,4(4):75-82.

[12] 王燕霜,邓四二,杨海生,等.滚/滑接触中HKD航空润滑油拖动特性试验研究[J].兵工学报,2009,30(7):958-961.

WANG Yan-shuang,DENG Si-er,YANG Hai-sheng,et al.Experimental study on traction characteristics of rolling/sliding contact of HKD aviation lubricating oil[J].Acta Armamentarii,2009,30(7):958-961.

[13] BIRESAW Girma,BANTCHEV GRIGOR B.Elastohydrodynamic(EHD)traction properties of seed oils[J].Tribology Transactions,2012,53(4):573-583.

[14] YAMANAKA M,KUMAGAI K,KATSUMI L.Evaluation of property difference between traction oil and traction grease[J].Journal of Advanced Mechanical Design Systems and Manufacturing,2009,3(4):366-377.

[15] CANN P M.Grease degradation in a bearing simulation device[J].Tribology International,2006,39(12):1698-1706.

[16] 王方飞,叶元凯,陈月珠,等.几种国产钻头脂高温流变特性的实验研究[J].石油大学学报:自然科学版,1997,21(1):77-78.

WANG Fang-fei,YE Yuan-kai,CHEN Yue-zhu,et al.High temperature rheological characteristics of several domestic drill grease[J].Journal of the University of Petroleum,China(Edition of Natural Science),1997,21(1):77-78.

[17] 许俊,徐楠,王晓波,等.冰水浴和自然冷却条件下锂基润滑脂的流变学性能[J].摩擦学学报,2013,33(4):406-412.

XU Jun,XU Nan,WANG Xiao-bo,et al.Rheology of lithium greases under iced water and room air[J].Tribology,2013,33(4):406-412.