自吸环空流体式自激振荡脉冲粒子射流调制机制分析

雷 鹏,倪红坚,马 琳,王瑞和,王建军

(1.中国石油大学石油工程学院,山东青岛266580;2.中国石油大学化学化工学院,山东青岛266580)

发展破岩钻井新方法,有效提高钻井速度是油气钻探的重要研究方向,对于高效获取地下油气资源具有重要意义[1-3]。研究和实际应用表明,采用射流加速坚硬粒子,形成粒子射流冲击研磨岩石,可显著提高坚硬地层的钻井速度,具有很好的应用前景[4]。笔者在分析现有技术的基础上,提出一种井下调制式脉冲粒子射流钻井方法,并着重模拟分析井底条件下自吸环空流体式自激振荡脉冲水力元件循环吸入环空粒子和射流加速粒子的机制,证实该钻井方法的原理可行性。

1 井下调制式脉冲粒子射流钻井原理

所谓粒子射流钻井是指通过射流加速坚硬粒子,利用射流和粒子冲击研磨的共同作用,降低岩石破碎的门限压力,同时协同破岩工具,提高钻速的一种新型钻井方法。美国PDTI公司开展粒子射流钻井技术的研究与应用较早,提出了一种粒子射流钻井方案:通过配套的粒子注入系统和回收系统等地面设备,在井口注入粒子,通过钻井液输送到井底,在井底形成粒子射流,配合专用钻头提高机械钻速[4-6]。PDTI公司的现场试验证实了粒子射流确实可以明显提高坚硬地层钻速,但同时也反映出设备投入大、系统复杂、钻头寿命短等问题,目前该项技术尚未形成工业化应用。

笔者设想合理利用环空水力能量提高钻井速度,即以钻探地层生成的岩屑作为主要粒子介质(图1),以井口间歇性投入的钢制粒子作为辅助,在井下直接调制脉冲粒子射流用于钻井提速。安装在钻头和钻铤之间的自吸环空流体式自激振荡脉冲粒子射流钻井工具(图2)是实现该新型射流钻井方法的基础,其原理是钻井液经水力振荡器调制形成高速脉冲射流,并在水力振荡器的出口附近由射流卷吸作用形成一个低压区,将环空含有粒子的钻井液引入钻柱内部,与高速射流混合,振荡加速后,经钻头喷嘴加速后喷出,形成作用于井底的脉冲粒子射流。水力脉动、粒子冲击与破岩工具协同作用,提高破岩钻井效率[1]。相比于PDTI公司的技术方案,本文中所提出的井下调制式脉冲粒子射流钻井方法系统构成简单,钢制粒子消耗量少,可提升粒子射流钻井的经济性,强化应用前景。

图1 井底直接调制式脉冲粒子射流钻井工艺方案Fig.1 Drilling project of pulsed particle jet directly modulated at bottom-hole

图2 脉冲粒子射流钻井工具Fig.2 Drilling tool structure of pulsed particle jet directly modulated at bottom-hole

2 数值模型

2.1 控制方程

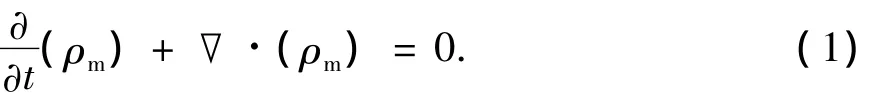

连续性方程为

动量方程为

其中

式中,ρm为混合密度,kg/m3;vm为质量平均速度,m/s;μm为混合黏性系数,Pa·s;F为体积力,N;N为相数;αk第k相的体积分数;ρk为第k相的密度,kg/m3;vdr,k为第 k 相的漂移速度[6-9],m/s。

粒子相(p)对液相(q)的相对速度vqp为

其中

式中,α为粒子加速度,m/s2;τqp为粒子弛豫时间,s;dp为粒子的直径,m;fdrag为曳力,采用Schiller and Naumann 模型确定[10],N。

由液相(q)的连续性方程可得粒子相(p)的体积分数方程为

采用标准k-ε两方程湍流模型对上述方程进行处理,即可分析液固两相流流场[8-13]。

2.2 基本假设

(1)流场中只有清水和粒子两相存在,均视为连续介质、不可压缩流体。

(2)粒子看作具有统一粒径的刚性小球。

(3)液固两相与外界无热量交换,两相温度保持不变。

2.3 物理模型

物理模型如图3所示。在探索试验的基础上,确定自吸环空流体式自激振荡腔的主要结构尺寸,其中入口直径d为62 mm,上喷嘴直径d1为5 mm,下喷嘴直径d2为9 mm,长度h为180 mm,振荡腔内径D为60 mm,振荡腔长度L为35 mm,取2个环空引入孔,直径d3为6 mm,引入孔位置H为0 mm,振荡腔碰撞壁取120°锥角。

图3 物理模型Fig.3 Physical model

2.4 边界条件及参数设定

入口边界均为压力入口,其中入口边界1取泵压p=15 MPa,入口边界2取值为环境压力(围压)。忽略流体的扰动情况。根据入口截面上液相湍流强度I计算湍动能k及其耗散率ε,

式中,LD为入口处的特征长度。

出口边界设为压力出口,压力为环境压力(围压),如无特别指出,设为0。

壁面条件采用壁面函数法确定,固体表面处采用无滑移边界条件,近壁点的紊流动能仍按k方程计算,壁面的耗散率为 0[14]。

模拟的固液两相流体主要参数:主相流体为水,密度为1 000 kg/m3,动力黏度为1.005 mPa·s;第二相为粒子流,密度为2 500 kg/m3,动力黏度为178.94 mPa·s。粒子从入口2进入工具腔室。如无特别指出,设定环空引入粒子直径为0.5 mm,体积分数为0.2。

3 模拟结果分析

3.1 固液两相流场特性

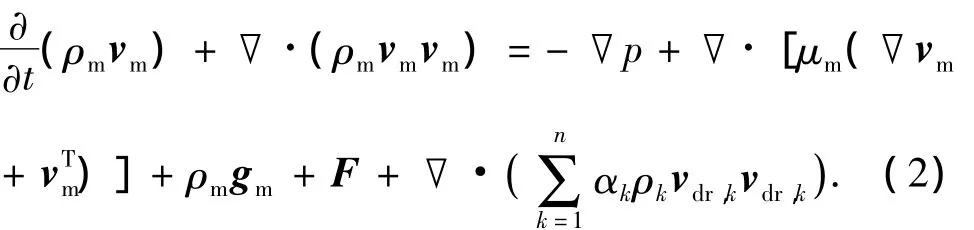

模拟压力场分布如图4所示。分析图4可以发现,压力场可分为4个区:上喷嘴出口低压1区,中心汽化低压2区,边界负压3区和碰撞高压4区。其中最关键的是2区,该区会形成一对压力和大小呈周期性变化的涡环,对轴心处的射流中心形成周期性阻尼,在出口处产生流速脉动,同时该负压区保证了环空流体的引入。1区是由于中心涡环在腔室下游形成负压区,导致上喷嘴出口流速急剧上升,同时射流的加速促进了低压涡环的形成[15]。

图4 压力场分布Fig.4 Distribution of pressure field

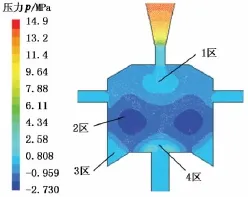

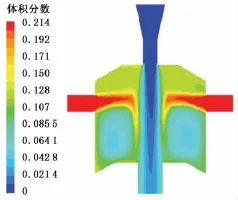

粒子相体积分数分布如图5所示。流体在中心高速区的流速最高,粒子相体积分数最小,最高仅为0.03。这是由于粒子从引入口进入振荡腔,被流体卷入到涡环区中,由于粒子初始速度较低,能进入中心高速区的粒子较少,故体积分数较低。涡环区由外至内,粒子相体积分数逐渐减少,中心区域为0.05,主要原因是进入自激振荡腔的粒子由中心高速液流卷入该区域,在离心力的作用下,大部分粒子在涡环外围高速旋转,并随自激振荡腔内流体振荡加速形成脉冲,通过中心高速区从下喷嘴冲出,进入涡环中心的粒子较少。在自激振荡腔引入口位置以上区域内速度较低,离心力较小,因而粒子体积分数较大(为0.1),其主要作用是调整中心涡环区的大小和方向,并向中心高速区补充粒子。在下喷嘴内,由于流体的高速紊流流动,液相和粒子相的混合渐趋均匀。

图5 粒子相体积分数分布Fig.5 Volume fraction of particle phase

上述研究结果表明,本文中所提出的自吸环空流体式自激振荡脉冲射流确实可吸入环空粒子,并振荡加速形成脉冲粒子射流,证实了井下调制式脉冲粒子射流钻井方法的原理可行性。

3.2 粒子加速机制

图6 水流和粒子沿自激振荡腔轴线的速度分布Fig.6 Velocity distribution of water and particle along axial

图6为液流和粒子沿自激振荡腔轴线的速度分布。分析图6可以发现,液流经自激振荡腔上端锥形收缩管逐渐加速进入直圆柱管后,剧烈加速至最大值进入自激振荡腔,环空粒子在自激振荡腔和环空之间压差的作用下,经环空引入口进入自激振荡腔,与中心高速液流混合后,在液流的推动下,粒子速度剧烈增大,在较短的距离内(本文条件下约为50 mm)就接近了液流速度。由于自激振荡腔内涡环的形成和液相加速粒子均需要消耗能量,因而液相和粒子混合后速度逐渐降低,进入下喷嘴后,由于液流的高速紊流流动,液相和粒子相的混合渐趋均匀,二者速度也渐趋一致(图7)。在井底循环吸入环空粒子,调制脉冲粒子射流时,受限于井底条件,粒子加速的距离不能太大。上述结果说明,在有限的距离内,粒子和液流即可混合均匀,粒子被充分加速,研究结果为实际钻井工具的研制提供了依据。

图7 液相和粒子相的出口速度分布Fig.7 Outlet velocity distribution of water and particle

3.3 围压对射流性能的影响

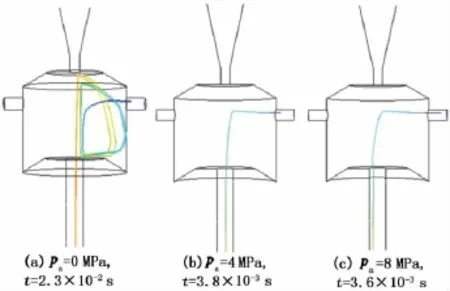

图8 不同围压下粒子的运动轨迹Fig.8 Trajectories of particle under different ambient pressure

图8为不同围压下粒子在调制工具内的运动轨迹(其中pa为围压,t为粒子在自激振荡腔内停留的时间)。从图8中可以看出,随着围压的增大,粒子的加速时间逐渐减小,粒子在振荡腔内的运动轨迹趋于简单。这是因为随着围压的增大,自激振荡腔内外压差逐渐增大,致使粒子进入自激振荡腔的速度增大(表1),克服腔室内流体运动影响的能力增强,能迅速进入腔室内中心液流高速区,与液流混合,迅速被加速,经下喷嘴喷出。围压与腔室内液流的运动叠加也有助于提升腔室内液流的运动速度,增大液流对粒子的推动力,使粒子出口速度提高(图9)。结果显示,本文中所提出的合理利用环空水力能量用于钻井提速的设想可行。

表1 不同围压下腔室内外压差和引入口流速值Table 1 Results of pressure difference of cavity and inlet flow velocity under different ambient pressure

图9 不同围压时粒子出口流速Fig.9 Outlet velocity of particles under different ambient pressure

3.4 粒子直径对射流性能的影响

图10 不同直径粒子的运动轨迹Fig.10 Trajectories of particles with different diameter

不同直径粒子的运动轨迹如图10(其中dp为粒子直径)所示。由图10可知,随粒子直径增大,粒子在腔室内的运动轨迹趋于简单,与腔室内壁碰撞减少,停留时间缩短。这是因为粒径越大,其质量惯性力越大,受周围液流干扰越小,即与周围流体的能量交换越小,越容易进入腔室内中心高速液流区;并且粒径越大,其表面积越大,获得液流的推力也越大,在加速过程中粒子速度更容易逼近液流速度,故出口速度较大(图11)。

图11 不同直径时粒子出口流速Fig.11 Outlet velocity of particles with different diameter

3.5 粒子密度对射流性能的影响

图12 不同密度的粒子运动轨迹Fig.12 Trajectories of particles with different density

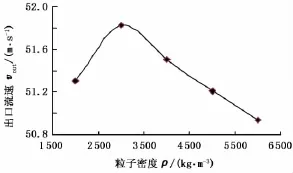

图13 不同密度粒子的出口流速分布Fig.13 Outlet velocity of particles with different density

不同密度的粒子运动轨迹和出口流速分布如图12和13(其中ρ为粒子密度)所示。由图12和13可以看出,随着粒子密度增大,粒子在腔室内的运动轨迹趋于简单,停留时间缩短,出口速度呈先增大后减小的趋势,存在最优密度,本文条件下约为3 000 kg/m3。其原因是随着粒子密度增大,粒子的质量惯性力增大,有利于减小周围流体运动的干扰和与自激振荡腔室内壁面的碰撞概率,减小能量损失,粒子运动轨迹逐渐简化,出口速度也逐渐增大。随着粒子密度的进一步增大,粒子质量同步增大,在腔室内的停留时间进一步缩短,由于粒子直径不变,获得的液流推力也基本不变,致使其加速度减小,二者联合作用使粒子难以获得液流充分加速,出口速度逐渐减小。模拟分析获得的最优密度与岩屑密度较为接近,说明采用岩屑作为粒子介质调制粒子射流,既有利于获得较高的粒子射流速度,增进射流破岩钻井效果,还可以减少粒子与振荡腔室的碰撞,延长钻井工具的使用寿命。

3.6 泵压对射流性能的影响

不同泵压(pp)下粒子运动轨迹和出口流速分布如图14和15所示。由图14和15可以看出,随着泵压的增大,粒子在腔室内的运动轨迹趋于简单,停留时间缩短,出口速度逐渐增大。主要原因是泵压越高,自激振荡腔室中心液流区的速度越大,越容易卷吸、加速进入腔室内的粒子,随着粒子速度的增大,其抵抗周围流体干扰的能力增强,运动轨迹简化,与腔室内壁的碰撞概率降低,能量损失小,粒子出口速度增大。研究结果表明,在设备条件许可的情况下,提高泵压既可以增大粒子射流对岩石的打击力,还可以在一定程度上减少粒子与振荡腔室的碰撞,延长钻井工具的使用寿命。

图14 不同泵压下的粒子运动轨迹Fig.14 Trajectories of particles under different inlet pressure

图15 不同泵压下粒子沿出口流速分布Fig.15 Outlet velocity of particles under different inlet pressure

4 结论

(1)所提出的自吸环空流体式自激振荡脉冲射流确实可吸入环空粒子,并振荡加速形成脉冲粒子射流,证实了井下调制式脉冲粒子射流钻井方法的原理可行性。

(2)粒子在自激振荡腔室内主要依靠液流的作用力进行运动加速,粒子速度可迅速逼近液流速度,液相和粒子相的出口速度分布较均匀。

(3)围压、粒径和粒子密度的变化会影响水流对粒子的作用力,导致粒子运动轨迹和加速时间发生变化。随着围压、粒径、粒子密度和泵压的增大,粒子在自激振荡腔室内的停留时间缩短,运行轨迹趋于简化,粒子出口速度随着围压、粒径和泵压的增大而增大,而随着粒子密度的增大,呈现先增大后减小的趋势,存在最优粒子密度。

[1] 王瑞和.高压水射流破岩机理研究[M].东营:中国石油大学出版社,2010.

[2] 王学杰,李根生,康延军.利用水力脉冲空化射流复合钻井技术提高钻速[J].石油学报,2009,30(1):117-120.

WANG Xue-jie,LI Gen-sheng,KANG Yan-jun.Improvement of penetration rate with hydraulic pulsatingcavitation jet compound drilling technology[J].Acta Petrolei Sinica,2009,30(1):117-120.

[3] 沈忠厚,黄洪春,高德利.世界钻井技术新进展及发展趋势分析[J].中国石油大学学报:自然科学版,2009,33(4):64-70.

SHEN Zhong-hou,HUANG Hong-chun,GAO De-li.A-nalysis on new development and development trend of worldwide drilling technology[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(4):64-70.

[4] GORDON A.Bit technology keeps pace with operator activity[J].World Oil,2006,227(11):71-80.

[5] Particle Drilling Technologies Inc.Particle-impact drilling blasts away hard rock[J].Oil& Gas Jounal,2007,105(6):43.

[6] TIBBITTS G A,GALLOWAY G G.Particle drilling alters standard rock-cutting approach[J].World Oil,2008,229(6):37-44.

[7] 朱海燕,邓金根,何玉发,等.水力射流降低井底压差技术[J].中国石油大学学报:自然科学版,2013,37(2):50-56.

ZHU Hai-yan,DENG Jin-gen,HE Yu-fa,et al.Reducing bottom-hole differential pressure by hydraulic jet[J].Journal of China University of Petroleum(Edition of Natural Science),2013,37(2):50-56.

[8] 王明波,王瑞和.喷嘴内液固两相射流流场的数值模拟[J].石油大学学报:自然科学版,2005,29(5):46-49.

WANG Ming-bo,WANG Rui-he.Numerical simulation on fluid-particle two-phase jet flow field in nozzle[J].Journal of the University of Petroleum,China(Edition of Natural Science),2005,29(5):46-49.

[9] 倪红坚,王传伟,艾尼瓦尔,等.自激振荡脉冲消泡机制分析与性能优化[J].中国石油大学学报:自然科学版,2012,36(2):124-124.

NI Hong-jian, WANG Chuan-wei, ANWAR, et al.Mechanisms analysis and performance optimization on self-excited oscillation pulse foam breaking device[J].Journal of China University of Petroleum(Edition of Natural Science),2012,36(2):124-124.

[10] TANG Xuelin,WU Yu,XU Yulin.Mixed model for silt-laden solid-liquid two-phase flows[J].Tsinghua Science and Technology,2003,8(6):692-696.

[11] 赵斌娟,袁寿其,刘厚林,等.基于Mixture多相流模型计算双流道泵全流道内固液两相湍流[J].农业工程学报,2008,24(1):7-12.

ZHAO Bin-juan,YUAN Shou-qi,LIU Hou-lin,et al.Simulation of solid-liquid two-phase turbulent flow in double-channel pump based on mixture model[J].Transactions of the Chinese Society of Agricultural Engineering,2008,24(1):7-12.

[12] 吴玉林,葛亮,陈乃祥.离心泵叶轮内部固液两相流动的大涡模拟[J].清华大学学报:自然科学版,2001,41(10):93-96.

WU Yu-lin,GE Liang,CHEN Nai-xiang.Large eddy simulation of siltliquid twophase flow through a centrifugal pump impeller[J].Journal of Tsinghua University(Science and Technology),2001,41(10):93-96.

[13] 周立行.湍流两相流动和燃烧的理论与数值模拟[M].北京:科学出版社,1997.

[14] 陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2002.

[15] 李江云,徐如良,王乐勤.自激脉冲喷嘴发生机理数值模拟[J].工程热物理学报,2004,25(2):241-243.

LI Jiang-yun,XU Ru-liang,WANG Le-qin.Numerical simulation of mechanism of the self-excited pulse nozzle[J].Journal of Engineering Thermophysics,2004,25(2):241-243.