不同旋流情况对旋转流线涡燃烧室性能的影响

杨立山,刘国库,张智博,郑洪涛

(1.海军驻沈阳地区发动机专业军事代表室,沈阳 110015;2.哈尔滨工程大学动力与能源工程学院,哈尔滨 150001)

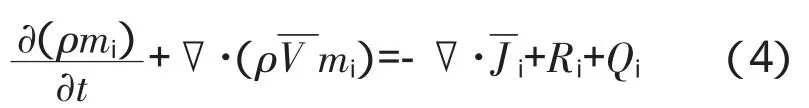

符号表

ρ 密度,k g·m-3

Sm连续方程源项,表示从离散相传播给连续相的质量生成率或其他源项

P 静压,P a

τ 混合物黏性应力张量

Ji组元i的质量扩散通量

q 辐射换热量,J·m-2·s-1

Ri化学反应中组元i质量生成速率

κ 湍动能,m2·s-2

ε 湍动能耗散率,m2·s-3

GK由平均速度梯度引起的湍动能变化率

Gb由浮力引起的湍动能变化率

YK由可压缩湍流的波动扩散引起的全局耗散率

Sε、SK用户自定义源项

C1ε、C2ε、C3ε经验常数,分别等于1.44、1.92、0

YP生成物的质量分数

YR部分反应物的质量分数

A、B 经验常数,分别等于4.0、0

0 引言

传统航空发动机和燃气轮机燃烧室主要采用压力涡的形式,使进入燃烧室的气体在旋流器后形成低压区,达到火焰稳定燃烧的目的。但当主流进气速度较大时,压力涡容易破碎,并导致熄火等问题。最近几十年,驻涡燃烧器得到更加广泛地研究和发展[1-2],并被逐渐应用于航空发动机和燃气轮机燃烧室中,其特点是该类型的涡只与产生涡的凹腔结构有关,而与主流速度无关,因此在较大进气速度时仍能提供稳定的点火源。另外,其在结构与稳焰原理上有较大革新,与传统燃烧室相比,驻涡燃烧室已被证明具有结构简单、质量轻、成本低、燃烧稳定、NOX排放少和燃料适应性强等优点[3-5]。在燃烧技术及驻涡燃烧室方面,国内外学者进行了大量研究。宋双文等[6-7]采用凹腔驻涡燃烧室作为涡轮级间燃烧室,设计加工了全环凹腔驻涡燃烧室试验件,进行了试验研究;金义等[8]针对使用航空煤油的RQL工作模式的驻涡燃烧室排放性能开展了系统的试验研究,分析总结了驻涡区余气系数、进口空气流量和进口空气温度等参数影响RQL工作模式驻涡燃烧室排放性能的变化规律;丁国玉等[9]开展了进口空气马赫数、驻涡区余气系数影响涡轮级间燃烧室燃烧性能的试验研究,获得了燃烧室性能参数的变化规律;臧鹏等[10]设计了1种基于凹腔驻涡的无焰燃烧室,并对其进行了0维和3维数值计算;P.K.Ezhil Kumar等[11]通过使用数学上SSTk-e模型和涡耗散燃烧模型研究了3维驻涡燃烧室凹腔中的反应和无反应流动结构,并与试验值进行了对比;Fei Xing等[12]使用数值模拟和试验的方法研究了几种凹腔驻涡形式对火焰稳定性的影响,并建立了预测贫油熄火极限的经验公式;JINYi[13]等提出并讨论了1种改进型的驻涡燃烧室,分析了燃烧效率与过量空气系数、进口马赫数的关系及进、出口温度分布情况;ChaoukiGhenai[14]等使用数值模拟方法研究了使用氢气或合成气等可再生能源替代传统天然气时对驻涡燃烧室性能的影响;文献[15]详细研究了凹腔结构和位置对驻涡区旋涡的影响。

虽然上述研究取得了一定成果,但大部分研究集中于以GE公司第3代凹腔驻涡燃烧室为核心结构的传统驻涡燃烧室上,该燃烧室虽然整体性能较好,但存在火焰长度普遍较长和燃烧效率并不理想等问题,影响了驻涡燃烧室的发展和实用化设计。张智博等[16]基于凹腔驻涡燃烧室基本结构提出了1种新的燃烧流场组织技术——旋转流线涡技术(Revolving Streamline Vortex Technology,RSVT),并分析了该技术与传统驻涡燃烧技术在不同进气条件下对燃烧室涡及燃烧性能的影响。

本文以旋转流线涡燃烧室为基础,采用数值模拟方法研究了不同旋流器位置和数量对该燃烧室冷态流场和燃烧性能的影响,为旋转流线涡的优化设计和改进提供了参考。

1 模型及边界条件

1.1 物理模型及网格划分

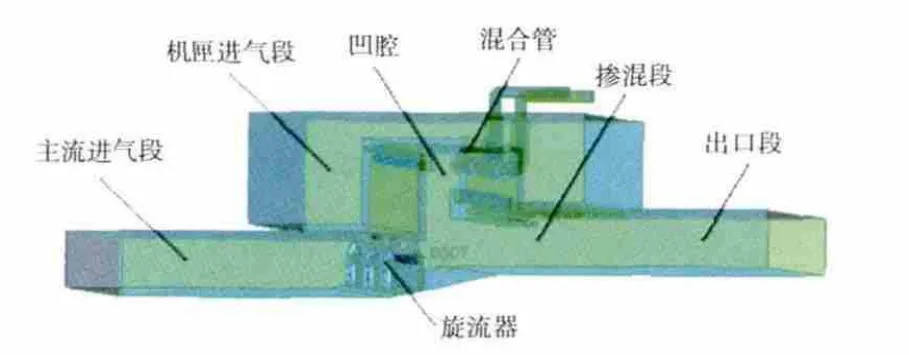

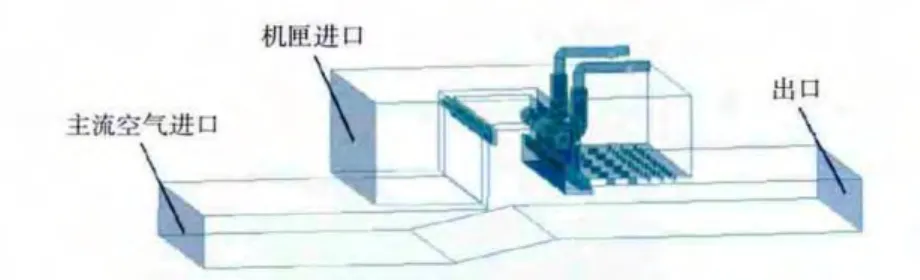

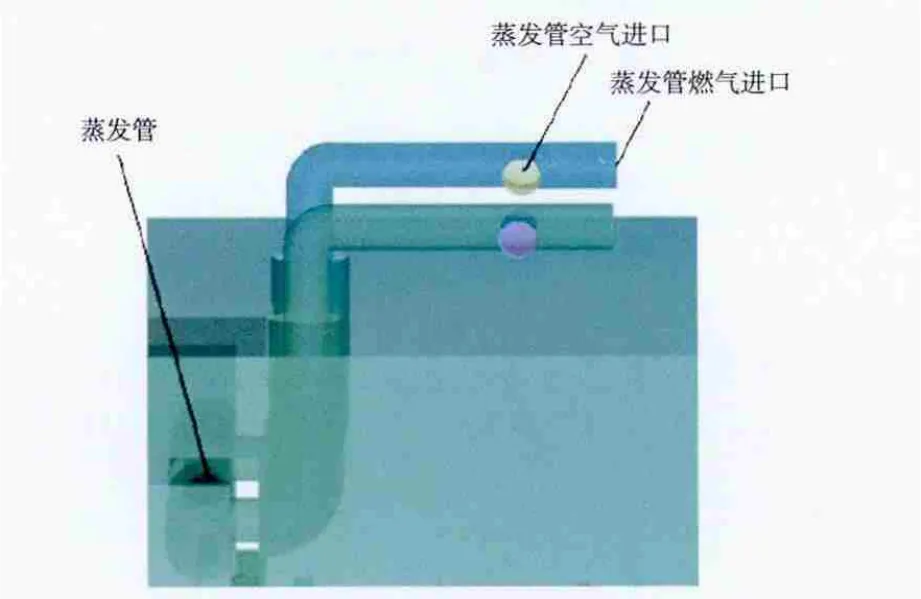

参照文献[12,16]中驻涡燃烧室的结构尺寸,建立了旋转流线涡燃烧室的几何模型,如图1所示。该燃烧室由主流进气段、机匣进气段、凹腔、蒸发管、掺混段和出口段等基本结构组成。燃烧室全长255mm,凹腔长52mm、宽65mm、高50mm。根据旋转流线涡燃烧室的基本原理,在凹腔前设置了旋流器。

图1 旋转流线驻涡燃烧室几何模型

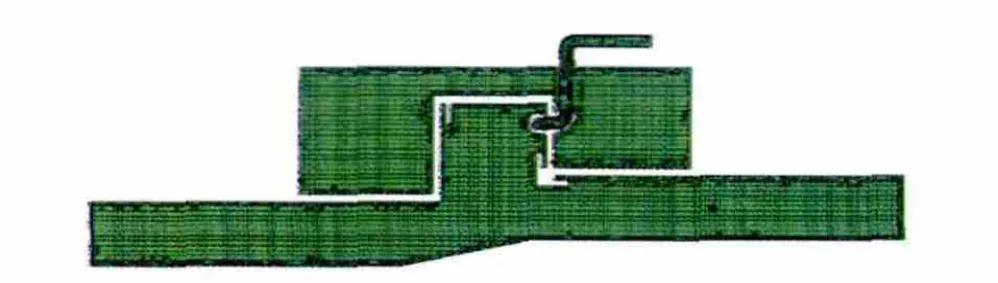

由于旋流器和混合管等部分几何形状比较复杂,在进行网格划分时,为在现有计算能力下尽可能提高计算精度,运用ICEMCFD12.0软件采用6面体核心网格技术进行了网格划分,并在存在局部细小结构的部分进行了网格加密。中截面网格形式如图2所示。

图2 中截面网格形式

1.2 数学模型

质量守恒定律为

动量守恒定律为

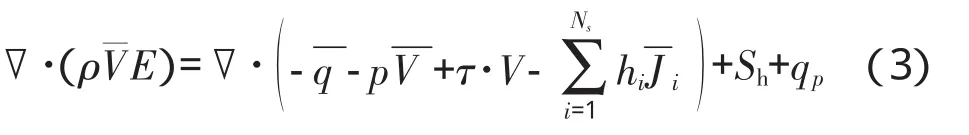

能量守恒定律为

组分输运方程为

为封闭方程组,采用Realizable湍流模型描述湍流流动,其修正了湍动黏度,考虑了旋流流动和曲率变化,并修正了光谱能量转换并约束了时均应变率;同时采用新的湍流耗散率方程,更适于模拟本文模型及问题。该方程形式为

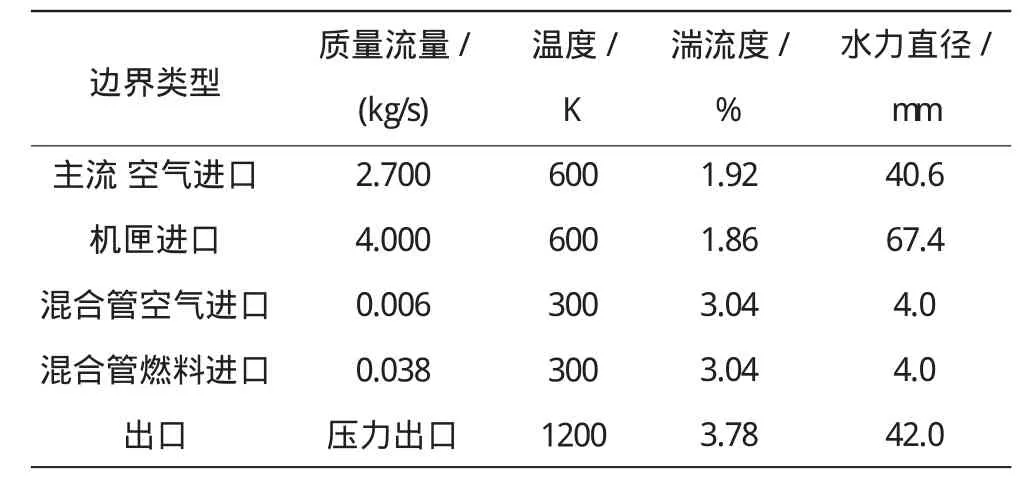

1.3 边界条件

根据文献[16]中的数据,结合实际情况分析,采用的边界条件及参数见表1。其中计算时采用的操作压力为2026500Pa。各进口边界所代表的截面如图3、4所示。

表1 边界条件及参数

图3 进、出口边界

图4 蒸发管及边界

2 旋流器位置对性能的影响

2.1 在不同旋流器位置时冷态场对比分析

定义旋流器距离燃烧室头部为88、106和128mm处分别为位置1、2和3。

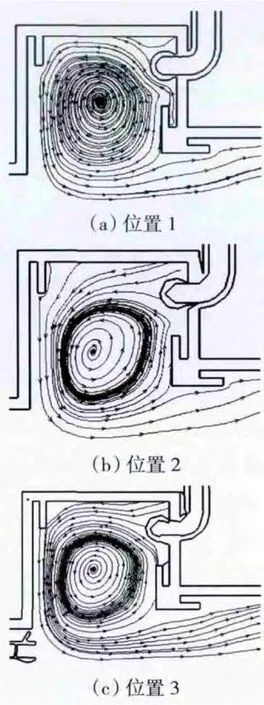

为比较几种燃烧室的冷态流场,图5给出了几种不同旋流器位置时旋转流线涡燃烧室横截面的冷态场涡量。从图中可见,在燃烧室流场凹腔内均存在较大的回流区域,对稳定火焰、组织燃烧起到很大作用,符合驻涡燃烧的特点。比较分析后可见,在位置1时产生的流线涡是最好的,位置2时的则相反。表明旋流器在位置1时更易于稳定燃烧,也比后2种位置的流线涡稳定,不易脱落。

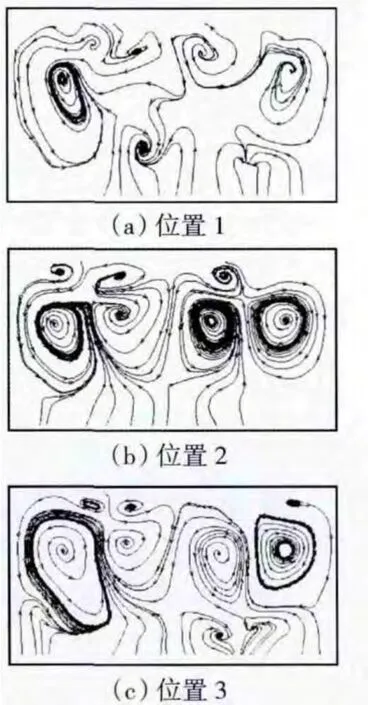

为比较几种形式的燃烧室空气与燃料的掺混效果,图6给出了几种不同旋流器位置时旋转流线涡燃烧室纵剖面的冷态场涡量。从图中可见,随着旋流器位置的改变,产生的流线涡也发生了明显变化。当旋流器在位置1时掺混效果最好,而随着旋流器靠近凹腔,掺混效果有逐渐变好的趋势,但总体上还是在位置1时效果最佳。旋流器在位置1时形成涡较少且分散,说明主流空气更易于将燃料打散,更有益于燃料与空气掺混,使燃烧性能更好。

图5 在不同旋流器位置时的横截面的涡量

图6 在不同旋流器位置时的涡量

2.2 在不同旋流器位置时燃烧场对比分析

不同旋流器位置时的燃烧效率如图7所示。从图中可见,燃烧效率随旋流器位置的后移先降低后提高,在位置1时最高,在位置2时则相反。

图7 在不同旋流器位置时的燃烧效率

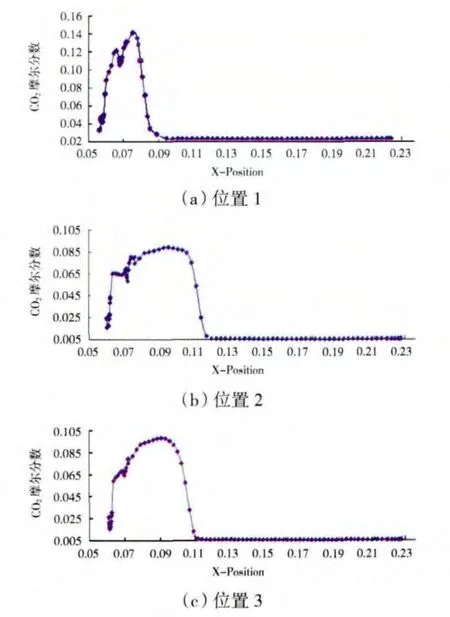

采用C O2摩尔分数判断火焰长度的方法,比较了不同旋流器位置时的火焰长度,结果如图8所示。从图中可见,在3种旋流器位置时火焰长度分别为5 0、6 0、5 2m m。当旋流器位置向凹腔靠近时,并没有改善燃烧情况,反而在位置2时,火焰长度最长,表明造成燃料裂解不够完全,空气与燃料掺混不够充分,从而使火焰长度较长。随着旋流器位置进一步移近凹腔,火焰长度有所缩短,但即使紧靠凹腔时,火焰长度还是比旋流器在位置1时的长些,其燃烧情况最为理想。

图8 在不同旋流器位置时CO2的摩尔分数

3 旋流器数量对性能的影响

3.1 在不同旋流器数量时冷态场对比分析

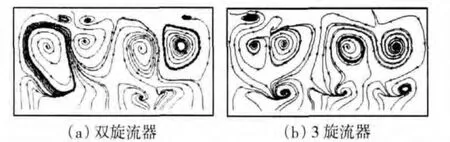

横截面与纵剖面涡量对比分别如图9、1 0所示。

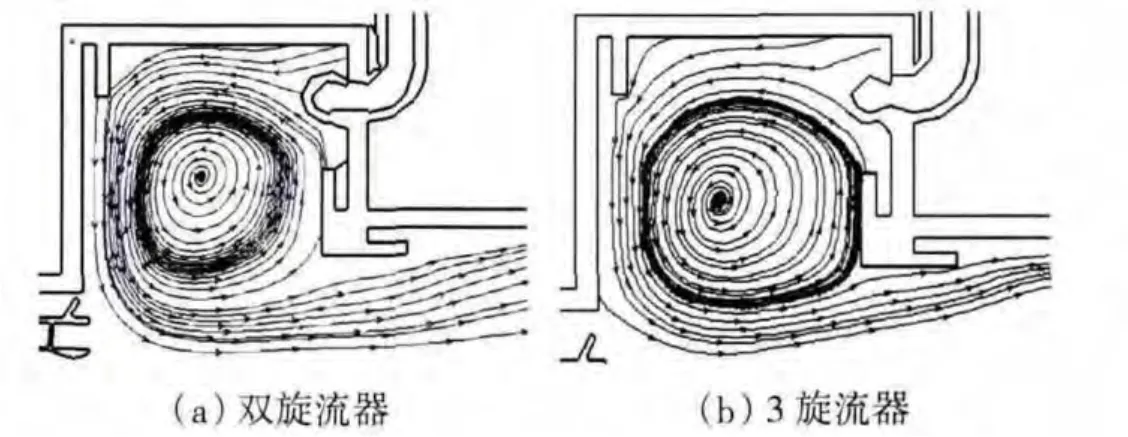

通过对比可见,3旋流器与双旋流器在Z中截面产生涡的差异并不大,但前者产生的涡范围更大。而在X中截面,3旋流器产生的流线涡比双旋流器的更理想,空气与燃料掺混更好,从而使燃烧性能更好。

图9 横截面涡量对比

图10 纵剖面涡量对比

3.2 在不同旋流器数量时燃烧场对比分析

文献[16]已经证实,在传统驻涡燃烧室头部加装旋流器会增加压力损失和耗油率。所以当采用不同数目旋流器时,首先计算燃烧室的压力损失,以验证燃烧室的性能。根据数值模型结果求出双旋流器与3旋流器的总压损失系数分别为13.1%和14.3%。

计算结果表明,当将旋流器数目增至3个后,压力损失增大了1%,这是由于受燃烧室尺寸的限制,旋流器所占的总体积有限,增加1个旋流器后压力损失增大得并不十分明显。

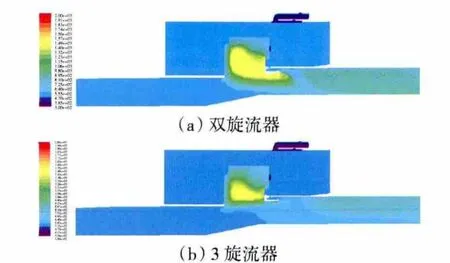

不同旋流器数目时壁面温度分布如图11所示。

图11 在不同旋流器数目时壁面温度分布

从图中可见,3旋流器的壁面温度场比双旋流器的更理想,局部高温区有所消退。但2种结构下燃烧室的壁面温度都较高,且存在局部高温区。这是由于在数值模拟中将燃烧室壁面按照绝热壁面进行处理,无法与燃烧室外的空气进行导热,从而使得壁温偏高。

与第2.2节采用相同的CO2摩尔分数法来确定火焰长度,采用双旋流器与3旋流器的火焰长度分别为52和50mm。二者相差较小,说明旋流器数目对燃烧室火焰长度的影响并不明显。

4 结论

(1)旋流器距离燃烧室头部为88mm时,流线涡效果最好,燃烧效率最高,火焰长度最短,并且燃烧效果最理想。

(2)旋流器数目的改变对压力损失和火焰长度的影响并不明显,但3旋流器比双旋流器的壁面温度场更为理想。

[1]彭春梅,何小民,金义.驻涡燃烧室驻涡区涡系特点数值模拟[J].航空发动机,2013,39(1):51-55.

PENG Chunmei, HE Xiaomin, JIN Yi. Numerical simulation on characteristics of vortex in trapped vortex combustor [J].Aeroengine, 2013, 39(1):51-55.(in Chinese)

[2]张弛,林宇震,刘高恩.冲压转子发动机切向驻涡燃烧室[J].航空发动机,2007,33(4):30-35.

ZHANG Chi, LIN Yuzhen, LIU Gaoen. Tangential trapped vortex combustor for ramgen [J]. Aeroengine, 2007, 33(4):30-35.(in Chinese)

[3] Mawid M A, Thornburg H, Sekar B, et al. Performance of an Inter-Turbine Burner (ITB) concept with three different vane cavity shapes[R]. AIAA-2006-4740.

[4] Roquemore W M, Shouse D, Burrus D, et al. Vortex combustor concept for gas turbine engines [R]. AIAA-2001-0483.

[5] Zelina J, Ehret J R, Hancock D, et al. Ultra-compact combustion technology using high swirl for enhanced burning rate[R]. AIAA-2002-3725.

[6]宋双文,胡好生,王梅娟,等.全环涡轮级间燃烧室性能试验[J].航空动力学报,2012,27(10):2175-2179.

SONG Shuangwen, HU Haosheng, WANG Meijuan, et al.Experiment on performance of annular interstage turbine burner [J]. Journal of Aerospace Power, 2012, 27(10):2175-2179.(in Chinese)

[7]宋双文,胡好生,王梅娟,等.涡轮间燃烧室贫油熄火特性的试验研究[J].航空发动机,2012,38(5):51-55.

SONG Shuangwen, HU Haosheng, WANG Meijuan, et al. Experimental study on lean blowout characteristic of interstage turbine burner [J]. Aeroengine, 2012, 38(5):51-55. (in Chinese)

[8]金义,何小民,蒋波.富油燃烧/快速淬熄/贫油燃烧(RQL)工作模式下驻涡燃烧室排放性能试验[J].航空动力学报,2011,26(5):1031-1036.

JIN Yi, HE Xiaomin, JIANG Bo. Experimental study on emission performance of rich-burn quick-quench lean-burn (RQL) trapped-vortex combustor [J]. Journal of Aerospace Power, 2011, 26(5):1031-1036.(in Chinese)

[9]丁国玉,何小民,金义,等.涡轮级间燃烧室燃烧性能试验[J].航空动力学报,2012,27(11):2442-2447.

DING Guoyu, HE Xiaomin, JIN Yi, et al. Experiment of performance of interstage turbine combustor [J]. Journal of Aerospace Power, 2012, 27(11):2442-2447.(in Chinese)

[10]臧鹏,张克舫,崔玉峰,等.基于凹腔驻涡的无焰燃烧室数值模拟[J].工程热物理学报,2012,33(9):1615-1618.

ZANG Peng, ZHANG Kefang, CUI Yufeng , et al. Numerical simulation of flameless combustor based on trapped-vortex[J].Journal of Engineering Thermophysics, 2012, 33 (9):1615-1618.(in Chinese)

[11] Ezhil P K, Mishra D P. Numerical simulation of cavity flow structure in an axisymmetric trapped vortex combustor [J].Aerospace Science and Technology, 2011(4):1-8.

[12] Xing Fei, Wang Peiyong, Zhang Shuai. Experiment and simulation study on lean blowout of trapped vortex combustor with various aspect ratios [J]. Aerospace Science and Technology, 2011(3):1-8.

[13] JinYi, He Xiaomin, Jiang Bo. Design and performance of an improved trapped vortex combustor [J]. Chinese Journal of Aeronautics, 2012(25):864-870.

[14] Ghenai C, Zbeeb K, Janajreh I. Combustion of alternative fuels in vortex trapped combustor [J]. Energy Conversion and Management, 2013(65):819-828.

[15] Sturgess G J, Hsu K Y. Entrainment of mainstream flow in a trapped vortex combustor[R]. AIAA-1997-261.

[16]张智博,李智明,杨洪磊,等.旋转流线涡技术对驻涡燃烧室性能的影响[J].热科学与技术,2012,12(2):141-147.

ZHANG Zhibo, LI Zhimi, YANG Honglei, et al. Effects of revolving streamline vortex technology on the combustion performance of trapped vortex combustor [J]. Journal of Thermal Science and Technology, 2012, 12(2):141-147.(in Chinese)