交联溴化丁基橡胶与聚乙烯的共混研究

周 毅

(湖北工程学院 化学与材料科学学院,湖北 孝感 432000)

溴化丁基橡胶是卤化丁基橡胶之一,由丁基橡胶与溴元素反应而制得。溴化丁基橡胶保留了丁基橡胶的低透气性、高减震性、耐侯耐老化、耐臭氧、耐化学品腐蚀以及易于硫化等性能[1]。此外,还具备普通丁基橡胶所不具备的诸多特性[2-4],例如:硫化速度快,与天然橡胶、丁苯橡胶的相容性和粘接性较好,可单独用氧化锌硫化,硫化方式多种多样,耐热性良好等。因此,溴化丁基橡胶被广泛应用于医药包装、轮胎等行业[5- 6]。因其应用广泛,产生的边角料和废胶也较多,若不回收利用,既造成资源浪费,又会导致污染环境[7]。对这些可资源化的高分子材料的再生利用,已引起世界各国的广泛关注[8-11]。本文对交联溴化丁基橡胶与聚乙烯的共混条件进行了研究,期望获得综合性能较优的共混胶料,从而解决交联溴化丁基橡胶的回收利用问题。

1 实验

1.1 原料

交联溴化丁基橡胶边角料来自应城市恒天药业包装有限公司;聚乙烯来自中石油化工股份有限公司武汉分公司;氯化聚乙烯来自三义化工。

1.2交联溴化丁基橡胶的开炼

将交联溴化丁基橡胶置于开炼机上炼制4 min,前后辊温度分别为70 ℃和60 ℃,辊间距为0.6 mm,使废橡胶变成小颗粒或者粉碎状,以便与聚乙烯均匀混合。

1 : 3交联溴化丁基橡胶粉与聚乙烯的共混

分别称取一定量的聚乙烯和经过炼制的交联溴化丁基橡胶,二者混合后在一定的辊温、辊间距下混炼,并不断对胶料进行剪切打包。在开炼4 min后加入相容剂,再炼制一定时间后出片。

1.4 共混胶的硫化压片

称取一定量的共混胶料放入模具中,在平板硫化机上低压预热5 min,其间排气3次,再加压至12 MPa,保温硫化一定时间,冷压10 min,取出板材,用冲片机将板材切成哑铃型样条,放置24 h以上再测其性能。

1.5共混胶的力学性能测试

根据GB/T 2941的要求测定,用螺旋测厚仪分别在哑铃型样条上三个不同位置测出厚度及宽度,取平均值。在样条上画出间距为2.5 cm的夹具标线。开启电子拉力机,设置好拉伸参数,计算机清零,运行并记录计算拉伸强度和断裂伸长率。

2 结果与讨论

本文研究共混温度、橡塑比、共混时间、相容剂用量,以及硫化温度等因素对橡塑共混物拉伸性能的影响,实验结果分述如下。

2.1 共混温度对橡塑共混物力学性能的影响

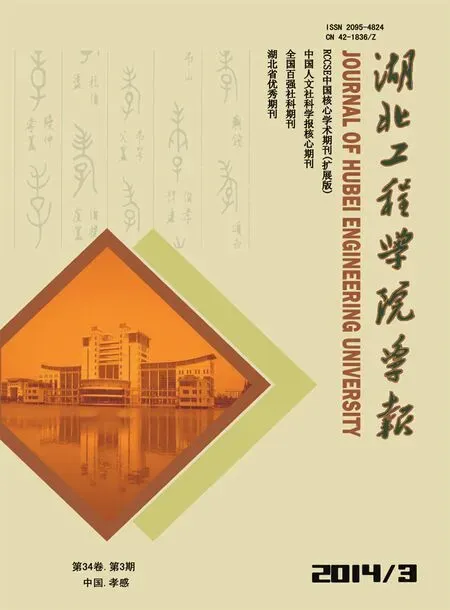

为考查共混温度对橡塑共混物力学性能的影响,本文在五个不同的温度下进行共混实验,再测橡塑共混物的拉伸性能,其结果如图1所示。

图1 混炼温度对橡塑共混物拉伸性能影响注:CPE用量=7%,m塑/m橡=1 : 6 ,t混=10 min,T硫化=175 ℃,t硫化=15 min

由图1可以看出:当混炼温度小于120 ℃时共混物的力学性能随共混温度的升高而升高;当混炼温度大于120 ℃时,随温度升高其性能反而下降。这是因为聚乙烯从112 ℃开始熔融,其熔融温度的范围较宽,随着共混温度的升高,聚乙烯熔融程度不断提高,与交联溴化丁基橡胶混合越来越均匀,能显著提高材料的性能;当混炼温度大于120 ℃时,尽管升高混炼温度能增加共混胶的均匀程度,虽然共混胶的均匀程度增加,但剪切摩擦作用可能导致局部高温,使高分子的主链发生部分断裂,使材料的性能反而下降。另外,由于废橡胶中或多或少存在一些小低分子物质,这些低分子物质会导致增容剂氯化聚乙烯的分解温度的降低,进而又产生一些小分子。这些小分子成为高分子间的润滑剂和阻隔剂,使共混胶的力学性能下降。因此,在混炼温度高于120 ℃以后,共混胶的性能随共混温度的升高而下降。

2.2 共混比对橡塑共混物拉伸性能的影响

改变交联溴化丁基橡胶中聚乙烯的用量,探讨共混比对橡塑共混物拉伸性能的影响,结果如图2所示。

由图2可以看出,随着橡塑共混物中聚乙烯比例的增加,共混物的拉伸强度逐步增加,断裂伸长率不断下降。这是因为聚乙烯为结晶型聚合物,其强度高,断裂伸长率小,而交联溴化丁基橡胶具有弹性模量高,断裂伸长率大的特点。两条线的交点大约在m塑/m橡=1 : 6处。当m塑/m橡=1:7时断裂伸长率大,而m塑/m橡=1 : 5时拉伸强度大。考虑到拉伸强度是更重要的力学性能,建议采用m塑/m橡=1 : 5的橡塑比进行共混。

图2 橡塑共混比对橡塑共混物拉伸性能影响注:CPE用量=7%,T混=130 ℃,t混=10 min,T硫化=175 ℃,t硫=15 min

2.3 相容剂氯化聚乙烯的用量对橡塑共混物拉伸性能的影响

进行交联溴化丁基橡胶与聚乙烯共混时,使用不同量的相容剂氯化聚乙烯,以探索相容剂用量对橡塑共混物拉伸性能的影响,实验结果如图3所示。

图3 相容剂用量对橡塑共混物拉伸性能影响注: m塑/m橡=1 : 5,T混=120 ℃,t混=10 min,T硫化=175 ℃, t硫=15 min

由图3可看出,在一定的橡塑比、混炼温度和时间条件下,随着相容剂氯化聚乙烯用量的增加,橡塑共混物的拉伸强度、断裂伸长率均先增加后下降。由于氯化聚乙烯是高密度聚乙烯(HDPE)分子结构中碳原子上的氢原子经氯原子取代后得到的一种高分子氯化物。氯化聚乙烯的结构与PVC和PE的嵌段共聚物类似。由于PE是部分结晶的高聚物,进行氯化反应时,反应主要发生在非晶区,PE非晶区氯化产物结构同PVC相似,而晶区未氯化部分仍为PE。氯化的非晶区与溴化丁基橡胶的相容性较好,未氯化的晶区则与聚乙烯的相容性较好。因此,随着氯化聚乙烯用量的增加,橡胶与聚乙烯的相容性增加,共混物的性能也不断提高。在本实验条件下,当相容剂氯化聚乙烯用量为橡塑总质量的7%时,共混物的性能达到最高值。当相容剂用量大于7%时,氯化聚乙烯用量过多反而充当了阻隔剂和润滑剂,其用量增加会导致共混物性能降低。

2.4 共混时间对橡塑共混物拉伸性能的影响

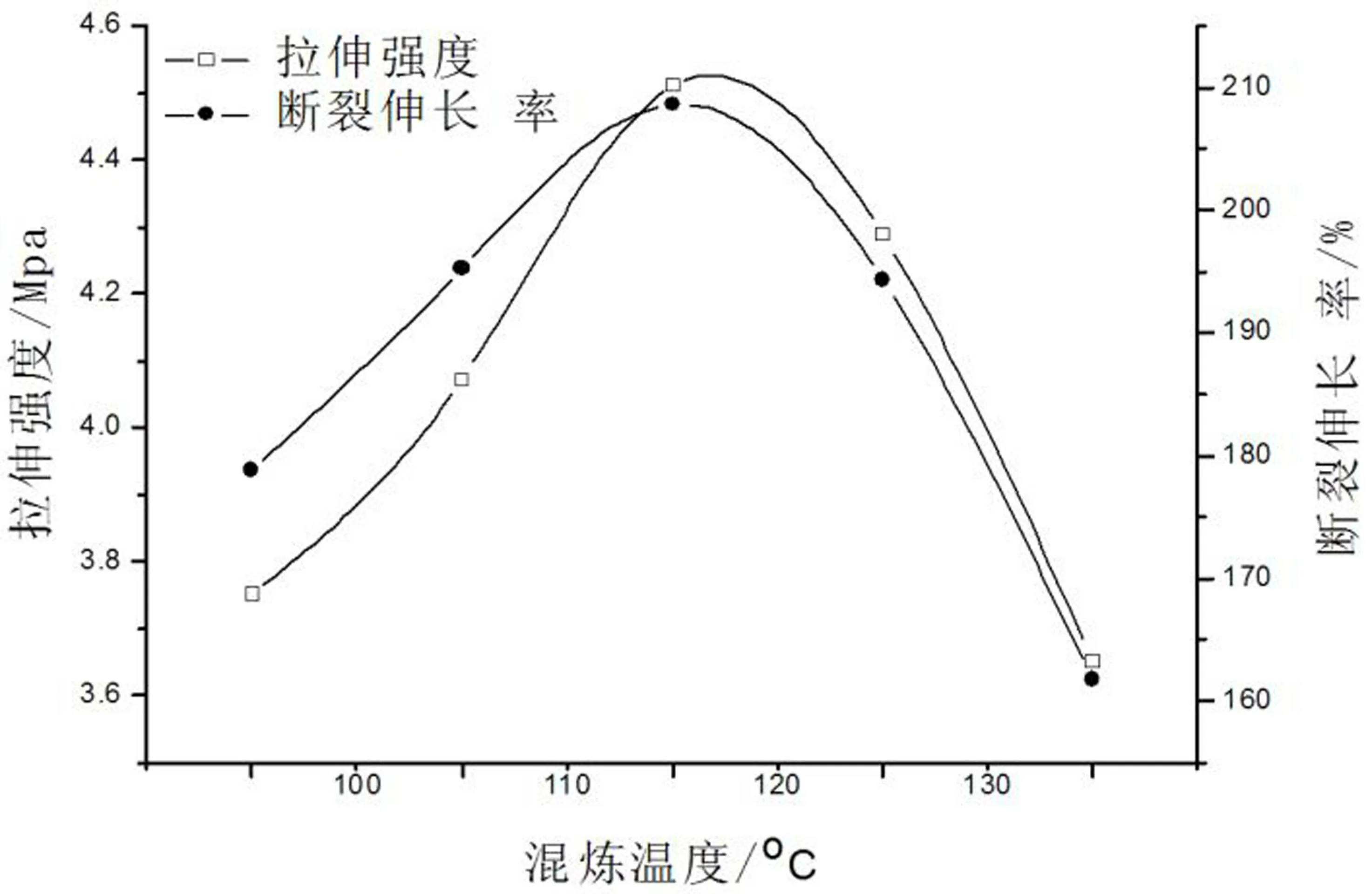

共混时间的长短对橡塑共混物力学性能的影响结果如图4所示。

图4 共混时间对橡塑共混物力学性能影响注:CPE用量=7%;m塑/m橡 =1 : 5;T混=120 ℃;T硫化=175 ℃;t硫化=15 min

由图4中可以看出,随着共混时间的增加,橡塑共混物拉伸性能先增加后减小。当共混时间为8 min时,其拉伸性能达到峰值,随后呈下降趋势。此时,胶料也趋于均匀,但共混时间过长会导致硫化助剂和相容剂的急速分解。另外,共混物长时间处于较高温度下可能引起主链部分断裂,导致橡塑共混物的拉伸性能大幅度下降。

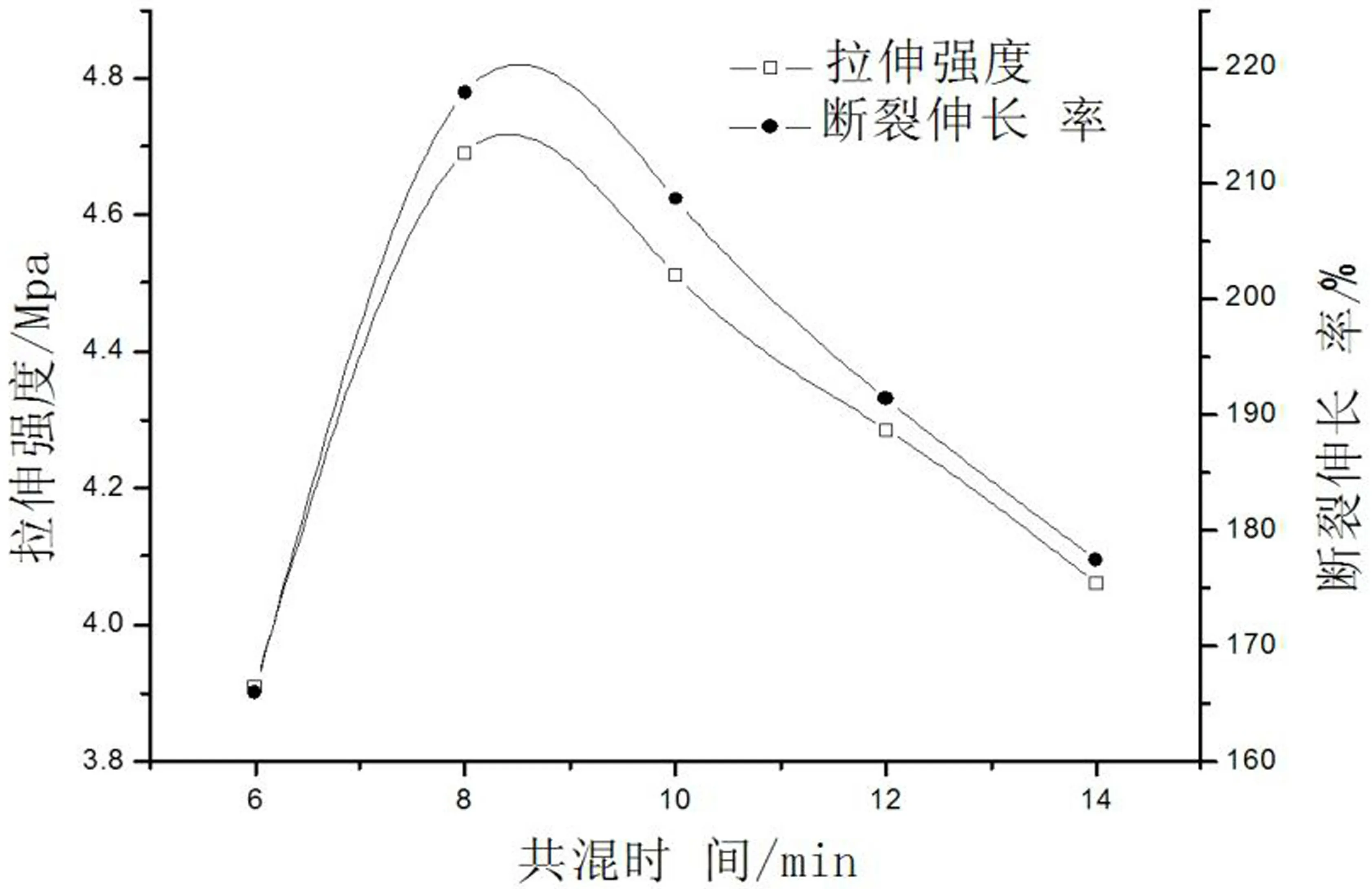

2.5 硫化温度对橡塑共混物拉伸性能的影响

硫化温度的高低也会对共混物拉伸性能产生影响,其结果如图5所示。

由图5的实验结果可以看出,当硫化温度低于175 ℃时,橡塑共混物的拉伸性能随温度的升高而增加。这是由于随着温度的升高,橡塑共混物的流动性也随之增加,所压出的板材更加紧密,气泡较少,所得共混物的拉伸性能随温度的增加而增加。当硫化温度高于175 ℃时,随着硫化温度的继续升高,共混物中的硫化助剂和氯化聚乙烯的分解速度加快,分解时产生的气体形成小气泡留在共混物中。随着小气泡的增加,共混物的拉伸性能随之下降。

图5 硫化温度对橡塑共混物拉伸性能影响CPE用量=7%,m塑/m橡=1 : 5,T混=120 ℃,t混=8 min,t硫化=15 min

3 结论

对交联溴化丁基橡胶与聚乙烯共混影响因素进行了研究。结果表明,当开炼温度为120 ℃,开炼时间为8 min,聚乙烯与橡胶的共混比为1 : 6, 氯化聚乙烯用量为7%,硫化温度为175 ℃时,所制得的橡塑共混物的力学性能最好,其拉伸强度为4.7 MPa,断裂伸长率为218%。对交联溴化丁基橡胶与聚乙烯共混物力学性能影响最大的因素是共混比,增加塑料的用量有利于拉伸强度的提高,而增加橡胶的用量有利于断裂伸长率的提高。相容剂的用量、共混温度、反应时间以及硫化温度对橡塑共混物的性能影响规律大致相同,均存在相应的最佳值。

[参 考 文 献]

[1] 韩秀山.丁基橡胶功能化品种[J].四川化工与腐蚀控制,2002,5(3):53-55.

[2] 钱寒东.溴化丁基橡胶的性能研究[J].世界橡胶工业,2004,31(12):6-11.

[3] 刘旭.交联溴化丁基橡胶的再生研究[J].科技创业月刊,2012(4):147-148.

[4] 陈文青,黄承亚,方晓波.用常温塑化法再生氯化丁基橡胶[J].合成橡胶工业,2008, 31(4):305-307.

[5] 李华峰.三元乙丙再生橡胶在丁基橡胶/三元乙丙橡胶内胎胶中的应用[J].橡胶科技市场, 2012,(8):15-18.

[6] 高云芝,田恒水,张新军.溴化丁基橡胶的应用研究及市场分析[J].橡胶科技市场,2007 (2):4-7.

[7] 钱寒冬.溴化丁基橡胶的再生性研究[J].橡胶资源利用,2005,4(2):9-12.

[8] 周建刚,张忠海,周亚洲. 废丁基橡胶的再生及应用[J]. 再生资源与循环经济,2008,1(3):32-35.

[9] Fukumori K. Recyclingy of tire rubber[J].JSAF Review,2002,3(23):259-264.

[10] Puskas J E,Wilds C L.Kinetics of the epoxidation of butyl rubber:Development of a high pon-almethod for unsaturation measurement[J].Rubb Chem Technol,1994,67(2):329-341.

[11] 邱贤华,曹群,孙鸿,等.废橡胶胶粉利用现状及发展趋势[J].江西科学,2006,24(3):262-264.