不同方法制备GDC纳米粉体及其作为SOFC单电池阻挡层的应用研究

杨 琳,罗凌虹,吴也凡,石纪军,程 亮,胡玮琪

(景德镇陶瓷学院,江西 景德镇 333001)

不同方法制备GDC纳米粉体及其作为SOFC单电池阻挡层的应用研究

杨 琳,罗凌虹,吴也凡,石纪军,程 亮,胡玮琪

(景德镇陶瓷学院,江西 景德镇 333001)

分别以尿素和NH4HCO3为沉淀剂通过沉淀法制备纳米GDC(10 mol%Gd2O3掺杂CeO2)粉体,研究对比两种GDC粉体的形貌及其烧结体的烧结性能和电性能。实验结果表明:以NH4HCO3为沉淀剂制备的粉体呈纳米球形,有利于致密烧结(1380℃烧结可达96%相对密度),适合作为制备SOFC(固体氧化物燃料电池)单电池(NiO+YSZ||YSZ||GDC||LSCF)阻挡层的流延原料。在700 ℃,以3% H2O+H2为燃料,空气为氧化气体,测得单电池的功率密度为0.66 W/cm2。而以尿素为沉淀剂制备的GDC粉体尺寸较大、产率低且呈类棒状,不利于密堆积,与YSZ的球形形貌迥异导致层与层的结合不紧密,采用同种方法制备及同种条件下测试,其功率密度仅为0.42 W/cm2。

固体氧化物燃料电池;阻挡层;GDC;水系流延

0 引 言

随着石油供求矛盾的愈演愈烈,空气污染日益加重且能源紧缺,对新型能源和绿色能源的迫切需求不可避免的成为了当今社会面临的新问题。固体氧化物燃料电池(Solid oxide fuel cell,SOFC)作为新型清洁能源,受到人们的广泛关注,被认为是目前最具开发潜力的能源之一。在过去20年里,SOFC的研究取得了不菲的成果,工作温度的降低也日趋成为研究重点。

经研究,人们发现LSCF(La1-xSrxCo1-yFeyO3-δ)混合离子导体材料比传统的阴极LSM(La1-xSrxMnO3-δ)电子导体材料对O2具有更高的催化性能,将其作为阴极的单电池拥有更高的放电性能[1-4]。但是LSCF会与传统的电解质YSZ(Y2O3稳定的ZrO2)发生界面反应和元素扩散,生成不导电相LaZrO3,影响电池的电性能[5];且其膨胀系数远高于YSZ,多次循环后易与YSZ分层,影响电池的寿命[6]。而CeO2基材料与YSZ和LSCF的化学相容性较好,并具有较高的氧离子导电性,可用来制备电解质与阴极间的阻挡层。CeO2与YSZ一样具有萤石型结构,纯CeO2材料的离子电导率低,但用碱土或稀土金属氧化物(CaO,ZrO2,Gd2O3,Sm2O3等)掺杂引入氧离子空位后,其离子电导率显著提高,可以成为氧离子良导体[7-9]。其中Gd3+离子结合能小,与Ce4+的离子半径相近,用Gd2O3掺杂CeO2得到的 GDC离子电导率较高[10]。以GDC作为电解质/阴极间的阻挡层,能抑制电解质/阴极间的元素扩散和界面反应,阻止高阻抗反应物的生成,且GDC的膨胀系数介于YSZ和LSCF之间,可以有效的改善两者间的热膨胀匹配[11,12]。但大量研究指出,YSZ和GDC在1400 ℃烧结1 h以后,界面会发生元素扩散,生成低离子电导率的Ce0.37Zr0.38Gd0.18Y0.07O1.87固溶体[13-15],为此本文确定带GDC阻挡层的半电池的共烧温度为1380 ℃保温2 h。

采用均匀沉淀法(尿素作沉淀剂)和共沉淀法(NH4HCO3作沉淀剂)制备纳米GDC粉体。通过XRD、TEM测试对粉体形貌进行表征,通过SEM测试对GDC阻挡层的烧结程度进行对比,通过电化学工作站对GDC烧结体以及单电池(NiO+YSZ||YSZ||GDC||LSCF)的电化学性能进行研究,从而获得适合制备GDC阻挡层流延膜的GDC纳米粉体的制备方法。

1 实 验

1.1 粉体制备

按Ce0.9Gd0.1O1.95的化学计量比称取Ce(NO3)3· 6H2O(分析纯)和Gd2O3(分析纯)。在50 ℃恒温水浴锅中,用稀硝酸溶解Gd2O3粉体。然后向Gd(NO3)3溶液中加入称好的Ce(NO3)3·6H2O,并加一定量的去离子水配制成0.1 mol/L的硝酸盐溶液,并分成两份加入1、2号烧杯备用。

按尿素与M3+(金属离子)摩尔比30∶1称取尿素,加入到烧杯1中,均匀搅拌后置于80 ℃的烘箱内24 h。将反应完毕后得到的乳白色沉淀,用去离子水和无水乙醇分别离心洗涤3次后在70 ℃烘箱中烘干,最后在空气气氛下750 ℃煅烧 2 h得到GDC粉,记为GDC-1。

将一定量NH4HCO3溶于去离子水中配制成浓度为 0.1 mol/L溶液。在60 ℃的水浴锅内,按NH4HCO3与M3+摩尔比3∶1的比例,边搅拌边向烧杯2中逐滴加入NH4HCO3溶液,直至溶液pH>7。将反应完毕后得到的乳白色沉淀,用去离子水和无水乙醇分别离心洗涤3次后在70 ℃烘箱中烘干,最后在空气气氛下750 ℃煅烧 2 h得到GDC粉体,记为GDC-2。

1.2 双层流延片制备

先后以自制的GDC纳米粉体和8YSZ粉体(日本Tosoh公司,D50=90 nm)为原料分别制备GDC和YSZ电解质浆料。先将GDC在LYJ-150型流延机上按90μm刀口高度流延,干燥后,再在于GDC上按90μm刀口高度流延YSZ,得到GDC/YSZ双层流延膜。

1.3 单电池的制备

将实验室已有的NiO-YSZ阳极流延片[16,17]与制备好的GDC/YSZ双层流延膜叠压后在1380 ℃共烧2 h,得到纽扣半电池。通过丝网印刷将LSCF阴极浆料印刷在GDC层表面上,干燥后经1100 ℃保温2 h烧成,得到单电池。

1.4 测 试

采用JSM-2010型透射电子显微镜(日本JEOL公司)分析GDC粉体形貌;采用Archimedes法对烧结体的密度进行测定;采用JSM-6700F型场发射扫描电子显微镜(日本JEOL公司)对GDC烧结体断面以及GDC/YSZ的双层结构进行分析;采用CHI604C型电化学工作站(上海辰华仪器有限公司)对单电池的I-V、I-P电性能和阻抗进行了测试。

2 结果与讨论

2.1 XRD分析

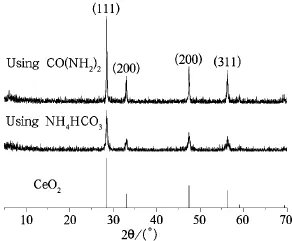

图1 CeO2粉和不同方法制备的GDC粉的XRD图Fig. 1 The X-ray diffraction patterns of CeO2and GDC powders prepared by different methods

从图1中看出,在750 ℃煅烧2 h后,两种方法制备的GDC衍射峰相对强度的大小和顺序与立方萤石型结构CeO2的标准卡片JCPDS(75-0161) 相比基本一致,图谱中没有新的衍射峰出现。根据谢勒公式[18-19],晶粒尺寸与半峰宽是成反比的,衍射峰的半峰宽越窄,晶粒尺寸就越大。采用尿素法制备的GDC粉的衍射峰与NH4HCO3作沉淀剂制备的GDC粉相比,强度较大且较尖锐,说明其结晶程度高且尺寸较大。

2.2 粉体的形貌分析

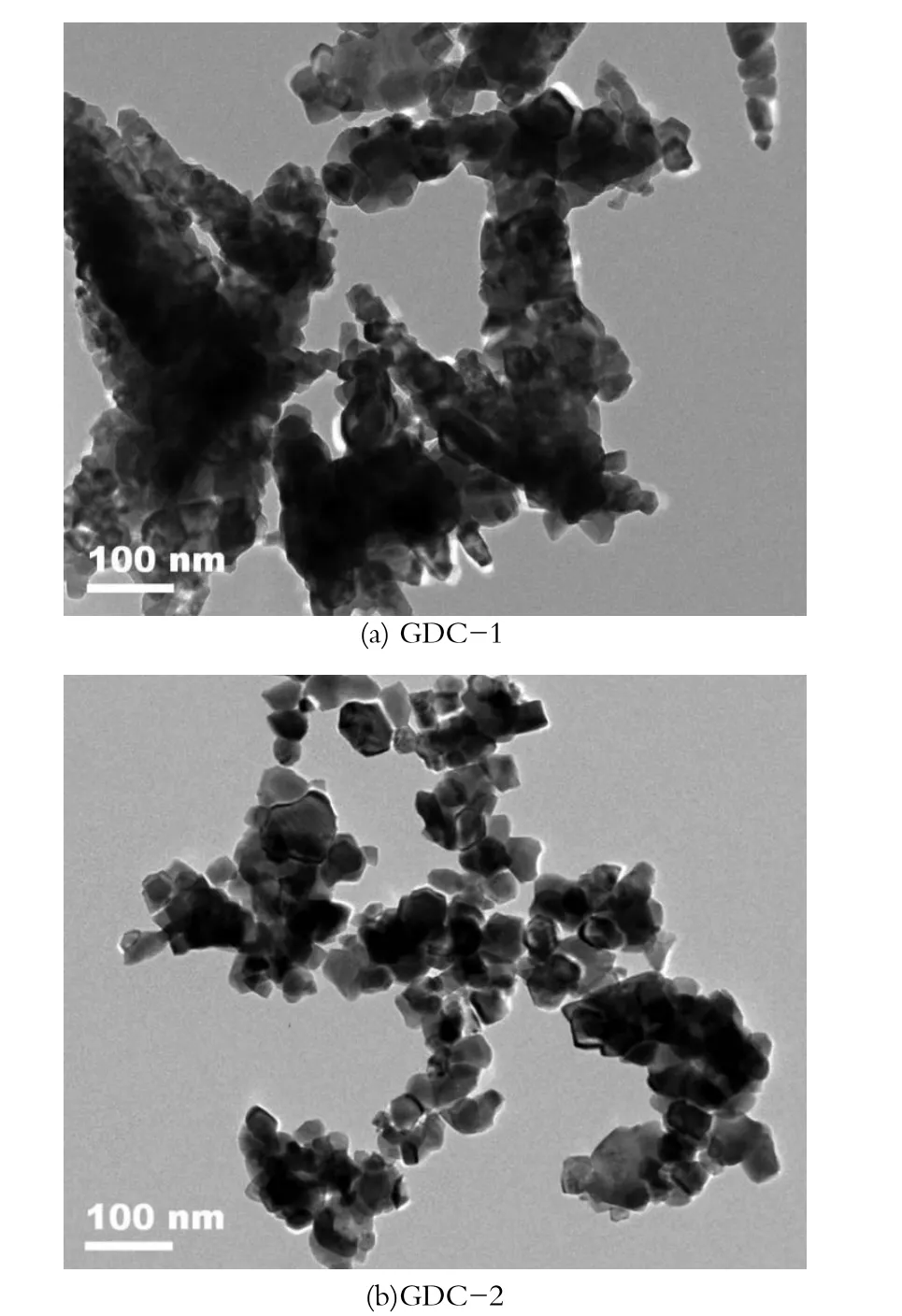

如图2(a)所示,以尿素CO(NH2)2为沉淀剂采用均匀沉淀法制备的GDC-1粉体形貌呈不规整的类棒状,长径比约为3.8~9.8。这可能是由于在发生沉淀反应时,尿素在溶液中电离出的OH-非常少,M3+与OH-结合形成M(OH)3沉淀晶核的速率过小,相应的晶核个数很少。最终,自然生长成结晶完整的、尺寸大的棒状晶体[20-22],且沉淀产生速率小,产率较低(经反应前后的称重测量,得出以尿素作沉淀剂的产率≈50%,而以NH4HCO3作沉淀剂的产率>95%)。棒状的颗粒不利于密堆积,使致密化过程变得困难,可能在高温煅烧后整体收缩,从而导致孔隙率加大。

图2 不同方法制备的GDC粉体的TEM图Fig. 2 The TEM photographs of GDC powders prepared by different methods(a) GDC-1 powders, (b) GDC-2 powders

如图2(b)所示,以NH4HCO3作沉淀剂采用共沉淀法制备的GDC-2粉体形貌呈较规则的近球形,晶粒尺寸基本在30~60 nm,有少量团聚现象。这是由于在滴加NH4HCO3到金属离子溶液中时,会产生局部过浓,从而导致形成的沉淀颗粒大小不一甚至出现粉体团聚。球形的颗粒非常有利于密堆积,经流延成型后将容易形成致密薄膜,不容易形成缺陷。

2.3 电导率测试与分析

从图3可以看出,以尿素CO(NH2)2为沉淀剂制备的GDC的烧结体断面形貌呈现较多的孔洞,以NH4HCO3作沉淀剂制备的GDC的烧结体断面形貌较致密,只有少量针孔存在。采用Archimedes法测定烧结体的密度,并根据粉体的理论密度求出GDC烧结体的相对密度分别平均为88%和96%。

图3 不同方法制备的纳米GDC粉体的烧结体(1380 ℃)断面形貌Fig.3 The fracture surface SEM photographs of the 1380 ℃ sintered GDC powders prepared by different methods

电导率除了与材料本身的特性有关外,还与GDC烧结体的致密度有很大关系。而不同的粉体制备方法直接影响了粉体的微观形貌、颗粒大小和烧结活性。图4是经过干压法成型并在相同温度(1380 ℃)烧结体的电导率与温度的关系图。两种方法制备的GDC在800 ℃时的电导率分别为0.081 S/cm和0.054 S/cm。以尿素作沉淀剂制备的GDC电导率数值偏小,因其棒状微观形貌在烧结过程中不利于致密化,晶胞间有较大孔隙存在,从而减弱了氧离子晶界的连续传导性,降低了其电导率。测试结果表明,GDC-2粉体的烧结体在800 ℃下的离子电导率为0.081 S/cm,与文献报道的10GDC离子电导率的理论值(800℃下,10GDC离子电导率为0.083 S/cm)非常接近[21]。

图4 1380 ℃烧结的GDC电导率与温度的关系图(空气中测定)Fig.4 The electrical conductivity of the 1380 ℃- sintered GDC powders as a function of the temperature

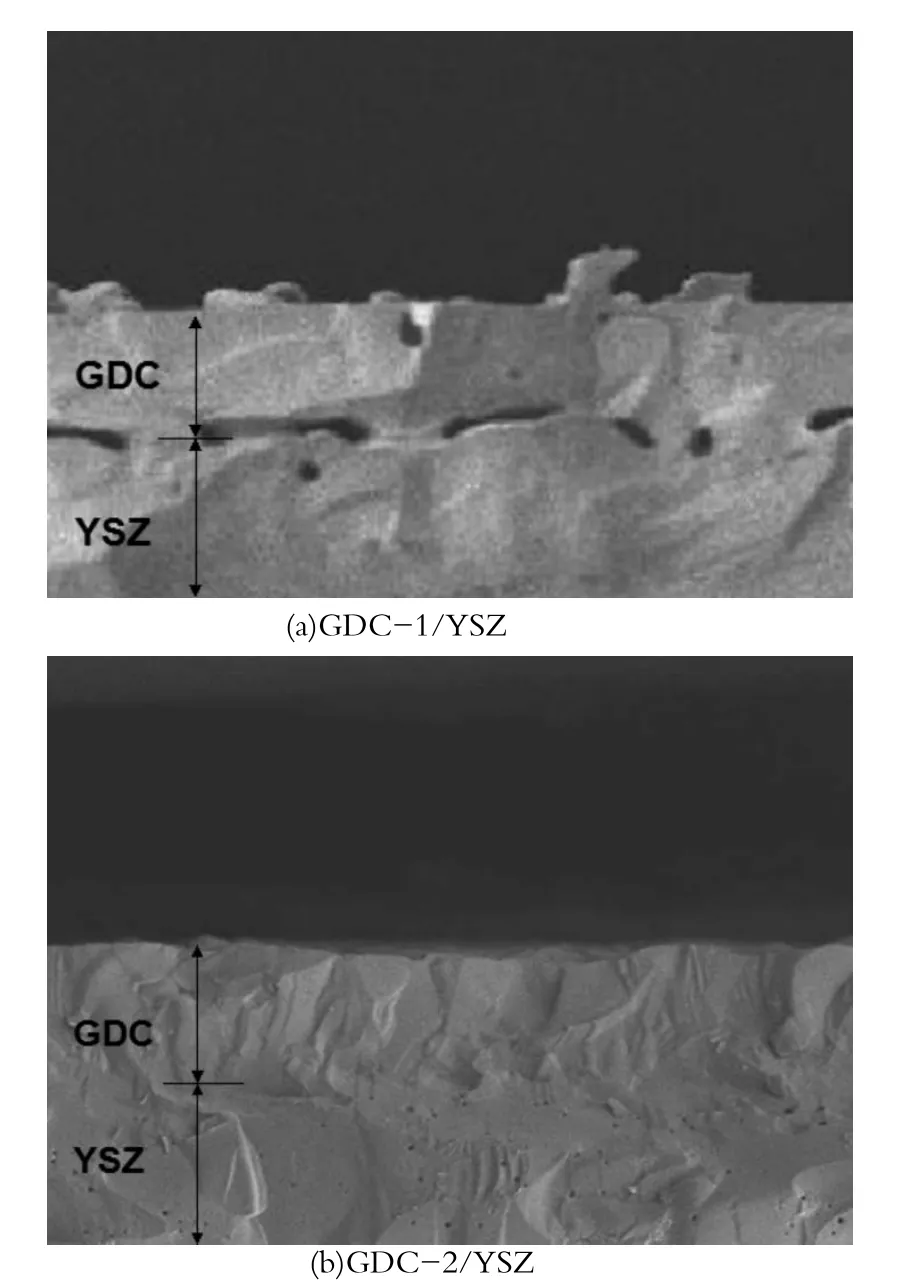

图5 不同GDC阻挡层与YSZ电解质层的SEM图Fig.5 The SEM photographs of different GDC/YSZ layers

2.3 不同单电池的性能分析

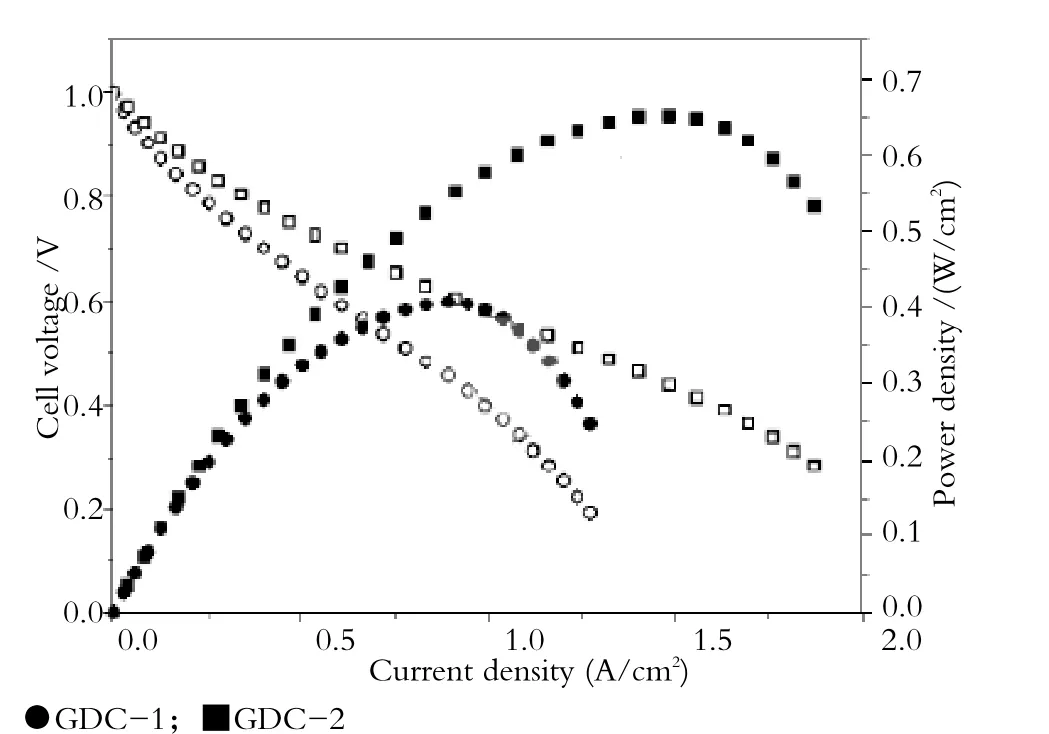

图6为在700 ℃,以3%H2O+H2为燃料,空气为氧化气体,测试不同方法制备的单电池(NiO+YSZ|| YSZ||GDC||LSCF)的I-V,I-P曲线。以尿素作沉淀剂制备的单电池的最大功率密度仅有0.42 W/cm2,主要是因为其粉体的棒状形貌不利烧结致密,大大影响氧离子的传导,降低了离子电导率,从而增大了电池的欧姆电阻,降低了电池的功率输出。以NH4HCO3作沉淀剂的单电池的最大功率密度为0.66 W/cm2,因为以NH4HCO3作沉淀剂制备的GDC粉体与YSZ相近,同为近球形,有助于GDC/YSZ的共烧,层与层结合紧密(如图5),增大了材料的离子电导率,提高了电池的功率密度。

图6 不同GDC/YSZ基单电池的I-V,I-P曲线(700 ℃,3%H2O+H2,air)Fig.6 The discharge curves of different GDC/YSZ based unit cells with 3% H2O+H2as fuel and air as oxidant at 700 ℃

3 结 论

采用水系流延法在电解质层与阴极层之间制备一层致密的GDC保护层,阻止了YSZ与LSCF间发生元素扩散和界面反应。采用不同的沉淀剂制备纳米级GDC粉体,并通过XRD、TEM和电性能进行表征,实验结果表明以NH4HCO3作沉淀剂制备的GDC适合作为阻挡层的流延原料。

(1)以尿素CO(NH2)2为沉淀剂制备的GDC粉体呈类棒状,结晶程度高且颗粒尺寸较大,长径比约为3.8~9.8;在发生沉淀反应时,由于尿素在溶液中电离出的OH-非常少,沉淀产生速率小,产率较低(≈50%);此棒状微观形貌不利于烧结致密,1380 ℃烧结断面呈现较多的孔洞结构,800 ℃电导率约为0.054 S/cm;单电池的最大功率密度仅有0.42 W/cm2(在700 ℃,以3%H2O+H2为燃料,空气作氧化气体)。

(2)以NH4HCO3为沉淀剂采用共沉淀法制备的GDC粉体呈近球形状,晶粒尺寸30~60 nm,有少量团聚现象;产率>95%;1380 ℃烧结后可达96%的相对密度,电导率在800 ℃约为0.081 S/cm;经流延成型后易形成致密薄膜,与YSZ层结合紧密,于700 ℃,以3%H2O+H2为燃料,空气作氧化气体,制备的单电池的最大功率密度为0.66 W/cm2。

[1] HART N T, BRANDON N P, DAY M J, et al. Functionally graded composite cathodes for solid oxide fuel cells[J]. Journal of the Power Sources, 2002, 106: 42-50.

[2] SIMNER S P, BONNETT J F, CANFIELD N L, et al.Optimized lanthanum ferrite-based cathodes for anodesupported SOFCs[J]. Electrochemical and Solid-state Letters, 2002, 5(7): A 173-A 175.

[3] DUSASTRE V, KILNER J A. Optimisation of composit cathodes for intermediate temperature SOFC applications[J].Solid State Ionics, 1999, 126(1/2): 163-174.

[4] 江金国, 陈文, 徐庆, 等. 中低温固体氧化物燃料电池陶瓷阴极材料[J]. 陶瓷学报, 2002, 03: 54-56.

JIANG Jinguo, et al. Journal of Ceramics, 2002, 03: 54-56.

[5] 朱晓东, 孙克宁, 张乃庆. 镓酸镧基中温 -SOFC 的新型阳极TiO-La0.3Ce0.7O2-δ研究[J]. 高等学校化学学报, 2007, 28(4): 1-4.

ZHU Xiaodong, et al. Chemical Journal of Chinese Universities, 2007, 28(4): 1-4.

[6] UCHIDA H, ARIDAKA S. High performance electrode for medium-temperature solid oxide fuel cells La(Sr)CoO3cathode with ceria interlayer on zirconia electrolyte[J]. Electro-chemical and Solid-state Letters, 1999, 2(9): 428-430.

[7] ZHANG T S, MA J, KONG L B, et al. Aging behavior and ionic conductivity of ceria-based ceramics: a comparative study[J].Solid State Ionics, 2004, 170: 209-217.

[8] 梁广川, 刘文西, 陈玉如. Sm,Gd 共同掺杂的CeO2基电解质性能研究[J]. 硅酸盐学报, 2000, 28(1): 44-46.

WANG Hangjuan, er al. Chinese Journal of Power Sources, 2002, 26(1): 43-46.

[9] 王航娟, 揭雷飞, 董新法. CeO2在氢化催化反应中的作用[J].电源技术, 2002, 26(1): 43-46.

WANG Hangjuan, et al. power technology, 2002, 26(1): 43-46.

[10] HORMES J, PANTELOURIS M, BALAZS G B, et al. X-ray absorption near edge structure (XANES) measurements of ceria-based solid electrolytes. Solid State Ionics, 2000, 136-137: 945-954.

[11] KOBAYASHI K, TAKAHASHI I, SHIONO M, et al.Supported Zr-(Sc)O2SOFCs for reduced temperature prepared by electro-phoretic deposition[J]. Solid State Ionics, 2002, 152-153: 591-596.

[12] NGUYEN T L, KOBAYASHI K, CAI Z, et al. Supported electrolyte membrane SOFCs for reduced temperature using Zr(Sc)O2,Ce(Gd)O2, and (La, Sr)(Ga, Mg)O3//Solid Oxide Fuel Cells VII. The Electrochemical Society Proceedings Series[J].Pennington, NJ: The Electrochemical Society, Inc., 2001: 1042-1050.

[13] TSOGA A, GUPTA A, NAOUMIDIS A, et al. Microstructure and interdiffusion phenomena in YSZ CGO composite electrolyte. Materials Science Forum, 1999, 794: 308-311.

[14] TSOGA A, GUPTA A, NAOUMIDIS A, et al. Performance of a double-layer CGO/YSZ electrolyte for solid oxide fuel cells[J]. Ionics, 1998, 4(3-4): 234-240.

[15] LEE S J, KIM D S, et al. High-performance GdBaCo2O5+δ-Ce0.9Gd0.1O1.95composite cathode for solid oxide fuel cells[J].Current Applied Physics, 2011, 11(1): 238-241.

[16] 王程程, 罗凌虹, 吴也凡, 等. 多层水系流延和共烧法备具有阳极功能层固体氧化物燃料电池[J]. 硅酸盐学报, 2012, 40: 941-944.

WANG Chengcheng, et al. Journal of the Chinese Ceramic Society, 2012, 40: 941-944.

[17] 程 亮, 罗凌虹, 吴也凡. 阳极支撑结构IT-SOFC的阳极及电解质层的水系流延与共烧[J]. 陶瓷学报, 2009, 30: 438-443.

CHENG Liang, et al. Journal of Ceramics, 2009, 30: 438-443.

[18] 石纪军, 吴也凡, 罗凌虹, 等. 固体氧化物阴极材料La1.2Sr0.8Co0.8Ni0.2O4+δ的研究[J]. 陶瓷学报, 2013, 01: 35-40.SHI Jijun, et al. Journal of Ceramics, 2013, 01: 35-40.

[19] KLEMENSO T, THYDEN K, CHEN M, et al. Stability of Niyttria stabilized zirconia anodes based on Ni-impregnation[J].Journal of Power Sources, 2010, 195: 7295-7301.

[20] LENG Y J, CHAN S H. Low-temperature SOFC with thinfilm GDC electrolyte prepared in situ by solid-state reaction[J].Solid State Ionics, 2004, 170: 9-15.

[21] 刘 琪, 张爱华, 顾幸勇. 固体氧化物燃料电池用ScSZ粉体的研究[J]. 中国陶瓷工业, 2013, 20: 14-17.

LIU Qi, et al. China Ceramic Industry, 2013, 20: 14-17.

[22] KLEMENSO T, THYDEN K, CHEN M, et al. Stability of Niyttria stabilized zirconia anodes based on Ni-impregnation[J].Journal of Power Sources, 2010, 195: 7295-7301.

[23] 章 蕾,夏长荣. 低温固体氧化物燃料电池[J]. 化学进展, 2011, 23: 430-440.

ZHANG Lei, et al. Progress in Chemistry, 2011, 23: 430-440.

GDC Nano-powders Prepared via Different Methods and Their Application as Interlayer for Single Cell of SOFC

YANG Lin, LUO Linghong, WU Yefan, SHI Jijun, CHENG Liang, HU Weiqi

(Jingdezhen Ceramic Institute, Jingdezhen 333001, Jiangxi, China)

GDC (10mol%Gd2O3doped CeO2) nano-powder was prepared using urea and NH4HCO3as precipitants via the method of precipitation. The nanopowder prepared using NH4HCO3as precipitator had spherical morphology. It could effectively promote sintering densifcation (the theoretical density sintered at 1380 ℃ could reach 96%) and was appropriate to be used as the material for tape casting the (NiO+YSZ||YSZ||GDC||LSCF) interlayer for single cell of SOFC. The sintering performance and electrical properties of the two kinds of GDC nano-powders were studied. The maximum power density of the single cell was 0.66 W/cm2when 3%H2O+H2was used as the fuel and the air as the oxidizing gas at 700 ℃. The GDC nanopowder prepared using urea as the precipitator, large in particle size and low in productivity, had rodlike structure. The morphology, utterly different from the spherical of the YSZ and unfavorable for densely packing, could result in a loose bond between two layers. So the maximum power density of the single cell prepared and tested in the same way was only 0.42 W/cm2.

solid oxide fuel cell (SOFC); interlayer; GDC; aqueous tape casting method

TQ174.75

A

1000-2278(2014)02-0182-06

2013-12-19

2014-01-09

国家自然科学基金(编号:51162014,51262010);江西省主要学科学术和技术带头人培养计划项目(编号: 20133BCB22009);江西省重大科技创新项目 (编号:20114ACE00300);江西省高等学校科技落地计划项目(编号:KJLD13072)。

罗凌虹(1966- ),女,博士,教授。

Received date: 2013-12-19 Revised date: 2014-01-09

Correspondent author:LUO Linghong (1966-), female, Ph.D., Professor.

E-mail:luolinghong@tsinghua.org.cn