极坐标系与靠模法进行轨迹复合的研究

王 力 顾春霞

(昆明昆开专用数控设备有限责任公司,云南 昆明 650000)

随着现代工业的发展,设备使用的零件也越来越多样化,对于零件的加工要求也越来越高。因此,数控加工机床正逐步走进人们的视线,但是由于其价格高、对操作人员能力要求高等问题,也让大多数中小型企业望而却步。他们只能选择手动控制的普通机床,但其繁琐的加工流程,以及相对比较复杂的加工曲线,也让加工人员更加烦恼。通常使用的普通机床,只能完成单一的直线或者圆形曲线的加工,而其他形状的加工,就需要操作人员人工干预——控制工件或刀具的移动,来实现指定曲线的加工。控制刀具或工件的移动通常采用双手轮控制或者靠模仿形的方式,双手轮控制要求加工人员控制能力强、精神高度集中,因而增加了劳动强度。靠模法操作简单,可重复性高,适合工件的批量加工。但是一些比较复杂的曲线,或者曲率变化较大的曲线就无法使用靠模法。经过一段时间的深入研究,笔者设计出一种新型的轨迹控制结构,通过将极坐标系与靠模法相结合,使两者的轨迹进行复合,形成一条新的轨迹,这种新的轨迹控制结构只需一只手或者按钮控制即可完成,控制要求低,可以大大降低工人的劳动强度。接下来就对这种结构进行逐步分析与探究。

1 问题与引入

首先,了解一下通常所采用的靠模法的加工原理。所谓靠模法就是先制备木模或汽车零件的样件,按照一定比例制成的模型就称之为“靠模”,常被用作仿形加工中的母型,或作为显示铣床加工轨迹的辅助模型。仿形铣床上的靠模指沿靠模轮廓形状移动,铣刀则按照靠模指的移动对模具材料进行铣削加工,仿出所需要的形状。但是存在这样的问题,当加工的工件小或需要附加的切削力较小时,可以通过手动控制其行走的轨迹,可是如果工件大,所需附加的切削力很大或者曲率变化较大时,就需要借助其他驱动设备。然而,驱动设备不会像人工驱动一样,可以随时改变力的大小以及方向,因此很多形状就无法加工。例如完成一个半圆弧铣削加工时如图1。

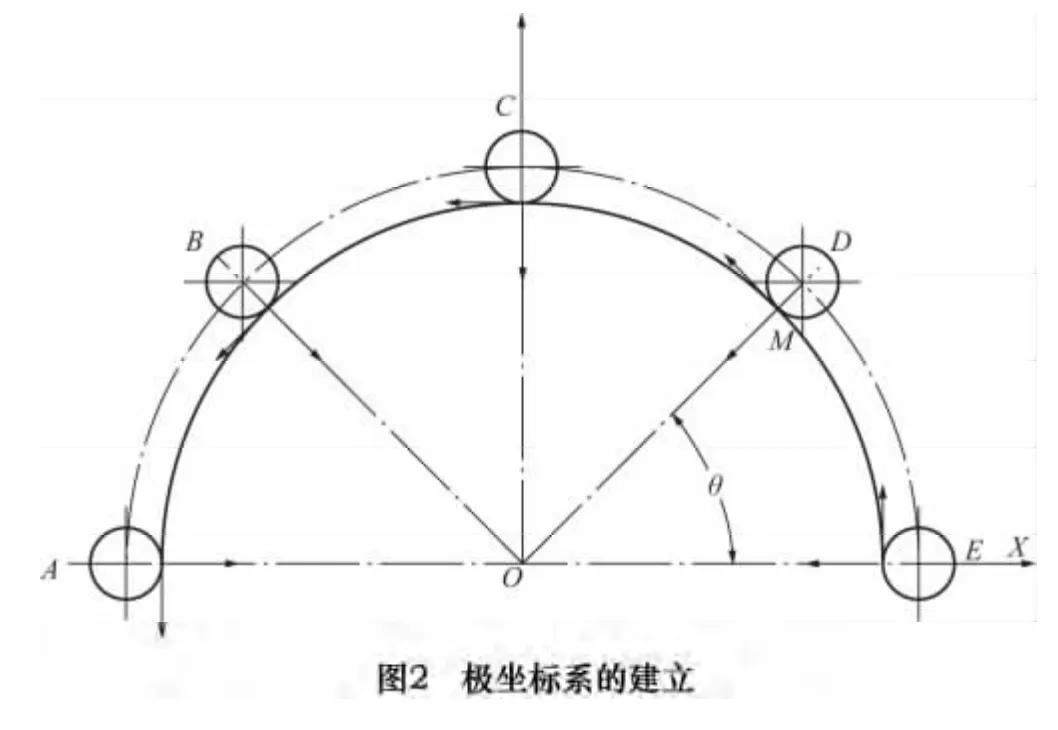

在铣削圆弧的不同点时所需要的施力方向都不一样,这就需要一个可以随时改变施力方向的驱动装置,但一个施力体不能提供这样的驱动动力。要想解决这个问题,就需要引入极坐标系,如图2。

以圆弧的中心建立坐标系定为极点O,引一条射线OX,为极轴,切削点到极点的距离为极径R,切削点与极点连线与极轴的夹角为极角θ,则有切削点M 的极坐标为(R,θ)。这样建立的坐标系就叫做极坐标系。有了极坐标系,就可以通过使铣刀以O 点为圆心,以R+r(r 为铣刀半径)为半径,进行圆周运动,即可以完成相应圆弧的铣削。

2 轨迹复合的研究

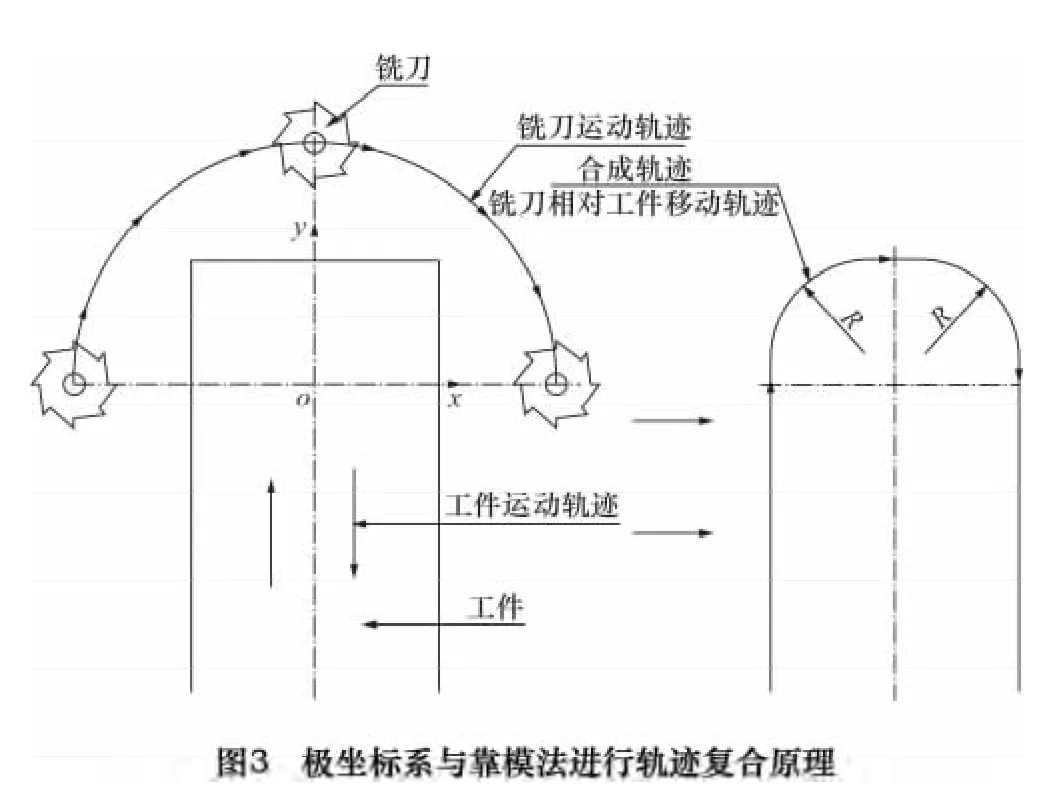

极坐标系只能进行圆形曲线的加工,如要实现其他特殊曲线的加工铣削,就需要引入极坐标系与靠模法相结合的方法。以极坐标系控制铣刀轨迹作为加工的基础,以靠模控制工件前后运动轨迹,使得两种运动同步同时运行,通过靠模法控制工件的前后差补,实现铣刀相对工件铣削位置的变化,从而使完成的铣削轨迹为所需的加工轨迹。通过这种形式也就完成了极坐标系与靠模法的轨迹复合。在此过程中铣刀依然是相对于O 点做圆周铣削运动,而工件则是由靠模控制相对于O 点朝某一方向做往复运动。如图3 所示。

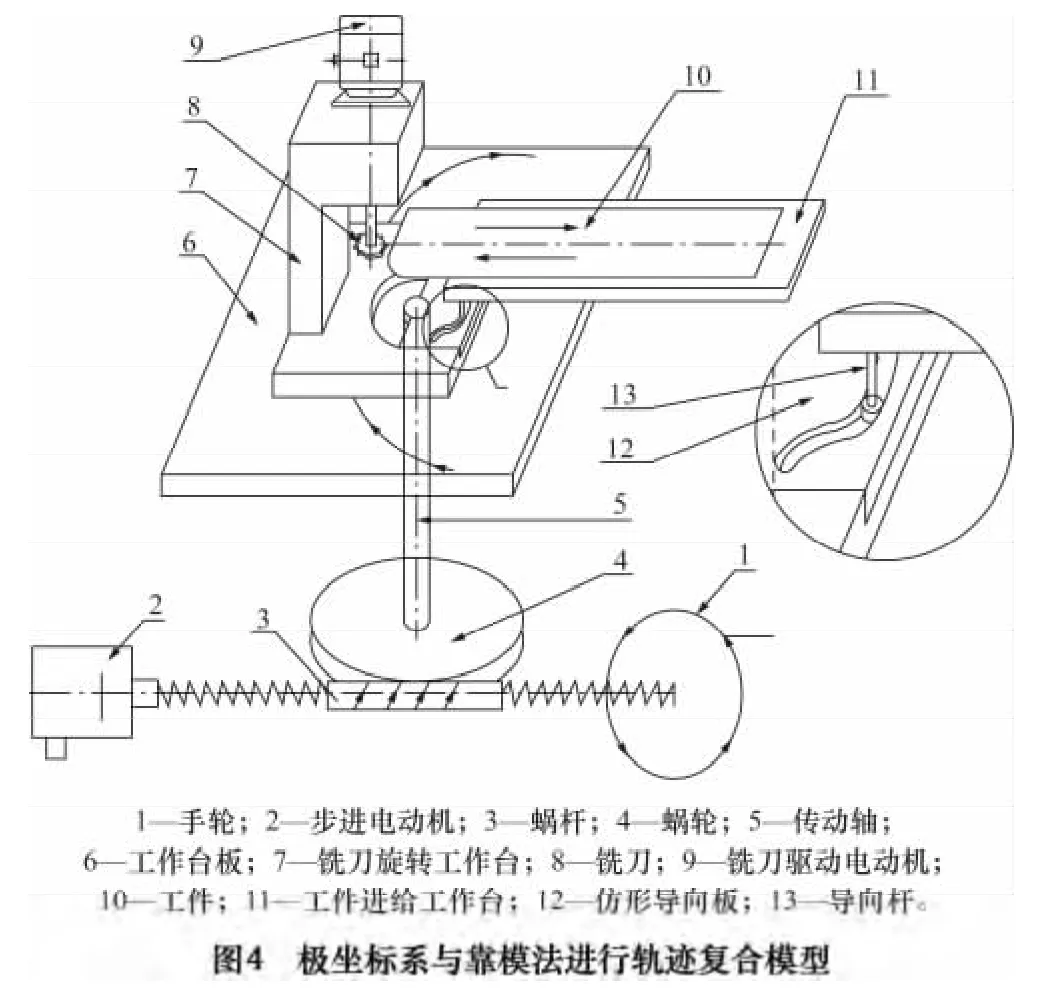

了解了坐标系与靠模法轨迹复合原理,接下来要研究的重点就是如何控制工件在不同时间所处的位置。首先要解决工件运动与铣刀圆周运动的同步问题。笔者设计了一种结构,如图4 所示,由手轮1 或步进电动机2 提供动力,通过蜗杆3、蜗轮4 组件经减速变向后再通过传动轴5 将动力传给铣头旋转工作台7,让铣头旋转工作台7 在工作台板6 上围绕轴心回转。铣刀8 和铣刀驱动电动机9 随铣头转台7 一起围绕轴心回转。同时仿形导向板12 安装于铣头转台7之上,当铣头转台7 回转时导向杆13 沿仿形导向板12 上的轨迹运动,将动力同步传给工件进给工作台11,保证铣刀运动轨迹和工件10 的运动轨迹同步协调,达到铣刀相对工件移动轨迹形成的目的,从而完成对工件指定曲线的铣削加工过程。

通过这种模型,就可以让铣刀在围绕O 点回转时同步带动靠模一起运动,再以靠模控制工件的前后运动,这样就可以实现只提供一个控制铣刀围绕O 点回转的动力,从而可以完成整个机构乃至工件的运动,并实现他们的轨迹复合,继而加工出所需的工件来。

3 仿形轨迹的设计

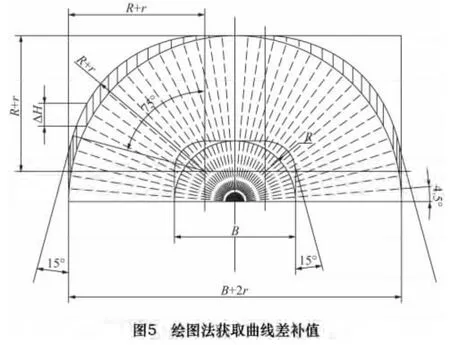

接下来要解决的问题就是如何判断工件某时刻对应的差补值,即如何定制仿形导向板轨迹的问题。例如,需要加工一个宽为B 的长方形工件,将工件的两个尖角铣成半径为R 的圆角,使用刀具半径为r,可以通过作图法绘制出铣刀轴心相对于工件所行走的轨迹。通过这个轨迹可以看到如果要完成该曲线,需要在原有圆形曲线的基础上进行差补。将以圆心做射线将半圆分成n 等份,分别以圆弧的等分点作点到预期轨迹上的竖线,则可以依次取得圆形曲线上各点到预期轨迹上各点的距离ΔH。ΔH 即为铣削加工时工件夹具工作台差补的进给量,如图5。

以截取的各点距离差ΔH 为Y 轴,以圆形曲线等分点的圆心角θ 为X 轴,建立坐标系,再将坐标系上的各点通过圆滑曲线连接则如图6。

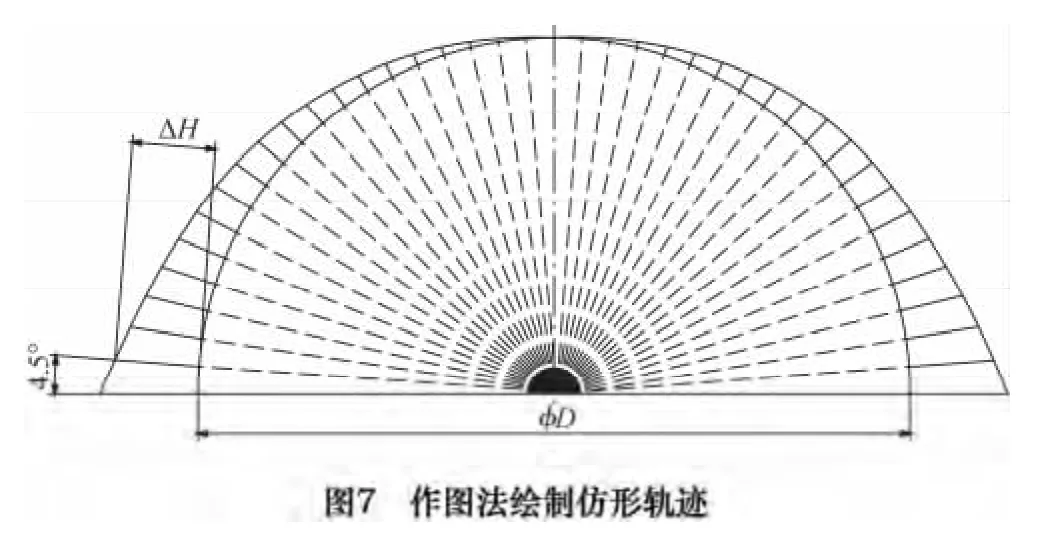

接下来再将坐标系中的数据参数转换成所需要的仿形同步差补轨迹,根据需要绘制一个半圆,同样将其n 等分,再将坐标系中的参数依次对应到各个等分点上。用圆滑曲线将各点连接,则有如图7。

该图所获得的曲线即为铣削加工工件时导向杆在仿形导向板上运动的轨迹,即工件相对于O 点差补轨迹。

可以对于常用的工件设计好相应的仿形轨迹导向板,便于工作中使用。

4 结语

通过整篇文章讲述了一种新型轨迹复合结构,包括其工作原理、理论模型以及仿形轨迹的绘制,通过这种极坐标系与靠模法相结合的方式,就可以完成各种曲线的加工,在普通机床上实现更多种工件的加工,来解决普通机械式机床存在的局限性问题,实现工件加工的多样化,简单化。该结构已在笔者公司设备上使用,并已申请到国家实用新型(专利专利号为201320339736.2)。希望这种新型轨迹复合结构会在更多领域发挥更大的作用。

[1]刘彩云,杜宇人.一种自适应极坐标变换的旋转图像配准方法[J].扬州大学学报:自然科学版,2011(1):65 -69.

[2]徐吉华.特形曲线“靠模法”的数学原理——靠模凸轮设计的分析与综合[J].武汉师范学院学报:自然科学版,1979:32 -42.