基于单缸双活塞和机械增力机构的夹紧装置

吴冬敏 沈 铭 钟康民

(苏州大学,江苏 苏州 215021)

在液压系统设计时,人们往往习惯上采用提高液压系统压力或增大液压缸直径的方法来提高液压缸的输出力。但在实际工程应用时,液压系统压力过高会导致油液泄漏过大,使液压泵、阀等液压元件的磨损加快,液压泵、阀等元件的价格升高以及密封系统的成本急剧上升等一系列问题。而增大液压缸的直径会导致液压系统结构庞大,相应的制造成本增加[1]。另外,人们习惯使用传统的有杆活塞式液压缸组成的液压夹具,该夹具虽然具有作用力大、运动平稳等特点,在现代制造业中也得到了极为广泛的应用,但也存在容易造成液压缸轴线方向上尺寸较大、结构不紧凑、活塞杆的刚性差等不足之处。

基于上述分析,本文提出将一种双活塞式单液压缸和机械增力机构相结合的观点。以双活塞式单液压缸作为驱动机构,具有结构紧凑、刚性好的优点;机械增力机构作为力放大机构,具有力放大效果明显的优点。实践证明:该夹紧装置在输出力及液压缸直径一定的条件下,能显著降低系统压力;在输出力及系统压力一定的条件下,则能显著减小液压缸的直径。

1 工作原理

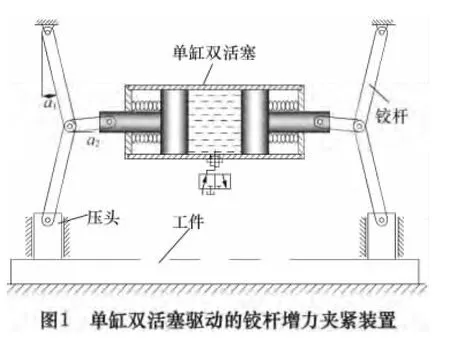

图1 为单缸双活塞驱动正交铰杆增力机构的液压夹紧装置,其工作原理为:当液压换向阀处于图示左位状态时,液压油进入液压缸中腔,左右两个活塞在液体压力的作用下各自分别向左边和右边运动,左右两个活塞杆分别带动正交铰杆机构摆动,并使得正交铰杆机构的压力角变小,通过这一角度效应正好将作用于左右活塞端面上的力经正交铰杆机构放大后传递给压头,压头在导轨内向下运动从而压紧工件。当工件加工完毕后,液压换向阀切换至右边工作,在弹簧力的作用下,左右两个活塞各自分别向中心方向运动,液压缸中的液压油回流到油箱,同时左右两个活塞杆通过正交铰杆机构带动压头在导轨内作向上运动,从而松开工件,完成一次装夹循环。

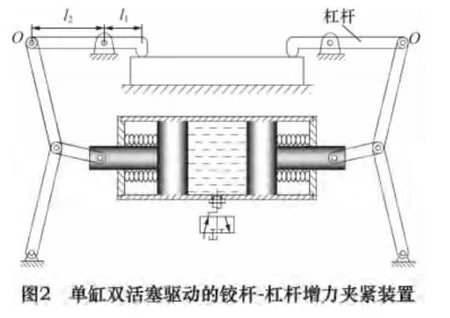

图2 是在图1 基础上增加了一个杠杆压板机构,实现了正交铰杆-杠杆机构二次串联的增力作用。其工作原理为:作用于左右活塞端面上的力经正交铰杆机构的角度效应进行一次力放大后,将力继续传递给杠杆机构,通过杠杆机构的长度效应将力经二次放大后直接作用在工件上进行夹紧。该机构可以通过调整工件的位置、杠杆支点和作用点O 的位置,来调整杠杆力臂长度,得到不同的输出力。

2 力学计算

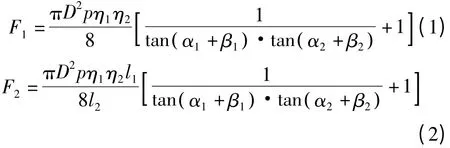

对图1 和图2 所示的夹紧装置建立力学模型,不考虑摩擦时,该系统的实际输出力分别为F1和F2:

式中:D 为液压缸活塞直径;p 为液压系统工作压力;l1、l2为杠杆式压板主动臂、被动臂的长度,如图2 所示;η1为杠杆的传动效率,通常取0.97[2];η2为液压缸的传递效率,一般取0.85[3];α1、α2为一次和二次铰杆的理论压力角,如图1 所示;β1、β2为一次和二次铰杆副的当量摩擦角,即β=arcsin(2r/l)f,r 为铰链轴半径,l 为铰杆上两铰链孔的中心距,f 为铰链副的摩擦系数[2]。

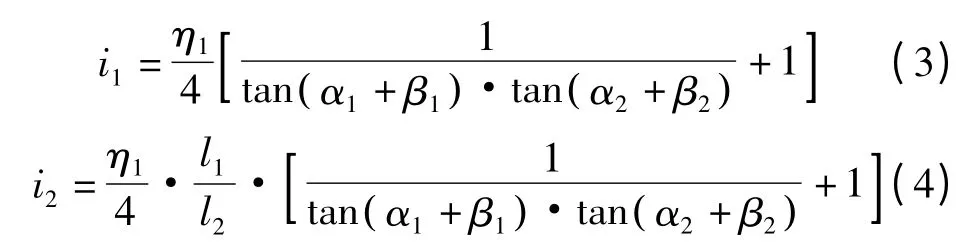

则夹紧装置1 和夹紧装置2 的力放大系数为:

由上述公式可以看出,夹紧装置1 和夹紧装置2的实际输出力和力放大系数之间相差一个杠杆的主动臂与从动臂比值。当杠杆的主动臂大于从动臂时,夹紧装置2 比夹紧装置1 产生更大的夹紧力。

3 应用举例

一般认为铰杆机构的理论压力角越小越好,在工程实际中,一般取αmin=3°~5°。如取α1=α2=5°,r=5 mm,l=100 mm,f=0.1,则β1=β2=0.57°。l1:l2=2,D=100 mm,p=5 MPa。代入上述公式,得到夹紧装置1 和2 的实际输出力和力放大系数分别为F1=1 718 kN,F2=3 435 kN 和i1=25.74 mm,i2=51.48 mm。

根据该计算结果进行反求,假设在液压缸直径D=100 mm 不变的条件下,要获得等同于夹紧装置1和2 的实际输出力,经计算系统压力必须高达p1=218 MPa 和p2=437 MPa。假设在液压系统工作压力为p=5 MPa 不变的条件下,要获得等同于夹紧装置1 和2 的实际输出力,如采用传统的液压缸活塞直接进行力的输出方式,经计算所需液压缸直径必须为D1=661 mm 和D2=935 mm。

由以上计算结果可知,本文设计的夹紧装置1 和2 经机械增力机构作用后,输出力增大效果非常显著。如采用普通液压夹具来实现此输出力,不仅所需要的液压系统工作压力极高,而且液压缸直经也极大,这不符合目前所提倡的绿色化设计要求。

如用绿色动力源——气源来替代夹紧装置1 和2中的液压油,其他参数不变,气源压力p=0.6 MPa,则计算得实际输出力为F1=206 kN 和F2=412 kN,增力效果同样很明显。假设在气源压力不变的条件下,要获得等同于夹紧装置1 和2 的实际输出力,如果采用气缸直接作用,经计算可得气缸的直径为D1=661 mm和D2=935 mm,而本文采用的单缸双活塞的缸径仅为100 mm。由此可见,该夹紧装置还适合需要输出力较大且结构尺寸受限制的场合。

4 结语

(1)铰杆、铰杆-杠杆机械增力机构具有力放大效果明显的优点,单缸双活塞具有结构紧凑、刚性好的优点,本文组合设计的基于单缸双活塞的机械增力机构的夹紧装置所产生的力学性能明显要高于传统的液压技术,既适用于压力机、油压机、液压机及大型机床的夹具中,也适用于所需输出力较大且结构尺寸受限制的场合。

(2)将本文的液压传动部分采用气压传动来代替,力放大效果同样明显。此基于单缸双活塞的机械增力机构的气动夹紧装置是一种绿色环保无污染的夹具。能克服气压传动输出力小、液压传动系统能源利用率低和容易产生污染的缺点。

(3)本文将单缸双活塞与铰杆、铰杆-杠杆进行组合,取得了良好的使用效果,在实际工程应用中还可以尝试其他类型或组合的增力机构。

[1]苏东宁,钟康民.基于无杆活塞缸的对称双铰杆增力液压夹具[J].液压与气动,2006(4):45 -46.

[2]林文焕,陈本通.机床夹具设计[M].北京:国防工业出版社,1987.

[3]宋学义.袖珍液压气动技术手册[M].北京:机械工业出版社,1995.