海上薄油层多分支水平井钻井技术

邹 阿 七

(上海石油天然气有限公司,上海 200041)

某海域A油田经历了多年的开发后,产量开始下降,各难动用储层、剩余油藏较多。其中G1区块成为扩大油气储量、增加油气产量的重要区域,但其主要油层花港组H4b、H4c油藏厚度2 m左右,最薄层仅0.8 m,储层物性差、非均质性强、连续性差、天然能量弱,采用常规井开发经济性不高,而且该区块平台配置的是以回接套管和修井为主的修井机,给勘探开发带来了极大的困难。正在生产的BO1井依靠气举产油,生产过程中出现地层能量不足,地层压力下降快,导致产量迅速减小,无法实现高效开发油藏的目的。

多分支水平井通过多个穿行于油层的水平段增大泄油面积,提高单井产量和储层动用程度,提高低丰度薄油层的开发效果,特别适用于多产层、形状不规则、低渗透、零散薄油藏的勘探开发[1-4],能够有效提高采收率,降低作业成本。根据A油田G1区块的储层特征,制定了多分支水平井开发方案,并在BO2井进行了薄油层多分支水平井钻井技术的应用,取得了较好的效果。

1 工程概况

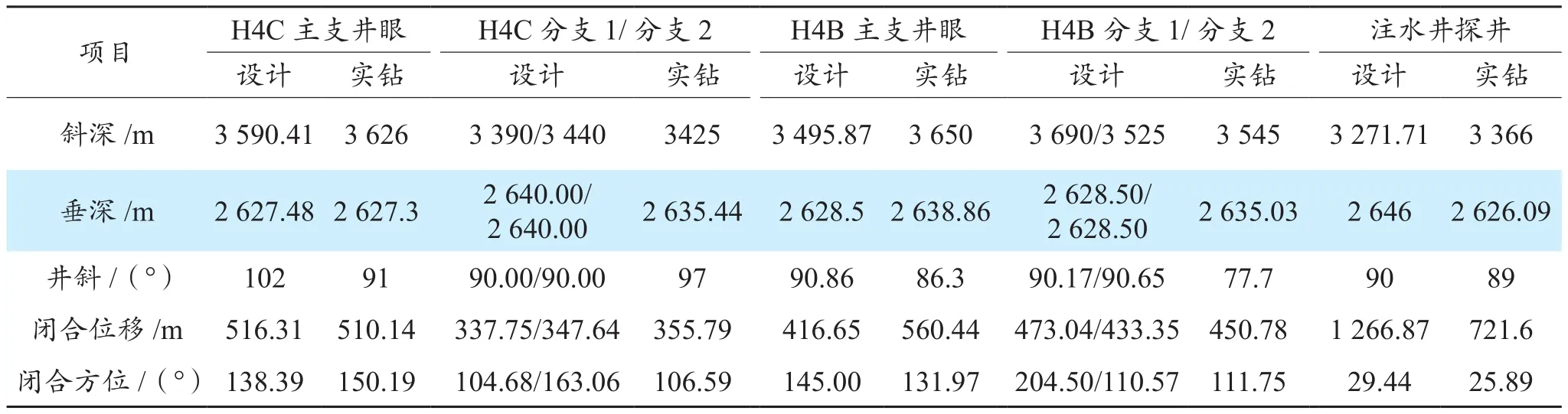

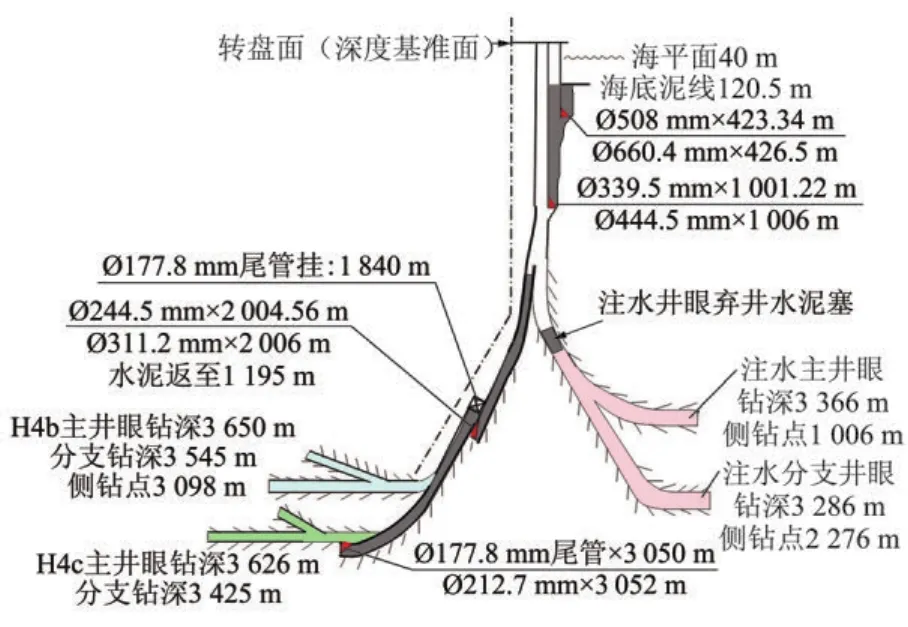

BO2井自上而下钻遇第四系东海群(Qd),上第三系上新统三潭组(N2S),中新统柳浪组(l)、玉泉组(y)、龙井组(l),下第三系渐新统花港组(E3h未穿)。目的层是花港组H4b、H4c,主要岩性为灰色泥岩、粉砂质泥岩夹煤层等。油田成功完成了BO2井多分支水平井的钻探任务,该井包括6个分支井眼,总进尺8 478.2 m,水平段最大井斜达99.7°。该井井眼轨道设计与实钻数据见表1,实钻井身结构如图1所示。

表1 井眼轨道设计与实钻井深数据

图1 BO2井井身结构示意图

实钻注水井眼过程中根据实际地层压力测试数据,决定回填注水探井井眼,侧钻一支注水分支井眼,有效地利用地层自然能量为邻井实现注水增产。

2 技术难点

(1)作业设备能力有限。G1区块的平台仅配置了修井机,平台空间狭小,灰罐、钻井液池容积有限,影响套管下深极限及固井作业,顶驱作业能力有限,容易出现复杂情况,必须进行科学的设备改造,使其满足钻探要求。

(2)工程设计限制多。设计时井眼轨迹应满足地质油藏的需求,最大限度地减小摩阻、扭矩,同时考虑修井机钻井设备的实际作业能力、钻井工具的造斜能力等[5],降低钻井施工难度。

(3)中靶精度要求高。油藏厚度小、分布散、产层多,即使经过地质油藏精细描述、地质构造分析和岩性分析,薄油藏的垂深和地层倾角仍存在不确定性,实钻过程中井眼轨迹的调整可能无法满足地质要求,中靶难度大。

(4)井眼轨迹控制挑战多。由于地层倾角和井眼曲率的影响,造斜段采用滑动钻进和旋转钻进相结合的方式时,钻具组合的造斜率规律性较差,给轨迹控制带来困难[6]。在目的层中钻进时,根据电阻率、伽马值的变化分析,及时判断油层的厚度和倾角,进而合理调整井眼轨迹[7]。

(5)钻井施工风险高。水平段较长,滑动钻进摩阻、扭矩较大,钻压传递困难,钻井速度低,还需要频繁地进行井斜的降增稳处理,轨迹控制困难[8-9];同时存在严重的岩屑床现象,井眼净化效果难以保证,易造成钻具阻卡等复杂情况。

(6)储层保护难度大。鉴于井身结构的复杂性、工程作业的高难度和修井机作业的局限性,钻井液必须具有较好的流变性、足够的润滑性和泥页岩抑制性,保证井眼清洁;分支水平段钻开的油藏属于低孔低渗储层,只有优选合适的钻井液体系,才能实现安全钻井、保护储层。

3 关键技术

3.1 平台钻井设备评价改造技术

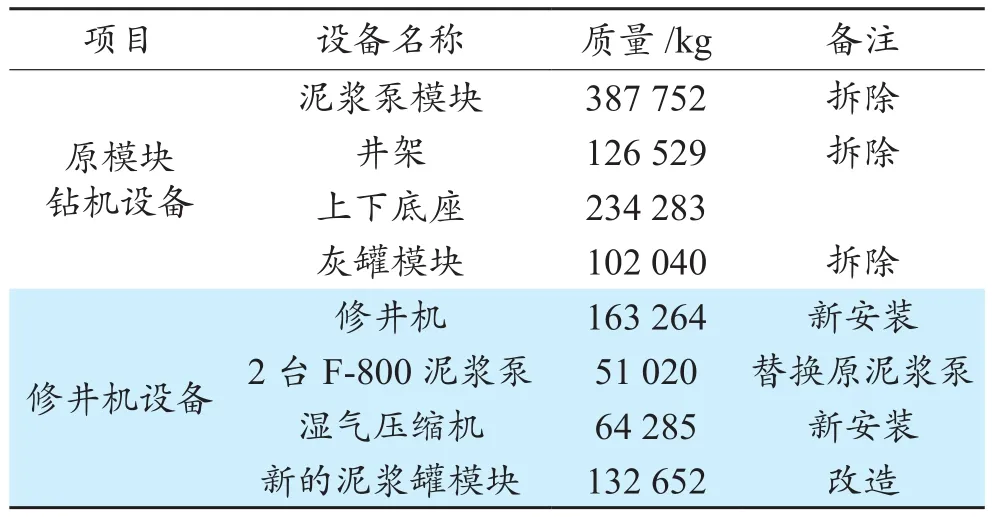

平台原有钻井设备为一模块钻机,主要包括泥浆泵模块、钻井液处理模块、灰罐模块、固井泵模块与动力模块。为了提高整体开发效益,节省平台建造费用,评价改造现有的修井机以满足钻井要求是必然趋势,同时为了满足输送天然气的要求,必须在平台上增加湿气压缩机,因此对钻井设备进行了科学的评价改造。

综合分析平台的空间分布、承载能力、钻井能力、生产需求等,采用Ø152.4 mm小井眼代替常规井眼,降低了分支井侧钻时的钻杆和套管质量,如Ø177.8 mm套管相对Ø244.5 mm套管质量减少了144 111 kg,Ø114.3 mm套管相对Ø177.8 mm套管质量减少35 979 kg,部分Ø88.9 mm钻杆代替Ø127 mm钻杆降低了质量;同时评价泥浆泵、泥浆池、钻井液净化装置、压缩机等设备性能,对比模块钻机与修井机设备载荷,进行合理的设备改造和布置,满足平台安全要求,降低平台质量达439 383 kg,为薄油层多分支水平井开发提供低成本钻井平台。具体设备改造及平台载荷分析见表2。

表2 G1区块平台设备改造及载荷分析

3.2 井身结构及井眼轨道优化设计

根据平台的设备能力评价,井身结构设计为五开井身结构。由图1实钻井身结构可知,BO2井主要含有一个注水探井井眼、一个用于注水的分支井眼、H4c层位的一个主支井眼和一个分支井眼、H4b层位的一个主支井眼和一个分支井眼。6个井眼组成了十分复杂的井眼系统,一方面可实现自流注水目的,为邻井BO1井提供能量补充,另一方面也能实现多分支井钻井目的,进一步提高采收率。

BO2井井眼轨道优化设计为“直—增—稳—降—增—稳—水平段”剖面,要求尽量连续光滑。造斜率的选择需要充分考虑实际导向钻具组合和旋转导向工具的造斜能力、井眼曲率的控制要求,特别是针对修井机钻多分支水平井的特点,优选钻杆、减阻器等钻井工具,简化钻具组合,最大限度地降低摩阻、扭矩,优化水力参数,提高井眼净化能力,满足修井机顶驱、泥浆泵等钻井设备的工作能力,同时兼顾分支井眼轨道的空间关系、钻具组合作业的安全性、井眼轨道调整的可操作性,满足由于地质不确定性导致的井眼轨道实时调整。

3.3 复杂井眼轨道的控制技术

(1) 分支井眼侧钻技术。BO2井作业中应用了多种侧钻工艺,包括螺杆钻具配合牙轮钻头侧钻注水分支井眼,螺杆钻具配合牙轮钻头侧钻Ø311.1 mm H4c主井眼,旋转导向工具配合PDC钻头悬空侧钻技术,H4c主井眼中Ø177.8 mm尾管下斜向器完成开窗侧钻并成功回收斜向器,实现H4b油层的开发。

(2)注水井眼随钻测压技术。由于邻井BO1井产量降低,测压后发现地层亏空、能量不足,井底油层中部地层压力仅有16.4 MPa左右。而花港组为正常压力系统,预测上部H3水层的地层压力为25.6 MPa,水体规模大于6×108m3,为实现对BO1井的引流注水提供了充足的能量。BO2井开发设计中增加了注水井眼,已知需注水油层压力系数为0.78,若随钻测压地层压力系数达0.78,则井眼有效,否则需要重新钻进。

(3)钻具组合优化。根据井眼轨道设计要求,优选钻头类型并优化不同的钻具组合,直井段采用钟摆钻具防斜打快,斜井段优选单弯螺杆钻具组合满足造斜要求,水平井着陆、水平段和侧钻分支井段采用旋转导向工具携带随钻电阻率及伽马钻具组合钻进,并合理使用Ø88.9 mm减阻器,有效解决了高摩阻问题,实现了安全高效钻进作业。其中注水探井及分支井眼在不使用旋转导向工具的情况下,采用“PDC钻头+弯角马达+LWD”钻具组合以滑动与旋转钻进相结合的方式,钻成了超长大斜度和水平注水井眼。

3.4 钻井液优选

A油田油藏物性特征属于低孔低渗,钻井液体系必须在满足储层保护的前提下,实现多分支水平井的工程需求。钻井液技术方案如下:Ø660.4 mm井段采用海水/膨润土浆钻井液体系;Ø444.5 mm井段上部采用海水/膨润土浆钻井体系,下部转换成海水聚合物钻井液体系,最大限度地净化井眼,满足携砂要求;Ø311.2 mm井段和Ø212.7 mm井段采用PEM钻井液体系,通过生物聚合物降低钻井液的API失水,增加钻井液的低剪切速率黏度,提高携岩效率;加入低渗透成膜封堵剂和一定量的改性石墨形成良好的滤饼,从而提高地层的承压强度,保证了亏空油层的顺利安全钻进;Ø152.4 mm井段采用无固相PRD钻井液体系,有效保护油气层。通过加入液体润滑剂和聚合醇,降低钻井摩阻,保证复杂井眼轨迹下的安全钻进,当钻遇大套泥岩及夹杂大套粉砂质泥岩时,提高钾离子含量和聚合醇浓度,防止井壁坍塌和泥岩水化膨胀带来的缩径等井下复杂情况。

4 现场应用

4.1 现场施工

4.1.1 上部井段 Ø660.4 mm井段采用钟摆钻具组合,采用海水/膨润土浆钻井液体系,严格控制钻进参数:钻压15~50 kN,转速60~70 r/m in,排量3 600~3 632 L/min,泵压 8.2~8.5 MPa,以轻压吊打、开大排量循环的方式来达到防斜打直和防碰的目的。钻进至426.5 m完钻,采用电子多点测斜仪测出直井段最大井斜仅0.2°,井眼轨迹控制效果较好。

Ø444.5 mm井段利用带1.25°的单弯螺杆钻具组合,先以复合钻进方式防斜打快钻至495.5 m,然后固定工具面角进行定向造斜钻进至1 006 m。

4.1.2 注水井段 Ø212.7 mm注水井段包含注水探井和注水分支井,采用的钻具组合为Ø212.7 mm PDC钻头+Ø171.45 mm马达(1°)+Ø203.2 mm扶正器+Ø212.7 mm MWD/LWD+Ø171.45 mm无磁钻铤+Ø171.45 mm震击器+Ø127 mm钻杆。

采用PEM钻井液体系钻进至3 366 m后,随钻测压数据显示油藏物性差,非目的层。在2 333 m处注水泥塞回填井眼,采用低钻压、小排量、低机械钻速从2 276 m开始侧钻,利用“PDC钻头+弯角马达+LWD”钻具组合钻注水分支井眼至3 286 m。裸眼段总长3 370 m,水平段共584 m,井斜由17°增至99.7°,穿越垂直厚度仅0.3 m油层。由于井眼轨迹复杂,通过提高钻井液润滑性、采用偏心引鞋、优化管柱结构、增加通井次数,顺利下入Ø177.8 mm割缝管,充分沟通了水层和油层,实现了天然能量注水的效果。

4.1.3 H4c层主支井眼及分支井眼

(1)Ø311.2 mm井段采用PDC钻头、螺杆钻具和MWD工具,钻水泥塞至1 015 m,扶正器进入新地层,开始侧钻,钻进参数:钻压0~20 kN,排量2 400 L/min,控制钻速2~4 m/h,钻进到1 025 m,捞砂显示含泥量逐渐增多,确认侧钻成功。采用滑动与旋转复合钻进至2 006 m完钻。

(2) Ø212.7 mm井段钻具组合Ø212.7 mm牙轮钻头+Ø212.7 mm马达+ Ø196.85 mm扶正器+随钻测井+随钻测斜+ Ø212.7 mm无磁钻铤+ Ø212.7 mm震击器+ Ø127 mm钻杆。

主要进行水平井着陆前的作业,钻进至2 009 m开始二次造斜,采用滑动与旋转钻进相结合的方式严格控制狗腿度,钻进至2 695 m时进尺较慢,起钻更换钻头和马达,继续钻进至2 933 m。由于目的层提前,更换为强增斜钻具一直钻至3 052 m,井斜为87.5°,方位为 141°,完成钻进目的。

(3) Ø152.4 mm水平段钻具组合Ø152.4 mm PDC钻头+旋转导向工具+ LWD/MWD +无磁钻铤+Ø88.9 mm加重钻杆+ Ø120.65 mm震击器+Ø88.9 mm加重钻杆+ Ø88.9 mm钻杆+ Ø12 7 mm钻杆。

采用PDC钻头、旋转导向工具、LWD(随钻电阻率及伽马)、MWD工具,配合无固相PRD钻井液体系,完成了水平井着陆作业、水平段、侧钻分支段钻进作业,钻进H4c分支井眼至3 425 m完钻;起钻至3 080 m(处于增斜井段,符合悬空侧钻要求)进行H4c主支井眼的悬空侧钻作业,控制下放速度5 m/h,钻进至3 090 m时出现降斜变化,3 100 m开始增斜扭方位作业侧钻成功,主支井眼钻进至3 626 m完钻。

4.1.4 H4b层主支井眼及分支井眼 H4b井眼从Ø177.8 mm套管开窗侧钻,下入刮管器钻具在2 900~2 970 m井段上下刮管4次,应用Weatherford的液压锚定封隔器式斜向器组合,开窗井深2 955.07 m,磨铣至2 957.8 m处进入新地层,钻进至2 961.3 m完成侧钻作业。起钻后下入H4b井眼导向钻具组合,利用MWD、旋转导向工具等钻进分支井眼至3 545 m完钻;起钻至3 098 m进行H4b主支井眼的悬空侧钻作业,随后钻进至3 650 m完钻。为保证完井筛管顺利下入,起钻时倒划眼1趟、短起下3趟,在狗腿度大的井段多次划眼并泵入稠钻井液,保证了井眼轨迹的光滑,实现Ø114.3 mm完井管柱一次下入成功。

4.2 应用效果

薄油层多分支水平井钻井技术在BO2井得到了成功应用,利用修井机成功实施了水平井、小井眼、分支井和难动用薄油层的钻探作业,实现了一井具备注水、采油双功能。BO2井投产初期平均日产油量200 m3,最高达369.82 m3,同时注水井眼利用地层能量发挥自然注水驱油作用,使邻井BO1井产量从原来的18 m3/d上升至47 m3/d,日产量提高了161.1%,井口压力提高了0.6 MPa。BO2井取得了较好的应用效果,为海上薄油层的勘探开发积累了成功经验,为海上多分支水平井开发薄油层提供了较好的技术支持。

5 结论及认识

(1)根据钻井作业要求,综合评价修井机的空间分布、承载能力、钻井能力、生产需求等,进行合理的设备改造和科学的平台布置,可为薄油层的开发提供低成本钻井平台,提高综合开发效益。

(2)综合考虑地质油藏目标、修井机设备能力和多分支水平井的钻井工艺,优化设计的井身结构和井眼轨道是海上薄油层多分支水平井成功实施的重要基础,合理的造斜率实现了井眼轨迹光滑,降低了摩阻、扭矩,减少了复杂情况的发生。

(3)水泥塞侧钻技术、旋转导向悬空侧钻和斜向器开窗侧钻技术适用于海上薄油层多分支水平井钻井,配合低钻压、小排量、低机械钻速,为分支井眼的钻进提供了有利条件。

(4)“PDC钻头+马达+ MWD/LWD”导向钻具组合和“PDC钻头+旋转导向工具+ LWD/MWD”旋转导向钻具组合是实现复杂井眼轨迹精确控制的关键,提高了钻井的安全性,缩短了建井周期。随钻测压技术准确地获得了地层压力数据,为成功实现自流注水提供了依据。

(5)上部井段采用海水/膨润土浆钻井液体系、海水聚合物钻井液体系,实现了井眼净化;下部定向井段采用PEM钻井液体系,提高携岩效率;分支水平井段采用无固相PRD钻井液体系,不仅保证了井壁稳定,还保护了低孔低渗储层。

(6)针对海上薄油层多分支水平井的开发,需要进一步提高井眼轨迹控制精度,准确预测油藏地质分布,有效提高薄油层的钻遇率,从而增加泄油面积,提高开发效果。

[1] 孙永华,高淑萍,申学义.大庆油田分支水平井钻井完井技术研究与应用[J].钻采工艺,2006,29(6):24-26.

[2] 刘润波.大庆油田薄油层水平井钻井技术[J].石油钻探技术,2010,38(6):53-59.

[3] 都振川.胜利油田薄油层水平井钻井技术综述[J].石油钻采工艺,2003,25(3):30-33.

[4] 曾传云,谭勇志,徐红国,等.多分支水平井钻井技术在玉平 8 井的应用[J]. 石油钻采工艺,2013,35(4):22-25.

[5] 田树林.薄油层水平井钻井技术研究及应用[J].钻采工艺,2004,27(3):9-11.

[6] 张鹏宇,柯晓华,张楠,等.煤层气多分支水平井轨迹控制技术[J].石油钻采工艺,2013,35(5):33-35.

[7] 赵景山.胜利油田薄油层水平井钻井技术[J].石油钻探技术,2003,31(5):72-74.

[8] 赵金洲,唐志军.分支水平井钻井技术实践[J].石油钻采工艺,2002,24(2):19-21.

[9] 李琳涛,陈世烽,屈正斌. HD4-70H深部薄油层水平井钻井技术[J].西部探矿工程,2008(4):98-100.