蒸汽喷射油泥处理设备的节能优化分析

李颖王占生李春晓李秀敏满春志张春刚

(1.中国石油安全环保技术研究院;2.中国石油大学(北京);3.中国石油冀东油田安全环保处;4.中国石油冀东油田集输公司)

蒸汽喷射油泥处理设备的节能优化分析

李颖1,2王占生1李春晓1李秀敏1满春志3张春刚4

(1.中国石油安全环保技术研究院;2.中国石油大学(北京);3.中国石油冀东油田安全环保处;4.中国石油冀东油田集输公司)

超热蒸汽喷射法是一种不产生二次污染、处理后的残渣含油含水率低的含油污泥处理技术。针对其能耗大的缺点,文章通过设计新型换热流程,并在原有工艺设计的基础上增设预热换热器,回收过程气的中高温位(350℃左右),用于加热锅炉进水,预热反应原料,从而提高系统效率。余热回收效率为12.7%,预计节约70 400元/a,投资回收期仅为2个多月。

超热蒸汽喷射;含油污泥处理设备;节能优化;余热回收

0 引 言

超热蒸汽喷射技术是近几年涌现出的一种新型含油污泥处理方法,具有设备紧凑、简单,易于维护,不产生二次污染;可回收污泥中的石油资源、处理后的残渣含油含水率低的优势,有效避免了普通处理排放后的高额污染费用,提高了经济效益[1]。

超热蒸汽喷射处理含油污泥技术已较为成熟,目前处于推广阶段,但其设备能耗还有待改进。为此开展超热蒸汽喷射法含油污泥处理技术装备的节能优化分析与设计,优化工艺流程,提高能量利用效率,进一步改进设备性能,降低综合能耗。

1 工艺介绍与用能分析

1.1工艺原理

超热蒸汽技术是利用500~600℃超热蒸汽对浓缩脱水后的含油污泥进行干化处理。经过脱水后的泥饼或泥渣被送入超热蒸汽处理室,即干化室,同时高温蒸汽以音速或亚音速从特制喷嘴中喷出,与油泥颗粒碰撞。高温环境使得液体从颗粒表面蒸发的速度加快,同时蒸汽蕴含的巨大动能提高了石油类和水分从颗粒内部渗出的速度,使油分和水分与颗粒物质瞬时分开[2]。被粉碎的污泥小颗粒和油气连同蒸汽一起进入旋风分离器进行气固分离。分离后的气相经过冷凝进入管道输至油气回收单元,经冷却后在重力作用下实现油水分离,油分可直接回收使用,废水经处理后外排或回用[3]。回收的油中含水率低于0.5%。固相为污泥残渣。

1.2工艺流程

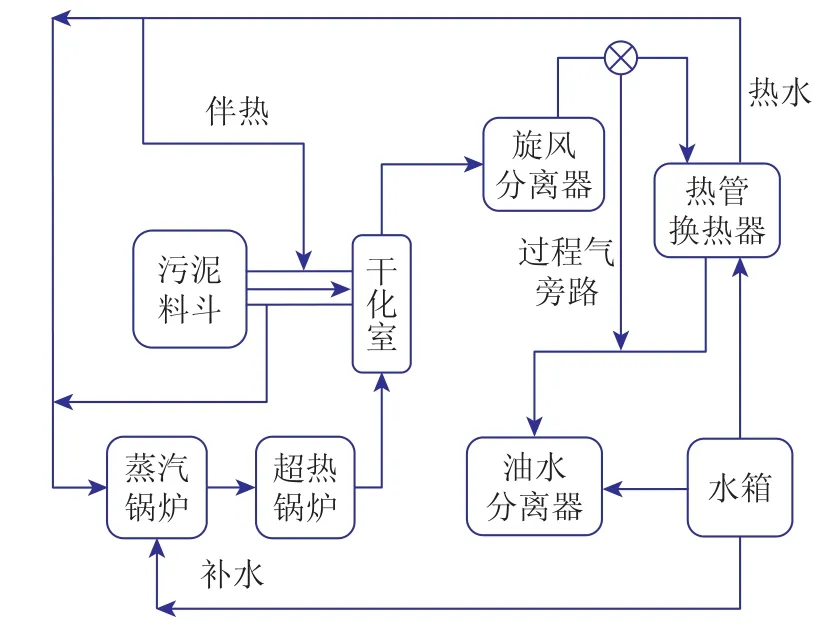

炼化三泥和污水处理厂产生的含油污泥首先需要预浓缩处理。经过浓缩罐沉降和絮凝反应后,含油污泥被输送到脱水机中,脱水后的泥饼或泥渣被输送至干化处理设备进行干化处理[4]。干化室处理后的混合气体经旋风分离器去除污泥残渣,进入油水分离罐,实现油水分离;污泥残渣直接进入回收槽,冷却后外运以进一步综合利用[5]。超热蒸汽干化系统工艺流程见图1。

图1 超热蒸汽干化系统工艺流程

1.3用能分析

考察某油田现场超热蒸汽干化处理设备的用能情况。该设备处理对象为落地油形成的油砂,油砂含油率为15.4%,含水率为25.6%。

试验条件:超热蒸汽温度600℃,旋风分离器部位设定控制温度为360℃。

实际处理能力试验过程记录:30 min内处理135 L油泥,油泥密度约为1.6 kg/L,折合处理量为432 kg/h。

根据现场使用情况和设计参数,对该设备用能状况进行分析。分析主要内容有:①确定设备现生产能力下的能耗总量;②确定设备能耗的主要流向和分布状况(电、蒸汽、燃料气、综合能耗);③分析系统用能的不合理环节,确定设备节能的主要方向。

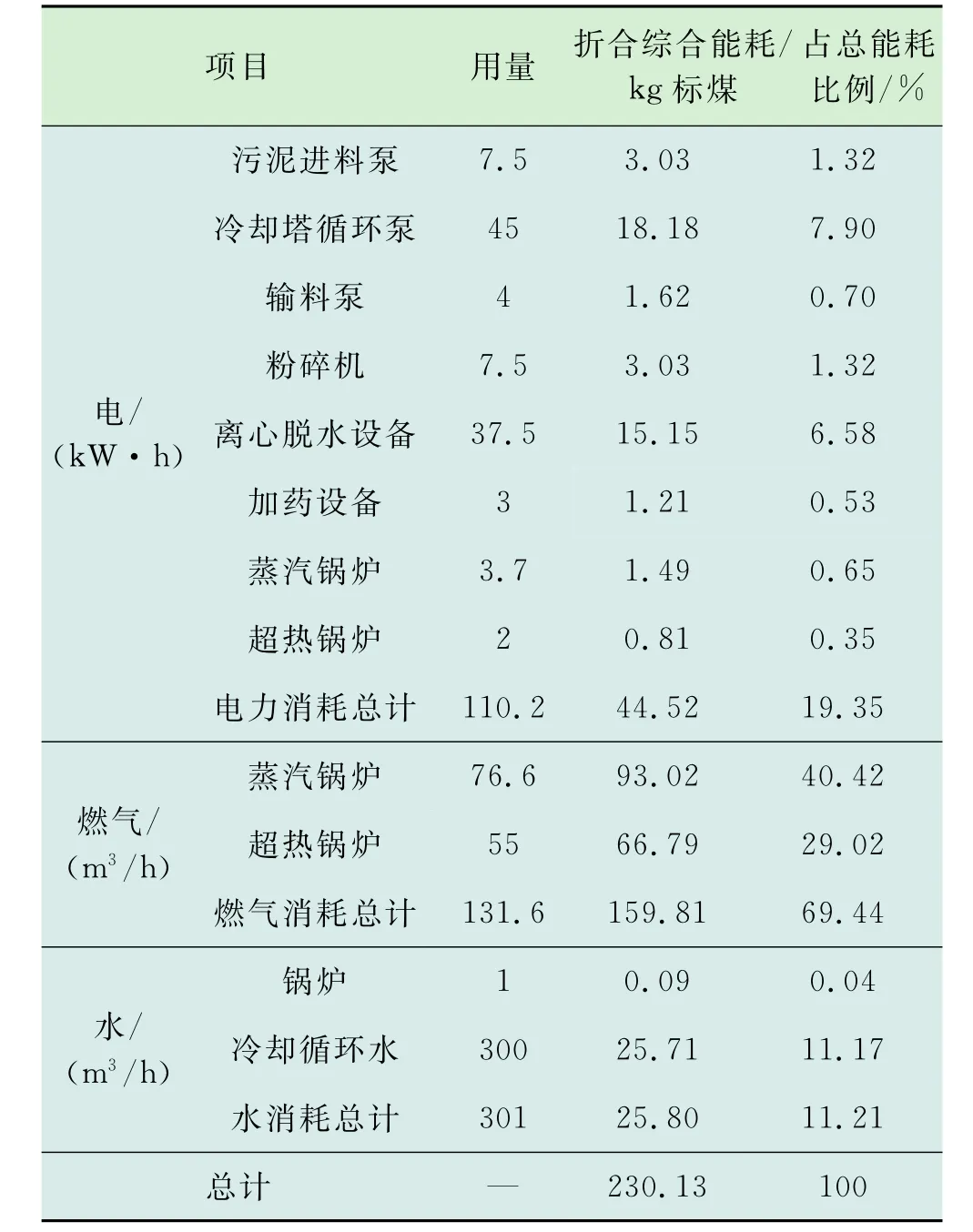

根据各设备项目的耗电量与进气量,可以将能量统一折算成标煤,进行综合比较。表1为该设备能源消耗量及总能耗所占比例汇总。根据表1中所示各项目的用能情况,可以得到用能现状分析结果如下:

◆超热蒸汽喷射系统能源消耗总量为230.13 kg标煤/h,能源的实物消耗主要为天然气。蒸汽锅炉和超热锅炉燃气消耗合计131.6 m3/h,折合159.81 kg标煤/h,占系统能耗的69.44%,因此降低天然气消耗量是设备节能的重点方向。

◆电力耗能占系统总耗能的19.35%,主要用电项目为冷却塔循环泵和离心脱水设备。冷却塔循环泵循环水量大而耗能高,减小冷却循环水使用量即可降低冷却塔循环泵功率。

◆冷却循环水使用量为300 m3/h,水量大且耗能比例大,占系统总耗能的11.17%,因此降低冷却循环水用水量也是节能的一个方向。

2 节能优化设计方案

2.1节能优化思路

◆由于超热蒸汽喷射的工作原理,为保证超热锅炉产生足够高温高压的蒸汽,超热锅炉的天然气消耗量不做改变。但是对于蒸汽锅炉,可以通过预热锅炉进水,提高进水温度,从而达到节省蒸汽锅炉燃气使用量的目的。

◆经过双旋风分离器的过程气仍有350℃左右的中高温位,直接进入油水分离槽,不仅要求后续设备具备耐高温高压的性能,而且需要大量的冷却循环水对其降温。降低过程气的温度,可以节省冷却水循环量,同时更换小功率的冷却塔循环泵。

◆在旋风分离器和油水分离槽中间加设换热器,回收过程气的剩余热量,用于加热蒸汽锅炉的进水。过量的热水可以流经污泥进料管线,提高污泥进料温度,或者储备用于设备清洗。

2.2节能优化流程

在旋风分离器和油水分离器之间,加装热管换热器,可以从旋风分离器出口的高温过程气中提取热值。节能优化后的工艺流程如图2所示。

表1 能源消耗量及能耗所占比例汇总

图2 节能优化后的工艺流程

◆在旋风分离器与热管换热器之间加装三通阀,设置旁路,将过程气旁路直接进入油水分离器冷却分离。这样可以保证在换热器故障时含油污泥处理设备的正常运转,也有利于换热器的检修。

◆热管换热器的热流体为旋风分离器出口的过程气,冷流体为软化水。软化水经换热器换热一部分直接送入蒸汽锅炉产生蒸汽,另一部分经过污泥伴热管线对污泥伴热之后再进入蒸汽锅炉。

◆水箱存储软化水,为换热器提供冷流体,同时在必要的情况下为蒸汽锅炉补水。

2.3节能设备设计

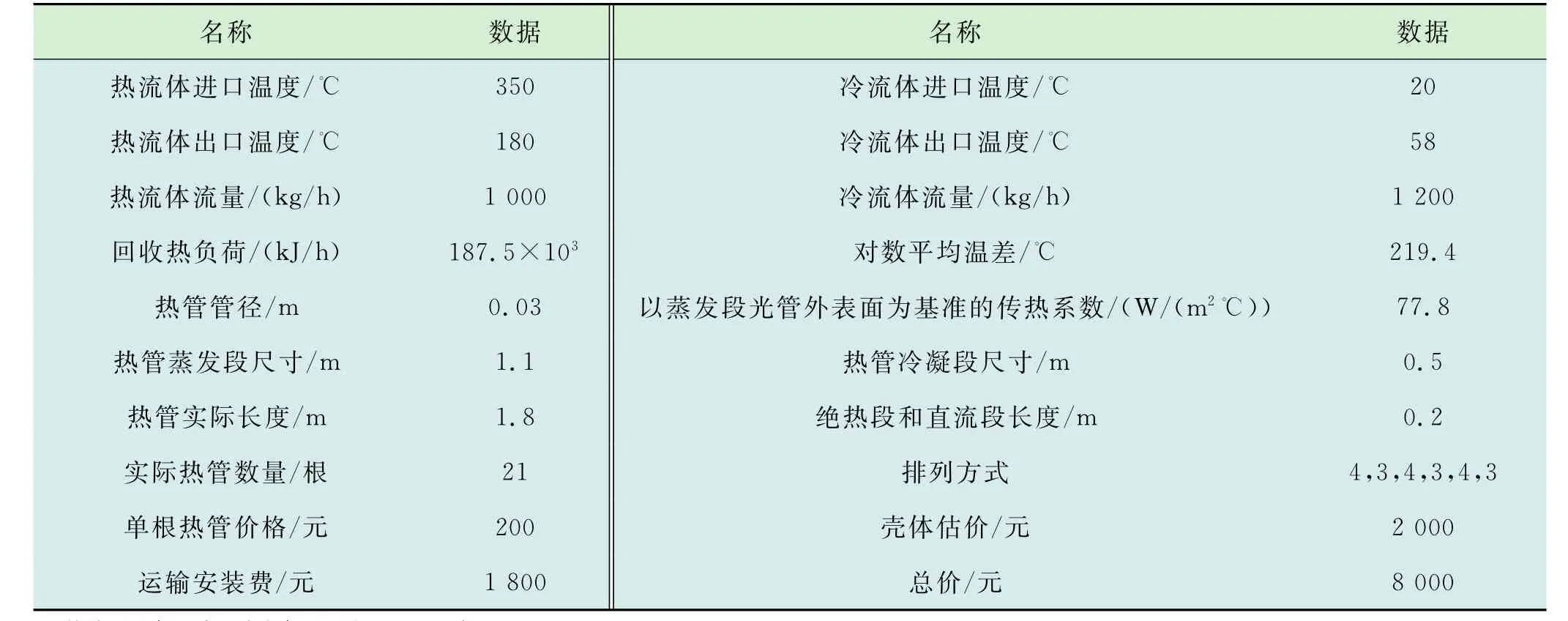

根据热管换热器设计原理[6],设定起始参数:热流体质量流量Mh=1 000 kg/h。旋风分离器出口热流体温度th1=350℃,换热器出口温度th2=180℃;冷流体的质量流量Mc=1 200 kg/h,换热器进口水温tc1=20℃,根据能量平衡计算可得出口水温最高tc2=65℃;热管采取等边三角形排列方式。

经过传热量计算及热管具体参数设计等计算,得到换热器设计参数,见表2。

表2 热管换热器设计参数汇总

3 节能优化可行性分析

针对该项目的工艺设计、设备选型和经济效益是否可行,将从以下几个方面分析讨论。

◆可利用的温差

换热器的冷流体——软化水的进口温度为20~25℃,出口温度为80~90℃,平均温度55℃左右;换热器的热流体——过程气的进口温度为320~350℃,出口温度为180~220℃,其平均温度为240℃左右,温差非常大,有利于传热,是换热器实现换热的基本前提。

◆适宜的热管工作温度

超热蒸汽喷射处理含油污泥设备的超热蒸汽温度控制在500~600℃,经旋风分离器出来的过程气温度约为300~360℃,该温度在中温热管的工作温度范围内,因此工作介质可以选择导热姆,从而保证热管在可靠温度下工作,防止热管的工作温度过高或者过低造成热管失效、低效。

◆可变的调控系统

对于稳定运行的设备而言,过程气排量和温度接近稳定的数值。但当处理的含油污泥成分变化或进料量调整时,排气量和温度就会改变,该换热器的换热量也相应改变。因此,可以通过控制冷却水的流量控制出水温度。为了满足锅炉进水需求,需要调节锅炉进水和污泥伴热水比例。同时设置软化水直接进入锅炉的旁线,以备换热器停工、检修和设备开工时使用。

◆对设备整体运行的影响

换热器安装在旋风分离器与油水分离器之间,因加入换热器而增加的排气阻力对旋风分离器可能有一定影响,因此可以调节旋风分离器的参数或加设鼓风机以适应设备的要求。

由于降低了过程气温度,油水分离器的冷却水使用量大大减小,因此需要相应调整冷却水循环系统设计参数。

◆经济效益

以一套超热蒸汽喷射处理设备为例,旋风分离器出口温度为350℃时,每吨过程气带走的热量为3.09× 106kJ,将温度降为180℃时,每吨过程气携带的热量为2.67×106kJ,因此每吨过程气温度由350℃降至180℃可以回收的能量为39 270 kJ,回收率为12.7%,折合标煤13.42 kg,可以节省14.43%的蒸汽锅炉天然气用量。

过程气由350℃降为180℃后,冷却循环水用量也将下降。根据气体温度和热值计算,预计冷却循环水使用量将降为250 m3/h。若按此计算,节省50 m3/h冷却循环水节省的能量可以折合为4.375 kg标煤。

以1 t/h蒸汽发生量,每天运行24 h,每年运转330 d计算,每年可回收利用标煤140.94 t,以每吨标煤500元计算,可节约价值70 400元/a,经济效益显著。

热管换热器的总价为8 000元,换热流程增设的管道费用预计为5 000元。设备投资回收时间τ=(8 000+5 000)/70 400=0.185(a),2个多月就可回收成本,经济效益显著。

综上所述,采用热管换热器回收超热蒸汽喷射处理含油污泥设备中的过程气余热时,节能空间大,换热流程设计合理,换热设备有较高的安全性,同时经济效益显著,此套设计方案及设备具有可行性。

4 风险分析及对策

对于引进热管换热器是否会对整套装置产生影响,以及可能遇到的问题,分以下几个方面讨论:

◆积灰和结垢的影响

如果换热器的热管积灰和水的结垢速度过快,会严重影响到换热器的换热性能。对于热管的热端,经过双旋风分离已经去除大部分灰尘,产生的积灰是细颗粒松散型的,较易清除。此外,热管工作时会发生震动,不利于积灰。因此,在换热器设计时考虑积灰问题,留出适当余量,并在换热器内加装一定的清灰设施,就可以保证换热器不受积灰的影响。对于冷的软化水,提前做好水质处理,加入适当的防结垢药剂,可以保证热管冷端的清洁度。

◆换热器的腐蚀问题

含油污泥成分复杂,处理后的过程气难免含有SO2等酸性气体,金属壁面温度低于硫酸蒸汽的凝结点时,酸性蒸汽将凝结成硫酸,势必腐蚀换热器,影响换热器的运行安全。因此将换热器热端出口温度设定高于160℃,即硫酸蒸汽的露点,可减缓换热器腐蚀。

◆石油类蒸汽的凝结焦化问题

过程气中含有的石油馏分气体可能为轻馏分和煤柴油馏分,含量因含油污泥的含油量不同而不同。石油馏分凝结在热管表面,将会影响热管传热效率。若长时间不清理,附着在热管表面的石油馏分可能焦化,会进一步降低热管效率,甚至可能堵塞热管翅片间隙甚至热管间的通道,威胁设备使用安全。提高换热器的工作温度和热流体出口温度有利于减少轻馏分的凝结。挑选含油量较低的含油污泥进行处理也可减少换热器内的结焦。因此可以先使用含油量低的污泥试运行,一段时间后查看热管结焦状况,再根据具体结焦状况制定清焦时间间隔。若结焦情况不明显可以再处理含油量较高的含油污泥。

5 结 论

◆超热蒸汽喷射系统能量消耗集中于天然气、电力和冷却循环水,节能的重点方向是减少天然气消耗量和冷却水循环量。

◆通过增设余热回收换热器和换热流程,回收超热蒸汽喷射处理含油污泥设备中的过程气余热,换热流程设计合理,换热设备有较高的安全性,余热回收效率为12.7%,预计节约70 400元/a,投资回收期仅为2个多月,具有可行性。

◆换热设备可能遇到的主要风险为积灰、腐蚀和结焦问题,设定较高的气体出口温度和定期清灰可以预防积灰和腐蚀。

[1] 于红玉,李晓华,监青占.超热蒸汽处理含油污泥技术[J].科技风,2011(11):10.

[2] 邹大宁.炼油厂“三泥”处理技术与应用研究[D].大庆:东北石油大学,2011.

[3] 赵杰,杜海波,丛飙,等.克拉玛依石化公司炼油污水“三泥”的无害化处置解决方案[C].第二届中国绿色财富论坛暨科技创新与可持续发展研讨会.2006.

[4] 王占生,张有林,邓皓,等.一种含油污泥处理方法[P].200710145460.3.

[5] 王占生,李春晓,杨忠平,等.炼化“三泥”无害化处理技术及应用[J].石油科技论坛,2011,30(4):57-58.

[6] 庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000.

1005-3158(2014)04-0031-04

2013-12-16)

(编辑 王蕊)

10.3969/j.issn.1005-3158.2014.04.011

李颖,2007年毕业于中国石油大学(华东)化学工程与工艺专业,硕士,现在中国石油安全环保技术研究院从事含油污泥资源化利用研究工作。通信地址:北京市昌平区府学路18号中国石油大学(北京),102249