转子齿型车刀的优化研究

张奇, 董生权

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引 言

炼钢用的高炉鼓风机转子轮槽型线为齿型叶根,只能在转子卧车上加工,由于型线复杂、制造精度极高,一个轮槽型线需要4~5把齿型车刀才能加工完成。前期设计的刀具只能满足生产需要,但刀具角度及切削余量分配上不太合理,造成加工难度增大,啃刀比较严重,只能降低转速,采用手动进刀,加工效率极为低下。加工过程经常中断,反复磨刀,严重影响加工进度。啃刀过深时,精刀无法修复,造成产品的缺陷,直接影响产品的质量,急需解决此齿型轮槽加工难题。

图1 齿型叶根

1 工艺改进

齿型叶根结构如图1所示。

我们从以下几个方面对转子齿型车刀进行了优化改进:1)仔细研究原齿型粗车刀、半精车刀、加深刀、精车刀切削余量分配问题,重新设计切削余量分配十分合理的齿型车刀。2)对齿型车刀各几何角度进行优化,提高刀具切削性能。

1.1 齿型车刀切削余量重新分配

图2 原有齿型车刀加工余量分配图

原有4把齿型车刀切削余量分配如图2所示。从图2中可以看出,原来轮槽型线的加工分为4把刀具,第一把刀具主要用来加工非工作面,但是由于此把刀具设计成图示外形,刀具3个刃同时参与切削,在切削时同时排屑,由于此种刀具外形规格较小,排屑空间比较狭窄,因此刀具切削时由于排屑不畅,易产生积屑瘤,刀尖磨损很快,严重时直接导致刀具挤碎,造成产品产生缺陷。同样,第二把工作面车刀及第三把加深刀同样存在3个切削刃同时切削的问题,因此,3把刀具在加工转子轮槽的切削余量分配上不合理,容易造成刀具使用性能不好,造成产品加工缺陷。

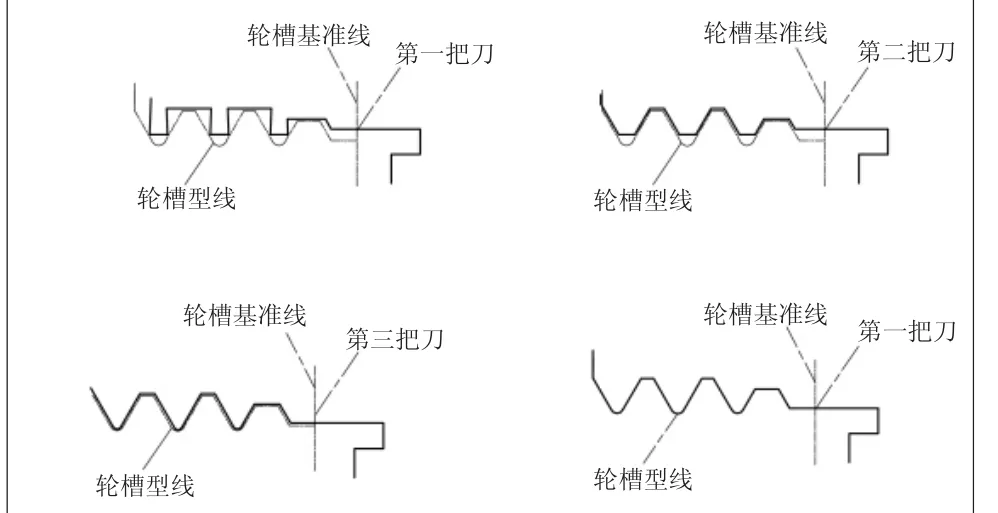

根据转子齿型车刀加工特点,我们对齿型车刀加工转子轮槽的切削余量进行了重新分配,如图3所示。

图3 新研制齿型车刀切削余量分配图

第一把刀具改为图示外形,根据轮槽型线设计刀具制造轮廓,刀具在切削时相当于1把切槽刀只切轮槽深度,此刀具单面切削,沿前刀面圆弧R前角,切削十分平稳,排屑顺畅,第二把刀具只去除工作面及非工作面余量,刀尖平面不参与切削,而且刀具前角沿两条主切削刃开出,切削时刀具始终沿前刀面切削,切削十分平稳。第三把刀具主要用来加深,刃部左、右两边不参与切削,主切削刃相当于R车刀,车削时排屑顺畅,切削平稳。

1.2 齿型车刀几何角度优化选择及结构改进

1)刀具前角角度优化选择及结构改进。

(1)原齿型车刀为前刀面第一前角6°、第二后角12°结构形式。前角较小,切削时存在啃刀现象,根据大量的试验证明,刀具加工此转子轮槽理想的切削前角在15°左右,如果前角直接开出15°直线端前角,刀具切削刃强度大大降低,容易打刀,因此,齿型车刀前角磨削成15°圆弧前角,切削效果比较理想。

(2)原齿型车刀切削时1个主切削刃和2个副切削刃同时参与切削,但是刀具前角只是沿主切削刃磨削,两个副切削刃前角产生负前角,切削时产生啃刀,严重影响产品的加工质量。改进后的4把齿型车刀,其前角全部沿切削刃采用圆弧14°,彻底避免了刀具前角影响切削效果的难题。

2)刀具后角及侧后角优化选取。

齿型车刀后角采用7°后角满足加工要求,切削时关键是刀具侧后角的优化选择:车削时转子轮槽由于是圆弧加工,刀具非工作面切削时相当于内孔车削,采用较大的侧后角避免刀具后角干涉,刀具工作面切削时相当于外圆加工,采用较小的侧后角就能满足车削要求,经过优化选择,刀具非工作面采用7°侧后角,工作面采用3°侧后角,使用效果十分理想。

2 结语

齿型车刀研发小组经过近一年的优化、改进。齿型车刀完全满足了车间的加工使用要求,得到了一致认可。此刀具的研制,彻底解决了工厂加工齿型叶根啃刀的难题,避免了转子轮槽由于质量不合格而配制叶片、甚至转子直接报废的后果,为公司间接创造效益数百万元,解决了加工瓶颈问题。