一种新型自定位对中抓取料装置设计与分析

张宏洲

(洛阳矿山机械工程设计研究院有限责任公司,河南 洛阳 471039)

0 引言

金属的压力制造和压力加工是基础制造业的基础之一,而金属压力制造成形中的模锻成形是获得高质量、高附加值、高性能产品的高端制造领域,其领域的技术进步和技术水平代表了一个国家的高端领域的科技水平和先进制造水平。在该领域的冷、热金属成形中,金属工件和坯料的成形质量和性能直接影响最终产品设备整体的精度和性能水平。而工件和坯料在金属压力成形设备中同一工位或工序的入模成形及不同工位或工序的定位、对中、合模,直接影响到工件和坯料的精度和质量。

1 抓取料装置结构形式

1.1 传统结构形式

工件抓取料装置是多工位成型金属压力加工设备本体设计结构中必不可少的设备,它可以实现工件和坯料在同一工位的入模及不同工位的移动、夹取。工件和坯料入模的方式和位置直接影响工件的最终成型精度和质量。传统抓取料装置设计的形式是多种多样的,但其功能一般都是实现工件的夹取和移动。目前,抓取料装置机构设计多以连杆形式来设计,连杆设计的特点为机构简洁,形式多样,可以实现执行单元和被执行单元按复杂轨迹运动的功能。工件抓取料装置主要是完成工件的移动、升降、松开、夹紧等功能,其可以简称为夹取机械手装置,其结构的核心部分为夹头装置部分,夹头装置部分主要实现对工件的夹紧和松开,其结构多采用连杆机构。一般按夹紧方式,结构形式可分为前推式和后拉式,其区别为松开和夹紧的方向不同。典型的结构图形如图1所示。

图1(a)为后拉式形式,由钳爪、摆臂、挺臂、连杆、壳体等零部件组成。挺臂与油缸或其他执行元件铰接被带动,在壳体内往复移动,带动与挺臂铰接的连杆作往复运动及自由摆动,连杆与摆臂通过铰接连接,将双摆臂拉动,绕与壳体固定的两铰点摆动,从而带动两钳爪实现开合动作,将工件夹紧和松开。图中箭头所指的方向为挺臂的移动方向,当挺臂向后移动时,工件处于夹紧状态。这种结构设计特点连杆为双连杆,结构简洁,结构件少,整体机构简单,在一定范围内可以设计成单连杆结构。缺点为双连杆件受力的合力较大,结构需强化,尤其在设计为单连杆结构时,特别注意。

图1 夹头装置结构简图

图 1(b)为后拉式形式,由钳爪、摆臂、挺臂、连杆、壳体等零部件组成。挺臂与油缸或其他执行元件铰接被带动,在壳体内往复移动,带动与挺臂铰接的双连杆作自由摆动,双连杆与双摆臂通过铰接连接,将双摆臂拉动,绕与壳体固定的两个铰点摆动,从而带动两钳爪实现开合动作,将工件夹紧和松开。图中箭头所指的方向为挺臂的移动方向,当挺臂向后移动时,工件处于夹紧状态。这种结构设计特点为连杆为双连杆,结构简洁,结构件少,整体机构简单,连杆采用合力分解方式,受力状态好于单连杆。缺点为双摆臂结构形状复杂,截面尺寸需强化。

图 1(c)为前推式形式,由钳爪、摆臂、挺臂、连杆、壳体等零部件组成。挺臂与油缸或其他执行元件铰接被带动,在壳体内往复移动,带动与挺臂铰接的双连杆作自由摆动,双连杆与双摆臂通过铰接连接,将双摆臂拉动,绕与壳体固定的两铰点摆动,从而带动两钳爪实现开合动作,将工件夹紧和松开。图中箭头所指的方向为挺臂的移动方向,当挺臂向前推动时,工件处于夹紧状态。这种结构设计特点是连杆为双连杆,结构比后拉式复杂,结构件多,整体机构紧凑、复杂。优点为连杆件受力为合力的分解力,结构形式和强度、受力状态均比后拉式好一些。

以上介绍的三种结构为夹头装置传统设计中的主要典型结构图形,具体设计时可以根据工件的具体形状、受力特点、结构形式进行选取设计。

1.2 新型结构形式

传统设计中要求夹头装置可以实现对工件的夹紧和松开的功能,而对工件的定位和对中则通过模具和辅助装置来保证。这种设计模式必然会增加模具的设计成本,模具的设计成本及制造成本相对于工件来说是很高的,为了降低设计和制造成本,需要改变传统的设计思路,采取新思路,从设备设计上来考虑此装置的设计和制造,这样既可以增加设备的功能,又降低了模具成本。但设备设计也不能因为增加新功能而增加新部件,因此需从设备的原有部件来考虑。下面介绍一种新型的夹头装置结构,来解决工件的对中和定位的问题。传统夹头装置设计中钳爪与摆臂铰接,钳爪的旋转自由度并没有被限制,钳爪可以随铰接中心摆动,这种结构的好处是可以在钳爪摆动角度内以任意包角来夹取工件,缺点是不能实现对中和定位功能,只能实现工件的夹紧和松开的功能。以传统夹头装置设计图1(a)的后拉式形式为例进行说明,具体结构形式如图2所示。

图2(a)为夹头装置结构简图,其由钳爪、摆臂、挺臂、连杆、壳体、短连杆、长连杆等零部件组成。挺臂与油缸或其他执行元件铰接被带动,在壳体内往复移动,带动与挺臂铰接的连杆作往复运动及自由摆动,连杆与摆臂通过铰接连接,将双摆臂拉动,绕与壳体固定的两铰点摆动,同时摆臂与短连杆及两钳爪铰接连接,短连杆与长连杆的一端铰接,长连杆的另一端与壳体固定铰接。从而使钳爪按照附加四连杆装置的限制轨迹运动,即实现钳爪仅产生平移运动,而不发生绕铰接中心转动,同时,两钳爪还完成开合动作,将工件夹紧和松开,这样,工件在被钳爪夹紧的同时,可以实现自动对中,即始终将工件夹紧在两对称的钳口中心线上。定位功能则通过钳爪的平移距离设置调整环节来实现精确定位。从而实现了工件的定位和对中功能及夹紧和松开功能。

图2(b)为机构不同位置轨迹图,I为工件直径为φ1时钳爪位置,II为工件直径为φ2时钳爪位置,从图中可以看到工件在不同直径时,钳爪从位置I移动到位置II,未发生绕铰接点转动,只是做了平移运动,钳口的形状和位置都没有发生变化,如果钳口的加工精度比较高时,两个钳口的对称中心线重合度在一定精度范围内,这时,不管工件在什么位置,只要钳爪能够夹住,就可以将工件自动地夹到中心位置,而不需增加其他的装置,就可实现工件的自动对中要求。其移动的距离是可以控制的,在控制的范围内实现对工件的精确定位要求。这样,仅仅在夹头装置的摆臂处增加两套四连杆机构,就实现了对工件的定位和对中的功能要求。这套装置既没有改变夹头装置的原有功能,还不需附加设计模具对中和定位装置,同时使夹头装置增加新功能。这套装置的特点是可控性好、精度高。

图2(c)为附加机构工作原理图,图中平行四连杆机构的原始位置为CABD,当主动摆杆CA绕铰点C转动角度θ时,从动摆杆BD也通过连杆AB被带动转动一个角度θ,而连杆在这次运动中仅发生了平移运动,其四杆机构的新位置为如图2(c)所示的CDA′B′。设各杆的长度为l,则由图中得到而产生这种运动轨迹的条件为:

图2 新型夹头装置简图

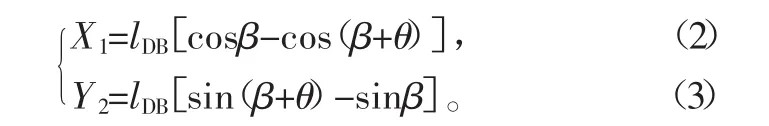

如图2(c),当主动杆原始角度为α,从动杆原始角度为β,此时,不引入误差,理论上,主动杆与从动杆原始位置角度α与β是相等的,当主动杆转动角度θ时的水平位移X1和垂直位置Y2计算表达式为:

式中的β可以用α代替,lDB可以用lCA代替。

引入误差分析理论,则主动杆原始位置角度α与从动杆原始位置角度β不相等且存在误差值,利用四连杆的封闭向量特性进行分析。按图2(c)中的坐标系建立矢量方程。令各杆的向量用l表示,根据图形建立方程为:

式中,l1为CA杆的方向向量;l2为AB杆的方向向量;l3为DB杆的方向向量;l4为CD杆的方向向量;

由式(4)得到图形矢量投影方程式,此时需引入AB杆l2的方向向量有误差角度,与X坐标系的夹角假设为γ,则得到投影方程:

对式(5)求导消去Δγ,得Δβ原始位置角度误差全微分方程:

将假设夹角γ设为零,则得到平行四连杆的Δβ原始位置角度误差全微分方程:

由式(7)得到的误差方程,应用到式(2)和式(3)中可以精确地得到相关的较高精度的位移值,从而得到精确的定位尺寸。

以上的分析方法对其他的传统夹头装置依然适用,此处不再详细介绍。通过以上的结构和计算分析可以得到新型的带自对中和定位功能、具有松开和夹紧功能的夹头装置。

2 抓取料装置力能分析

抓取料装置在设计过程中,主要的力能分析是各个结构件的受力分析和强度、刚度分析,以及工件的夹紧力的分析和能量转换。首先选取图2(a)为分析对象进行各个结构件的分析,从图中可以看出主要的结构件中,受力复杂的是摆臂、连杆以及挺臂,因此,主要对它们进行力学分析和结构优化。摆臂的受力为典型的带支点的平面力偶系,连杆的受力为二力杆构件,挺臂的受力则为细长杆悬臂粱形式。针对不同的受力状况采用不同的分析计算公式,有关的计算和分析可以参看相关的资料进行。其他的结构件参考主要件的计算方式均可以得到相应的力能分析和计算。

抓取料装置中对于工件夹紧力的分析是影响结构件受力状况和结构形状的主要因素,在夹头装置夹取工件时,不同重量的工件对应的夹紧力是变化的。同时,对于热工件设计的夹紧力也随工件的形状和重量进行变化,防止因夹紧力过大使工件产生夹紧变形,影响工件成形。对于夹紧力的控制,一般采取对执行元件的液压缸的压力进行相应控制来实现,这主要是依据液压缸的负载特性来实现的(通过控制液压缸的压力来直接控制工件的夹紧力)。以图2(a)为例,可以建立夹紧力与压力的关系式。工件的夹紧力为F1,其关系式为:F1=Q/(2μ)(8)式中:Q为工件的重量;μ为钳爪与工件表面的摩擦因数;则执行元件为液压缸时,得到夹紧力F1与油缸压力P的关系式为:

式中:ζ为夹头装置中摆臂4对支点的等效力臂比系数;η为存在滑动摩阻时对应的效率;S为液压缸在工作压力下的有效面积。

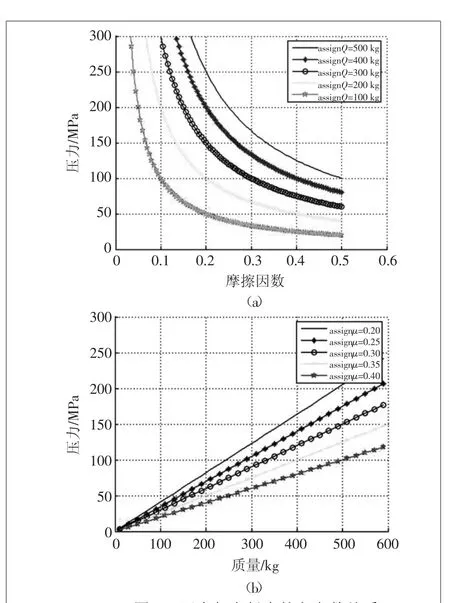

利用MATLAB对油缸压力与夹紧力的相关主参数进行建立函数模型分析,选取一定的参数,得到压力与夹紧力的主参数关系(如图3),图3(a)为工件在设定不同重量下,摩擦因数与压力的关系曲线,从图中可以看出摩擦因数越小所需夹紧力就越大,液压缸压力也增大。在摩擦因数相同的情况下,工件质量增大,则夹紧力和压力也会增大。图3(b)为工件在设定不同摩擦因数的情况下,工件质量与压力的关系曲线,从图中可以看出,工件质量越大,则所需夹紧力就越大,液压缸压力也增大;在相同重量的情况下,摩擦因数大的工件的夹紧力和压力也会减小。

3 SolidWorks-Cosmosxpress结构静态仿真

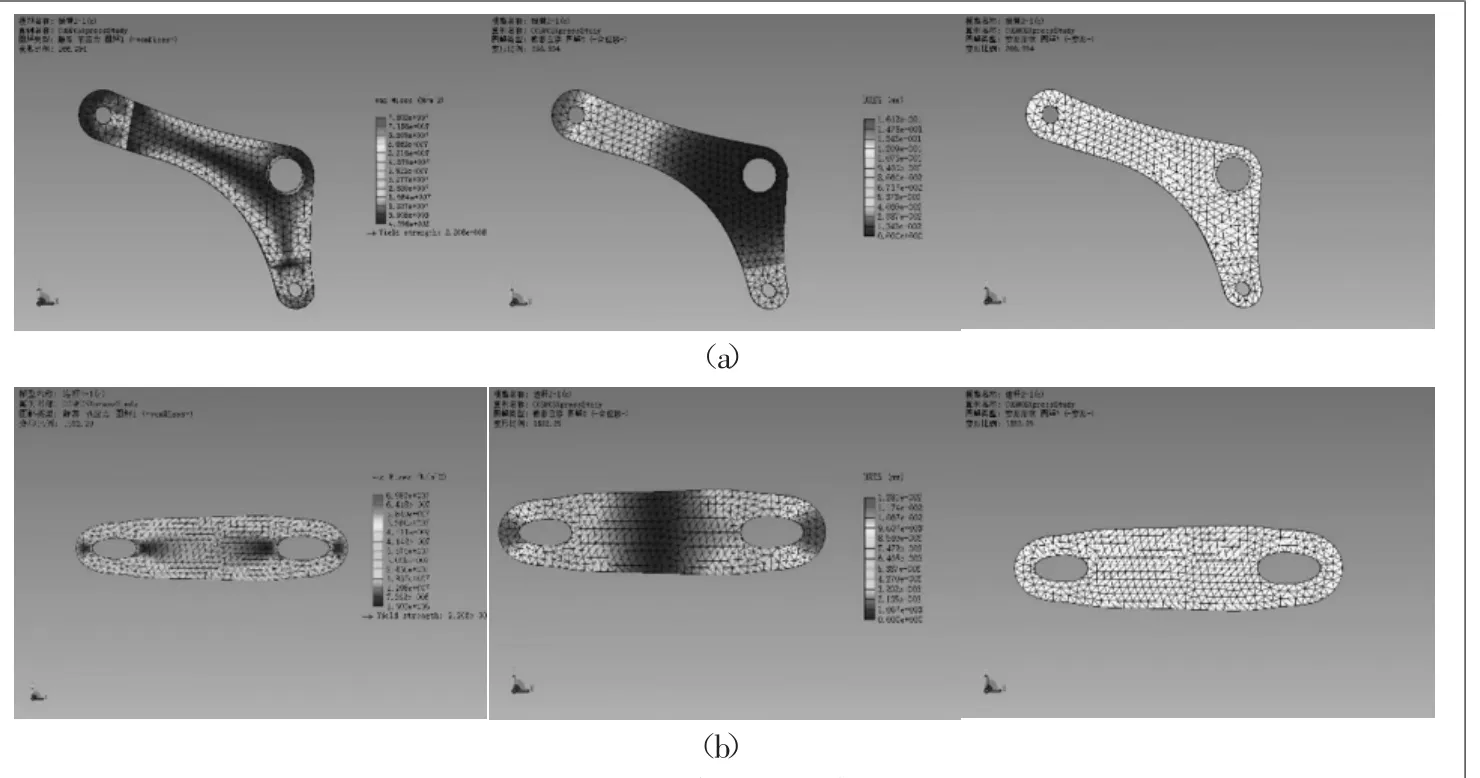

利用有限元分析软件对抓取料装置中摆臂和连杆结构,进行建模分析,参数设定为我单位设计并制造的抓取料装置,工件质量按500 kg,选择标准液压缸缸径80 mm,杆径56 mm;利用上面公式及相关资料对相关主结构进行计算分析,利用有限元优化结构后图形。从计算结果可以看出,不存在夹紧力不够和不安全的问题。详细过程不在此处叙述,此处仅对摆臂和连杆进行建模分析,利用SolidWorks建模,利用Cosmosxpress模块进行有限元计算。其仿真结果图形见有限元分析图4。

图3 压力与夹紧力的主参数关系

图4(a)为摆臂的应力、位移、变形图,其发生变形的最大位移处发生在两端铰接孔处,因此,在设计此类零件时需加强。图4(b)为连杆的应力、位移、变形图,其发生变形的最大位移处发生在两端铰接孔中部处,因此,在设计此类零件时这些地方需加强。

图4 有限元分析

4 结语

抓取料装置是多工位压力成型加工设备中热模锻成形的主要装置,广泛应用于钢铁、锻造、化工、煤炭、航空、汽车等行业的通用装置,通过对抓取料装置主要单元结构和力学性能参数进行分析研究,总结和推导一些公式和新的结构形式,同时,对传统结构和新型结构进行深入的研究,通过大量的计算和有限元分析,以及使用MATLAB建立函数模型对夹紧力与油缸压力的关系确定,对主要单元受力的变形、强度和刚度、位置角度误差、夹头装置不同结构形式的分析和计算等进行了深入的研究。然后,通过实例分析和验证所得的结论,利用主要单元的受力和变形状况,对抓取料装置主要单元进行优化设计。并将所得的结论及新结构均应用于近几年的大型模锻液压机及金属压力加工设备设计和研发中,设备和产品的精度和性能均能满足设计精度、工艺要求。

随着全球的经济和能源的危机,我国经济发展进入深化阶段,各个产业都处于转型和升级阶段。传统的设计思路和方法,必须被新思路、新技术、新方法、新工艺、新材料所代替。对新型抓取料装置的结构和力能分析与研究,无论是今后抓取料装置的设计和开发,还是对同类型设备工艺和产品设计,提供了一定的新思路、新方法。

[参考文献]

[1]曹惟庆.连杆机构的分析与综合[M].北京∶科学出版社,2002∶59-74 .

[2]胡亚民,华林.锻造工艺过程及模具设计[M].北京,北京大学出版社,2006∶120-154.

[3]段来根.多工位级进模与冲压自动化[M].北京∶机械工业出版社,2001∶127-151.