基于ANSYS Workbench的焊接机器人大臂预应力模态分析

王昆, 刘进福, 韩晶, 莫贤

(常州先进制造技术研究所,江苏常州213164)

0 引言

目前,在企业组织产品焊接中,大都采用手工焊接,其不足之处在于:手工焊接质量不稳定,工人劳动强度大;焊接时产生的烟雾对工人的呼吸系统产生损害,焊接时发出的亮光会对工人的眼角膜产生损害;手工焊接的生产效率低。使用焊接机器人不仅能降低焊接对工人身体的危害,还能够有效地提高工作效率,降低劳动成本。

焊接机器人的大臂是整个机器人受力最大的机构,作为机器人的重要部件,其刚度和强度直接影响到机器人的使用精度和寿命。在设计过程中必须保证它的强度和刚度及在运动过程中振动频率的影响。本文在有限元受力分析软件ANSYS下对焊接机器人的大臂进行静力分析,为机器人整体设计和优化提供有效的理论支持。

1 模态分析理论基础

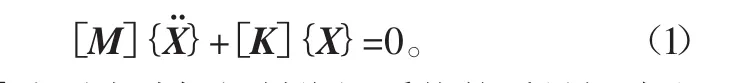

有限元的模态分析就是建立模态模型进行数值分析的过程。对于一般的多自由度结构系统而言,运动都可以由其自由振动的模态来合成。由于系统结构阻尼主要发生在固定的或可动的连接部位,因此零件材料的内阻尼只是吸收和损耗能量的一部分[5]。系统自由振动系统方程为:

其中:[M]和[K]分别为油缸坯料搬运系统的质量矩阵和刚度矩阵,均为N×N阶方阵;{X}表示油缸坯料搬运系统的位移向量,同时还可以将式(1)写成位移向量的形式:

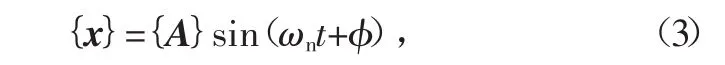

经线性变换式{x}=[u]{y}对集合位置坐标{x}表示的耦合系统微分方程组进行解耦。因此,振型在坐标变换和解耦系统中发挥着重要的作用。为了得到振型的矩阵[u],必须通过系统的特征值和特征向量,因此,假设系统的振动是一系列谐波振动频率。系统运动方程为:

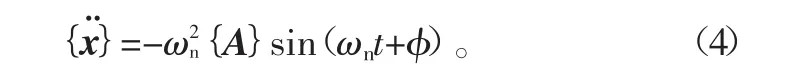

通过微分方程得:

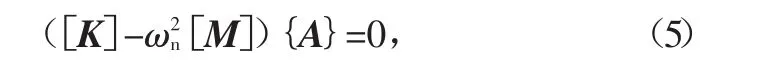

将式(4)代入式(1),可得特征方程:

将括号中的矩阵行列式等于零,可得特征方程式即式(6):

上式可以写成以下形式:

2 有限元模型的建立

焊接机器人模型比较复杂,运用ANSYS Workbench软件很难实现模型的三维建模,本文采用专业的三维建模软件SolidWorks建立了机器人的模型,然后将模型另存为x_t文件,导入到ANSYS软件中,模型的某些特征在划分网格时,会造成网格划分失败,因此,在导入ANSYS软件之前,应删除与分析意图无关的特征,简化三维模型,依据圣维南原理,采用等效质量体代替。

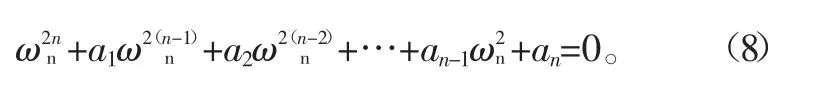

1)定义材料属性,划分网格。大臂材料为铝合金,弹性模量为10GPa,密度2700kg/m3,屈服极限275MPa,采用自由网格划分,共有单元数40199,节点数68418,如图1所示。

图1 划分网格

2)定义约束。大臂在实际工作过程中,只有绕Z轴的转动,将全局坐标系转化成柱坐标系,便于限制Z方向和R方向的位移。

3)定义载荷。最左侧空腔用于安装电机、减速机,为了简化模型,将其删除。添加50N的预紧力,最右侧的安装面用于安装小臂等部件,在此添加120N的预紧力。

3 分析求解

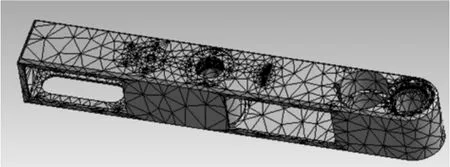

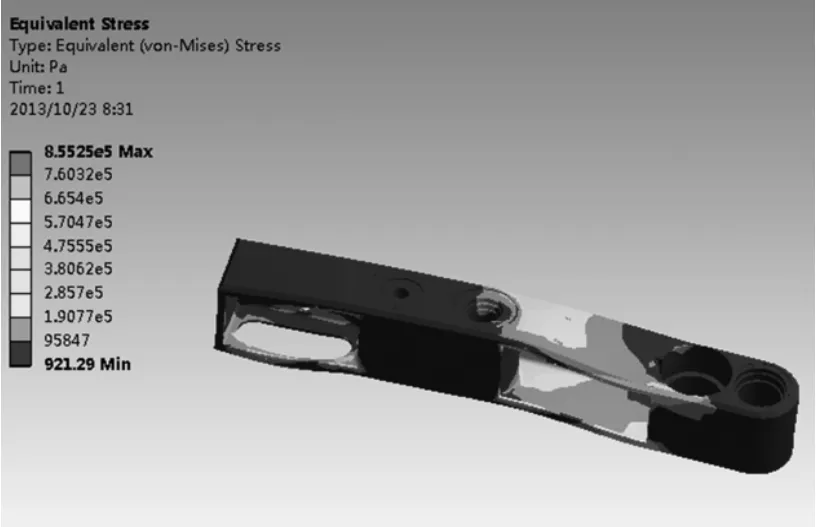

1)静力分析。将上述所有负载施加到建立好的大臂有限元模型上,并添加好限制性约束,进行求解计算,得到大臂的内部应力分布云图和形变位移分布云图,如图2和图3所示。

图2 应力图解

图3 位移图解

从图2的大臂应力分布云图中可以看出,大臂的最大应力仅为0.85 MPa,位于机器人电机安装位置,远小于大臂的屈服极限,满足设计要求。在图3所示的大臂位移分布云图中,大臂在最大静载荷作用下的最大变形为1.18×10-5mm,该形变量非常微小,对运动机构整体的运动精度影响很小。综上所述,所设计的大臂结构具有足够的机械强度,完全符合使用要求。

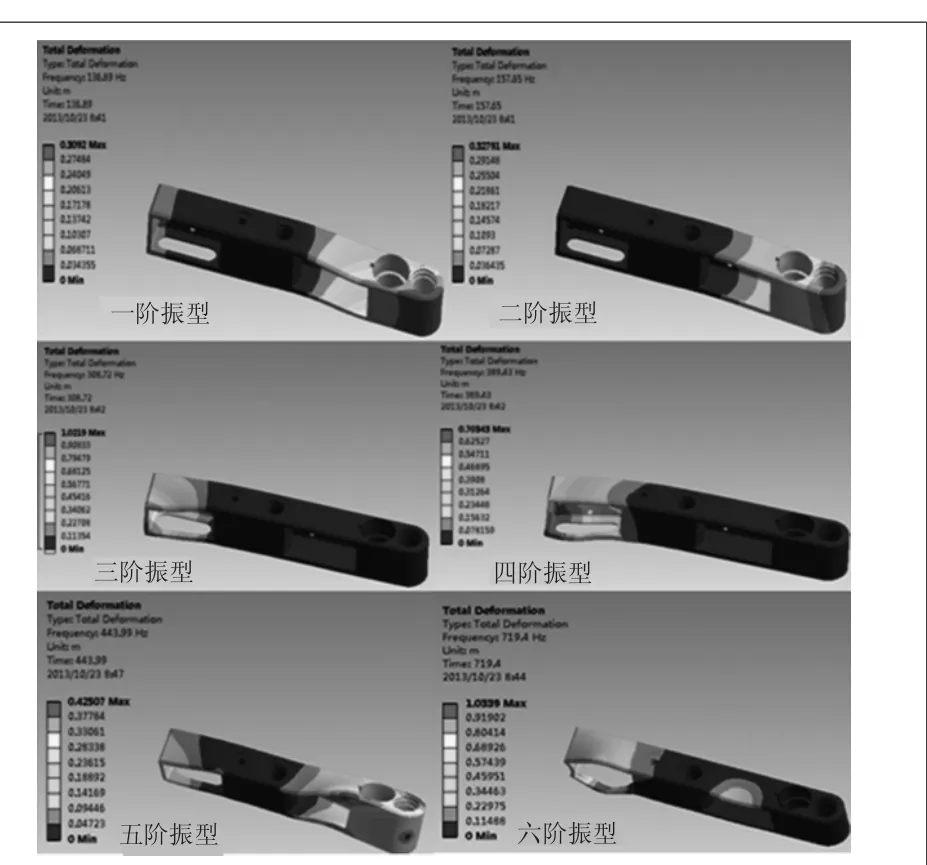

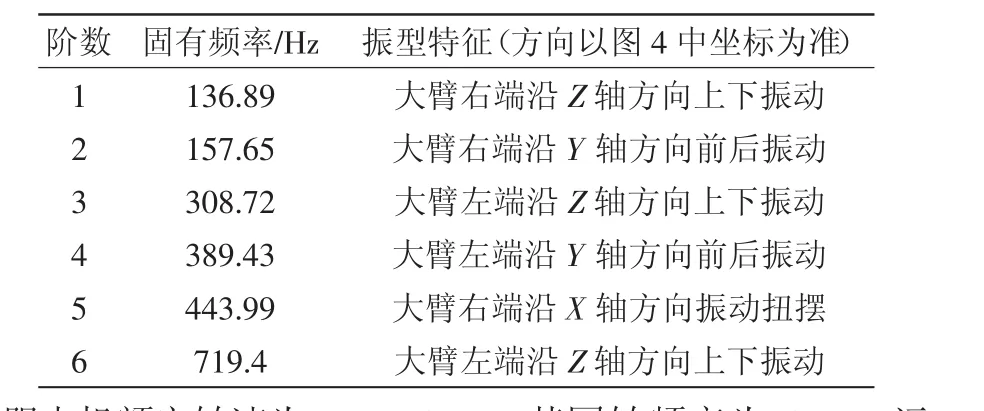

2)模态分析。预应力模态分析各阶振型如图4所示。根据模态分析的结果,可以得出:(1)大臂的固有频率较高,一阶固有频率已达到136.89 Hz,运动机构所采用的伺服电机额定转速为3000r/min,其回转频率为50 Hz,远小于大臂的一阶固有频率,因此大臂本身的刚度已满足设计需要,不需再提高其固有频率。(2)大臂的固有频率虽已达到设计要求,但就大臂本身而言,由于其跨度大,左侧电机安装部分仍是其相对薄弱的地方。

图4 模态振型

表1 X轴大臂的固有频率和振型特征

4 结论

1)运用ANSYS建立了焊接机器人大臂的有限元模型,对整个结构进行了静力学分析,得到了大臂的应力分布和位移分布:其中最大应力位于大臂的中间部位,远小于大臂的屈服极限,最大变形位于大臂前端,变形量为1.18×10-5mm,对整个系统的精度影响很小;

2)通过对大臂的模态分析发现:大臂的一阶固有频率远远大于电机的回转频率,大臂的刚度满足设计要求;

3)通过对大臂的计算分析,大臂能够满足焊接机器人的使用要求,保证控制精度。

[参考文献]

[1]张功学,田杨.基于ANSYS Workbench的变速自行车车架的有限元分析[J].微型机与应用,2009(6):63-65.

[2]吕廷,石秀东,张秋菊,等.基于ANSYS的破碎机机架模态分析[J].机械设计与制造,2008(11):99-101.

[3]章华,孔晓玲,赵文龙,等.基于ANSYS Workbench的连续障碍圆饼的有限元分析[J].机械工程师,2011(2):81-83.

[4]陈金玉,杨来侠.基于ANSYS Workbench手机外壳有限元网格划分研究[J].现代制造技术与装备,2008(1):58-60.