L70型粮食漏斗车斜撑折弯裂纹失效分析

羊彦伦, 高月琴, 秦宝林, 李伟, 朱进华(南车眉山车辆有限公司,四川眉山620032)

1 裂纹情况概述

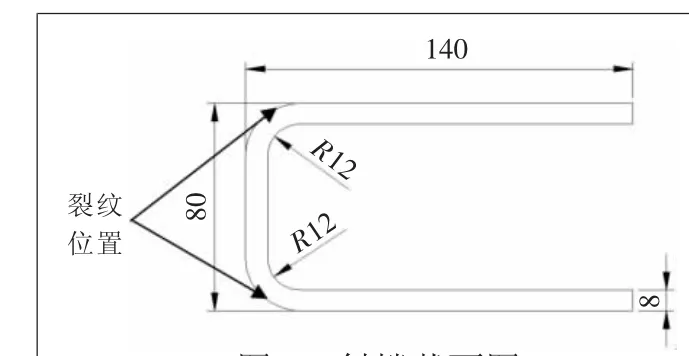

L70型粮食漏斗车斜撑件采用折压的方式进行生产,见图1。出现折弯位置的裂纹及分段取样,如图2所示,出现裂纹的构件材料为Q450NQR1,厚度8.3 mm,构件截面图见图3。可以看出,裂纹出现在圆弧与直线段过渡处,非弯曲变形最大处,该处板厚8.2 mm,但是为受力较大处,弯曲部位最薄的尺寸为8.0 mm。

图1 斜撑折压

图2 斜撑裂纹与分段取样情况

图3 斜撑截面图

2 失效分析方法的确定

通过对构件的生产情况的充分了解,并对使用的折压设备和相关折压技术参数的分析,拟采用以下试验方法进行失效分析:1)采用化学法对材料进行成分分析和对比;2)进行材料的抗拉、弯曲性能和冲击性能的检验;3)对出现裂纹(长度160mm)试件进行多截面的宏观与微观金相观察;4)对裂纹附近的组织和化学成分进行EDS分析;5)分析裂纹的种类与产生的原因;6)针对裂纹的防止方法进行分析。

2.1 成分分析

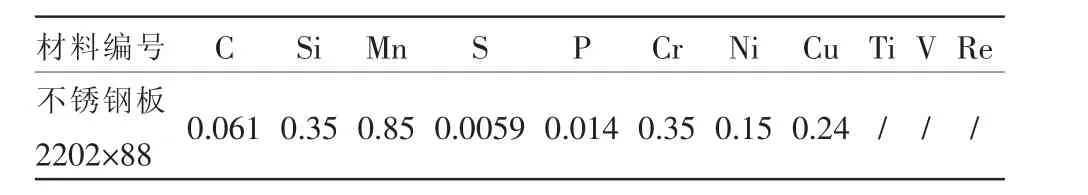

通过材料的化学法成分分析,结果如表1所示。

表1 材料的化学成分质量分数 %

从表1可以看出,该材料的化学成分均符合《铁道货车用高强度耐大气腐蚀热轧板(带)订货技术条件(暂行)》标准要求。

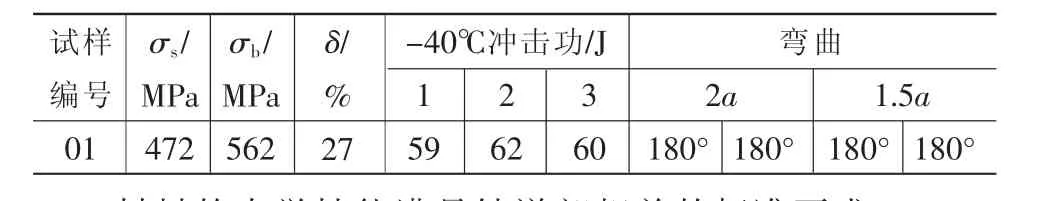

2.2 材料力学性能检测

根据 GB/T 228.1-2010、GB/T 232-2010和 GB/T 229-2007标准,进行材料的力学性能检测,试验结果见表2。

表2 材料力学性能检测

材料的力学性能满足铁道部相关的标准要求。

2.3 裂纹的宏观观察

进行材料的裂纹处的宏观观察,材料裂纹处的宏观金相如图4所示。

图4 材料裂纹处的宏观金相

通过对提供的含裂纹试件和截取的5件有裂纹的小试件的宏观观察可以发现,裂纹总长度可达160 mm,裂纹深度0~0.4 mm,裂纹微区的扩展长度为0~1 mm,裂纹从材料表面起裂,斜向15°左右短长度扩展,然后接近平行于材料表面扩展0~1 mm,少量起皮金属缺失。

2.4 裂纹处的微观组织观察

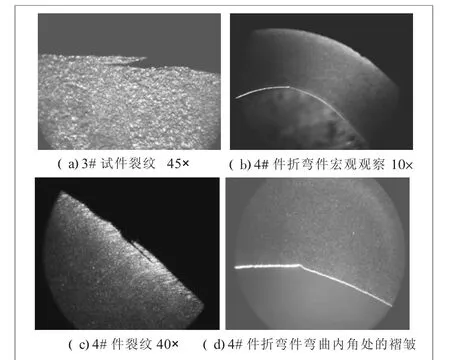

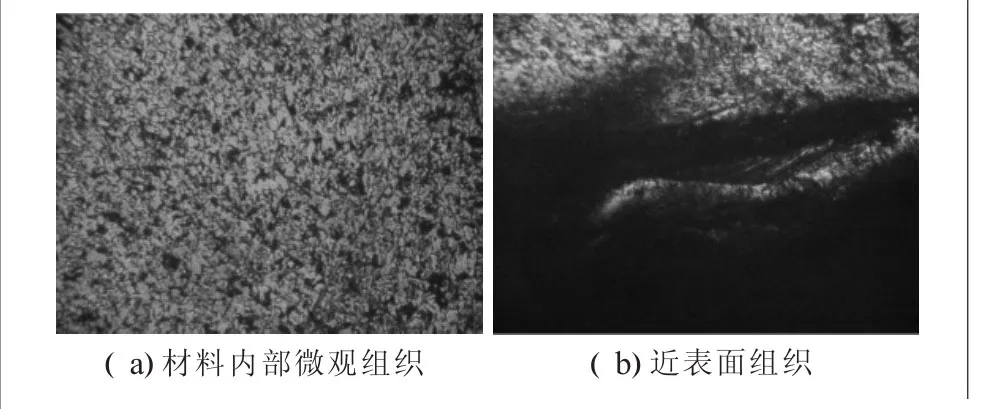

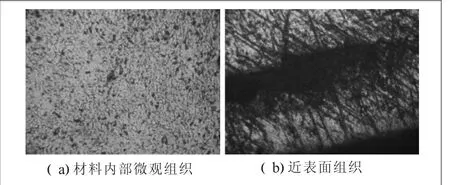

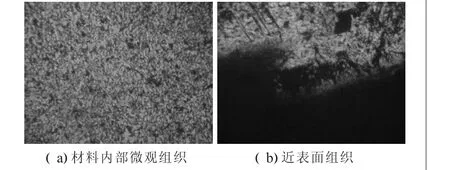

从存在裂纹的构件中取样,进行5处裂纹截面的微观组织观察,观察结果如图5~图9所示。

可以看出,5处材料内部的组织均为铁素体+珠光体细晶粒组织,裂纹附近的组织由于接近试件的边缘,个别有比较明显的滑痕,1#试件的裂纹由于在裂纹的边缘,已经不是很明显,但是晶粒比内部要粗一些。每段裂纹处的形态不同是因为每处截面裂纹扩展的深度不同,3#试件的裂纹扩展最长。

2.5 裂纹处的SEM和EDS分析

将3#试件制样(胶固、磨制、腐蚀、喷金),进行SEM和EDS分析,分析结果如图10所示。

从图10(b)中可以看出,裂纹内部还有微裂纹,内部的断裂面形态比较平滑,并且靠近表面的晶粒度比裂纹靠近材料内部的要稍微粗大一些。

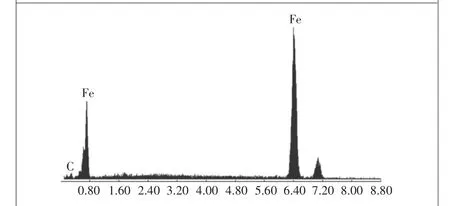

从图 10(d)中可以看出,裂纹内部的表面有 20 μm左右的组织,并与内部金属有明显的区别,采用EDS技术对材料内部、起皮的金属内部和20 μm左右的不同组织进行化学成分分析,结果见图11~图13。

图5 1#件微观组织观察100×

图6 2#件微观组织观察 100×

图7 3#件微观组织观察 100×

图8 4#件微观组织观察

图9 5#件微观组织观察 100×

可以看出,材料内部和起皮的金属内部的C、Fe元素基本上一样,但是20 μm左右的不同组织的化学成分和材料内部的元素中含有一定的O元素,可以确定这层不同的组织应该是氧化铁成分,由于该处很窄,根本不能进行化合物的具体种类的判定(XRD相分析需要至少10×1 mm的样品),因此只能笼统地判定为氧化铁相成分。

3 出现裂纹的原因综合分析

通过前面的试验验证可以看出,材料的化学成分和基本性能均能够满足相关的技术要求。

图10 裂纹微观SEM观察

图11 材料内部的化学成分分析

图12 起皮金属内部的化学成分分析

图13 20 μm左右的不同组织的化学成分分析

弯曲件出现裂纹的常见原因如下:

1)材料的塑性低。 原因有:( 1) 材料的延伸率低;( 2)晶粒度大小不均;(3)出现了有害的魏氏组织;(4)材料的冷弯性能不符合技术标准规定;(5)表面质量差,有划痕、锈蚀等缺陷。

2)弯曲线与板材轧制方向夹角不符合变形规律的要求,冲裁前的排样使弯曲线与板材的轧制方向间的夹角不符合工艺要求。

3)弯曲半径过小。由于弯曲半径过小,在弯曲时,外层金属的变形程度超过了变形极限。

4)冲裁断面质量差。冲裁件的毛刺比较大或者弯曲部位的板材有裂纹等。

5)凸模和凹模磨损或者模具间隙过小。凹模表面拉毛或者结构不当等原因造成进料阻力增大,而把弯曲件拉裂。

6)润滑不够。如果润滑不充分,摩擦力就大,也容易把弯曲件拉裂。

7)板材厚度严重超差,等等。

L70型粮食漏斗车斜撑在生产过程中,板厚8.3 mm,超标不多。弯曲直径是公称板厚的1.5倍,因此实际的弯曲直径还达不到实际板厚的1.5倍,铁路货车技术规范上要求的弯曲性能检测中弯曲直径应该是板厚的2倍,因此生产中采用的弯曲直径偏低。当然,弯曲角度只有90°,是可以适当减小弯曲直径的,试验验证了该材料在弯曲直径为板厚的1.5倍时,弯曲180°后没有出现裂纹,说明该材料具有较好的延展率。

通过裂纹的局部区域微观观察发现,裂纹是因为氧化膜的存在,由于氧化膜脆,在较大的力的作用下拉裂造成,该裂纹没有出现在最大的变形处。

氧化膜以一定的角度,从表面开始向下延伸,内部的氧化膜和材料表面几乎平行,深度较浅,在材料轧制过程中出现的几率较低。

材料内部的氧化膜应该是出现在钢厂轧制生产过程中。厚板在轧制过程中可能因为轧机系统的原因,造成局部褶皱缺陷,连续轧制时将褶皱挤压进材料近表面下,因此褶皱表面的氧化膜被挤压进材料的近表面。当该处表面受到一定量的拉伸变形时,由于氧化膜脆,从而造成开裂,并沿氧化膜的走向形成一定深度和长度的裂纹。

4 裂纹预防措施

由于裂纹是由于材料近表面的氧化膜的存在造成,不是材料自身的力学性能造成的,且裂纹存在于材料的近表面,深度不超过板厚公差的50%,该公司采用机械打磨的方法去除该类缺陷,本身板厚为8.3 mm,大于设计的8 mm厚度,因此,裂纹的机械打磨处理不会影响该处的安全使用。

找到产生裂纹的真正原因,排除了折压设备及折压模具等操作原因,避免裂纹产生原因不明而盲目调整折压设备及模具折弯半径参数等引起的巨大资金投入,避免了经济损失。物资采购部门明确要求供应商在以后的钢板轧制过程中强化生产装备的良好检修为维护,避免该类氧化膜缺陷的存在。