提高深孔钻床刀具耐用度

陈娜, 卢威(张家界航空职业技术学院,湖南张家界427000)

0 引言

深孔加工一直是机械加工的一个棘手问题,极易造成打刀,而且刀头合金断在中部,导致零件报废,给工厂造成了极大的浪费。深孔钻床加工能力较低,工序经常造成在制品积压,影响后工序加工,使整个流水线生产节拍不能满足后工序的要求,并且由于内孔加工内表面质量不高,容易给超声波工序造成误判,影响整批零件的加工流程,大大降低工作效率,是现场加工中影响产品质量、交付周期和合格率的难点之一。

找到影响深孔加工质量、效率的主要因素,提高设备能力,找到提高刀具耐用的方法和影响设备能力的主要因素成为解决深孔加工问题的主要方向。

1 影响深孔加工能力的主要因素

深孔加工的关键技术是刀具、冷却排屑和导向问题,解决好上述关键技术问题,设备加工能力自然得到提高。

1.1 刀具问题

通过试验观察,刀具问题主要集中在刀片磨损、钻头损坏两方面。

在加工中刀口变钝但未及时修磨易造成刀片磨损,另一种情况是由于切削冷却油冷却不良所导致,在加工过程中应经常检查刀具刃口是否锋利,并及时修磨切削刃。

在钻孔过程中,如果进给过快,或者采用手动进给并且进给不均匀,都容易导致钻头损坏。及时调整进给速度,选取最佳进刀量,并尽可能采用自动进给,就可避免这种情况的发生。

1.2 排屑问题

主要表现在不断屑、切屑太大等几个方面。

1)不断屑。原因主要分为:(a)切削冷却油被铁屑细末所污染,应定期检修或者更换过滤器,定期更换切削冷却油;(b)在钻孔过程中切削刃口崩缺可能导致不断屑,应及时修磨切削刃;(c)机床转速过高,切削刃点线速度过高,会导致切屑不断。

2)切屑太大。在钻孔过程中,切削槽过大或者过浅,槽R半径太大等原因容易导致铁屑太大,不能被冲出,堵塞钻头的现象产生,因此调整减小槽R半径,选择合理

断屑槽,可避免这种情况的发生。

3)切屑形状异常。在深孔加工过程中,切屑形状产生原因主要有:(a)零件材料硬度不均匀,可预先进行处理;(b)进给机构存在故障,进给不均匀导致,应及时检查进给机构的受损情况。

1.3 导向问题

主要表现为表面粗糙度值高、内表面有振刀痕迹,零件内孔呈现喇叭孔,导致壁厚不均匀。

1)表面粗糙度值高。原因主要有:(a)钻杆中心没有对准零件回转孔中心,应及时检查调整机床,使零件中心与钻头中心一致;(b)在钻孔过程中断屑槽偏离中心线,应及时修磨断屑槽。

2)内表面有振刀痕迹。在钻孔过程中,工件弯曲较大或钻杆中心没有对中,应及时检查调整机床和检查零件弯曲程度,可避免这种情况的发生。

3)零件内孔呈现喇叭孔导致壁厚不均匀。在深孔加工过程中,呈现喇叭孔形状的产生原因主要有:引导孔过大或调整钻杆中心没有对中导致,应检查引导孔尺寸及钻杆跳动是否过大等情况。

2 解决措施

通过上述的深孔加工过程分析,经过仔细研究和多方实验,发现设备能力的提高和钻头寿命的延长要考虑多方面因素的影响,包括机床调整、零件状态、排屑情况、冷却油洁净度等多方面因素。

2.1 设计新刀具

针对钻头过度磨损、寿命较短的情况,综合冷却、排屑等因素,为了增加排屑量,调整铁屑大小,新设计了两刃切削和三刃切削两类实验钻头,同时缩短了合金引导条,扩大了刀具内孔,增大了液压流量,调整减小槽R半径,选择合理断屑槽,调整了连接部位多线方牙螺纹头数和深浅,同时减小钻头长度,便于调整。

通过现场实验,三刃切削刀具由于缩短了刀体长度,扩大了排屑内孔直径,经过试加工发现,刀体刚度较弱,实际使用效果不理想,刀体易变形,切削刃易崩刃。

两刃切削刀具缩短了合金引导条,调整减小槽R半径,调整了连接部位多线方牙螺纹头数和深浅,铁屑排除较顺利,并且大小均匀,首批试制效果良好。

2.2 调整封油机构

针对解决内排屑双刃错齿深孔加工中冷却排屑出现的问题,认为改变封油方式,由原来的端面封油方式,调整为端面加倒角封油方式,自制锥度封油盘加装在封油器上,冷却压力由原来的最大1.75 MPa,上升为2.5 MPa,油压调整范围增大,冷却油流量可进行调整(分为100 L/min、200 L/min、300、400 L/min等 4档),有利于排屑和钻头冷却。一般来说,加工大孔时用大流量,加工小孔时适宜用小流量进行冷却。

2.3 确定加工参数

解决了工装刀具、冷却问题,在加工过程中机床调整、切削参数的选择也十分重要,由于是比较典型的一种细长轴类零件,除了要保证加工零件两次钻孔直径尺寸要求,还应保证壁厚差技术要求,因此在实际钻孔加工中,还应确定好加工参数和设备调整参数。

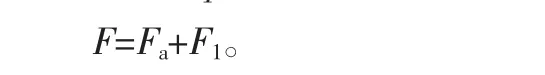

1)机床液压系统的调整。液压系统分为零件夹紧系统和零件顶紧系统的调整,对于具体工作情况,夹紧压力P1按照以下公式计算: P1=F·q, (1)

式中:Fa为对工件的顶紧力,N;F1为冷却液压力所产生的力,N;q 为受油器的机构系数,该机床取 8.6×10-5,1/mm2。

在加工零件时,液压系统夹紧工作压力P1调整为5.85 MPa时,代入式(1),可以在零件上加轴向夹紧压力为6 802.3 kN。启动油泵,调整油泵压力螺钉,观察溢流阀压力表达到5.85 MPa,零件夹紧力即可达到要求。

在实验加工零件时,采用小端用床头箱端四爪卡盘夹紧,另一端用锥度盘顶紧工件定位方式进行加工,因此对于具体工件,顶紧压力P2按照以下公式计算:

式中:A为顶紧液压缸的工作面面积,m2,A=0.016 34 m2;当床头箱端四爪卡盘夹紧时,Fa=0.3W。其中:W为零件重量,N;0.3 为经验系数。

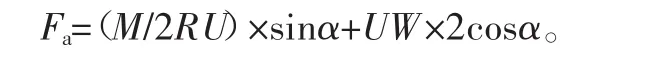

当两端均用锥度盘顶紧时:

式中:U 为摩擦因数,U=0.1;M 为切削力矩,N·m;R 为工作外圆半径,m;α为锥度盘斜角45°。

在加工零件时,液压系统工作顶紧压力调整为1.2MPa时,代入式(2),可以在零件上施加的零件轴向夹紧压力P2为19.6 kN。启动油泵,调整油泵压力螺钉,观察溢流阀顶紧压力表达到1.2 MPa,零件顶紧力即可达到要求。

2)切削参数的调整。在零件的加工过程中,我们反复调整切削参数进行多次实验,记录刀具的磨损情况、零件的加工情况。当转速为219 r/min,进刀量为16 mm/min,切屑较长,刀具磨损较大;当调整转速为174 r/min,进刀量为20 mm/min时,铁屑大小和刀具磨损情况较好。

3 实验效果

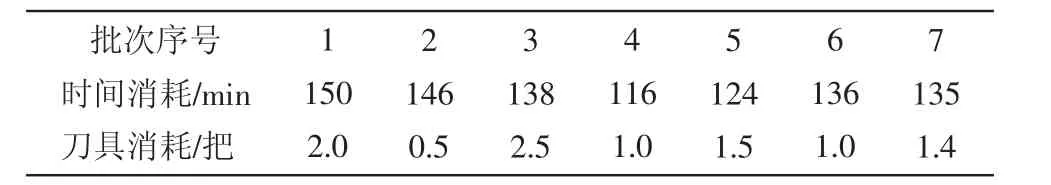

经过现场初步验证,采用该批刀具取得了较好的效果,零件加工时间平均为135 min/件,在深孔加工方面,解决了瓶颈问题,深孔钻床加工能力得到了很大提升,加工内轴由原来的1~2根/d提高到3~4根/d,每根内轴的刀具平均消耗由原来的2~3把降低到1.4把,以每年300根计算,节约刀具费用约16.5万元;总工序消耗时间由原来的1 715 min缩短到1 250 min。试验结果见表1。

表1 试验结果

4 结语

综上所述,经过对问题的各方面综合分析和现场的多次实验,通过对工艺方法的调整和工艺参数的优化,设计新的刀具,最终满足了生产节拍要求和技术要求,收到了良好的效果,为零件的高质量交付提供了技术保证。通过此加工方法的应用,又向其它轴类零件深孔加工进行了推广,均取得了良好的效果。

同时注意到,在深孔加工过程中,必须根据材料,合理地调整钻头的相关参数,在调整机床、刀具、工装的同时,确认机床各个部分、液压系统、自动润滑系统、油温是否正常。只有当信号仪表都显示正常时,方能进行加工,在钻孔过程中,要经常检查断屑情况,钻头是否磨损,工作时应以听、看、摸等方法进行深孔钻削的跟踪监视。