基于Witness的齿轮生产装配线的仿真设计与改善

吴正佳, 刘碧波

(三峡大学机械与材料学院,湖北宜昌443002)

0 引言

在机床、车辆、船舶等传动装置内,齿轮作为最重要的机械传动装置之一被广泛地应用于各种主要部件中[1]。但对于制造行业中的仿真研究问题,我国开展的工作并不深入,特别是对于齿轮生产的整个过程研究甚少,现有的研究也多数是从齿轮自身的强度、特性以及适用性等方向出发进行探讨。所以本文通过Witness软件,将物流仿真的概念与齿轮的生产装配过程相结合,对中国一拖某齿轮生产装配线进行仿真,从而建立一种可视化的动态显示界面。通过对仿真数据的分析和系统的优化,找到合适的优化方案。

1 齿轮生产装配线现状分析

对一拖齿轮生产车间进行现场调查,依据齿轮生产装配线的原始设计数据和现场生产情况,收集齿轮生产装配线的生产时间数据,包括生产车间的布局数据、工位布置规划、零部件明细、零部件的存放、生产设备、生产人员和生产工时等。该线上生产的主要零部件包括细长花键轴、驱动齿轮、齿轮轴等。

图1 齿轮生产线物流结构图

该企业主要生产工程机械变速齿轮箱,其中副箱驱动齿轮由齿轮轴、驱动齿轮、细长花键轴组成。每个生产部件由不同的生产车间单独完成加工,其中细长花键轴必须经过热处理车间。齿轮轴与驱动齿轮加工后进行装配,再与完成热处理过程的细长花键轴进行装配。各加工时间服从正态分布,生产线的结构物流图如图1所示。

加工齿轮轴要求用车床组、插齿机组、铣床组和磨床机组4组机器来完成4道工序,每一道工序都要按照先前的工艺顺序规定在指定的机器组上完成,通过观测统计时间为27 min。

加工驱动齿轮使用了7组机器∶车床组、滚齿机组、插齿机组、剃齿机组、倒角机组、清洗机组、磨床机组。按照顺序进行事先规定好的工艺流程,通过观测统计时间为19.7 min。

细长花键轴的原材料是棒料,其加工工序为:打孔、车外圆、粗车卡簧槽、滚齿、打标记、清洗、精车。完成一道工序后,工件会进入下一道工序或者处于等待进入状态,进行规定的工艺顺序,通过观测统计时间为15.2 min。

在热处理车间主要是对细长花键轴表面进行热处理,在轴表面进行一系列的物理变化及化学变化,提高表面的硬度,使半成品具有耐磨、耐疲劳、耐腐蚀等优良性能,还需进行冷却处理,该工序对于提高产品的使用性能具有重要的意义,该工序的加工时间

为10 min。

在装配车间一阶段,主要是将加工后的齿轮轴与驱动齿轮进行装配,装配完成后检验合格的放入缓冲站传入下一工序,装配时间为20 min。

在装配车间二阶段,主要是把装配车间一中得到的组合件与热处理车间加工冷却后的零件进行组合,并对得到的成品进行检验,将成品入库,该段为整条生产线的最后一段,对产品要求较严,涉及总检,加工时间为18 min。

2 基于Witness的齿轮生产装配线仿真

2.1 Witness仿真软件介绍

Witness软件是由英国Lanner公司开发出的一种基于离散事件仿真的功能强大的工具软件,该软件不仅适用于生产系统的仿真,而且也适用于其他领域的仿真,不仅可以为企业生产系统的实施和规划提供模拟环境及可视化显示,还可以为合理利用生产系统资源提供一种好的策略[2-3]。

2.2 构建结构模型

模型不能表示现实系统的所有方面。表示系统所有细节模型通常是差的模型,我们应该根据系统仿真的基本步骤,首先定义问题和设定目标,然后建立解决问题的模型。本研究的目标是在保持车间连续工作的状态下,对系统进行仿真运行,计算设备利用率、产量和库存量。进而通过不同方案下仿真模型的运行,发现系统的瓶颈,对仿真结果进行分析,提出最优方案。

表1 元素定义

定义系统元素,并布置可视化模型的结构图,本模型主要有3种离散型元素:机器元素、缓冲区元素和零部件元素。本模型中采用被动式的进入规则,就是要进行加工生产时零部件就可以被拉入模型进行生产。我们设定生产齿轮箱所需的零部件的供应是充足的,能够满足生产的需要。本系统有6组机器,3种零部件元素,6个缓冲区,元素的相关定义如表1。

2.3 结构模型的设置

对各元素进行可视化设置和细节设置,可视化设计中设置各元素的Text、Icon、part Queue,细节设置中设置各元素的参数及相应的程序代码,设置完成后的显示结果如图2。

图2 各个实体元素的显示特征

2.4 模型的运行及结果分析

在选择仿真运行长度时,不考虑启动时间、资源失效可能间隔时间、处理时间等因素。因此,在运行模型前不设定系统的“预热期”。在保持车间逐日连续工作的条件下进行 30 d 8 h(30×8×60=14 400 min)的仿真运行,计算设备利用率、产出量和库存量因素。运行结果如图3。

由仿真结果可知:生产车间1、2、3设备利用率都为100%,处于满负荷的状态,这对设备的损耗很大,这样会严重降低设备的使用寿命。因此生产齿轮轴、驱动齿轮、细长花键轴的车间1、2、3为本系统的瓶颈。缓冲区的功能主要是用于存放上一工站加工完而下一工站来不及加工的零件,因此容量不是很大,但缓冲区2和缓冲区4上一月累积的零件数分别达到了197件和410件,这显然严重阻碍了产线的平衡,而这也正是生产装配线存在的一些问题。库存量最高的是装配车间2的库存,即生产线产出量为533件,因此建设仓库时,与装配机组2的距离不宜过长,可以降低运输成本。

图3 仿真运行结果

3 齿轮生产线的改善及评价

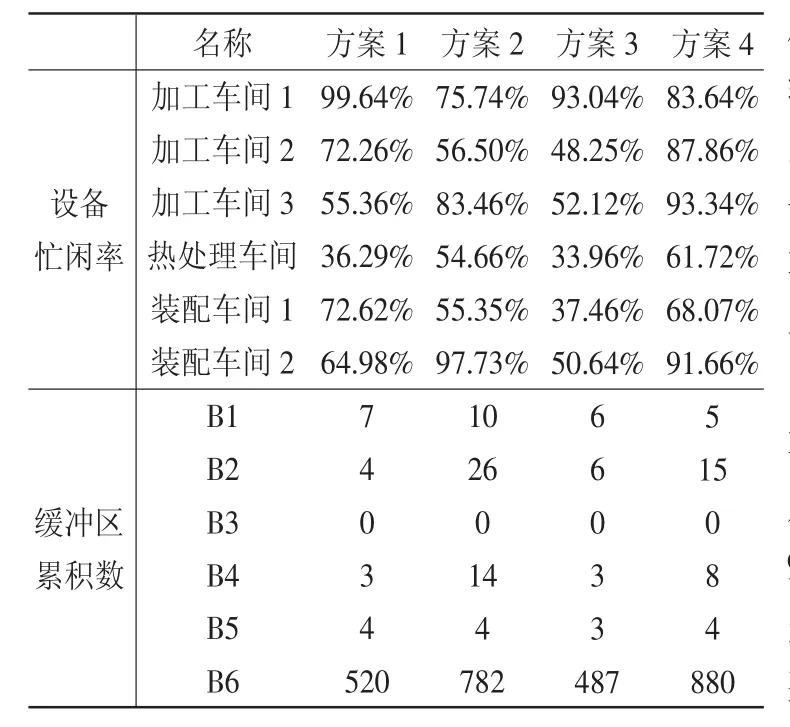

根据原工厂的实际调研情况,原厂的投产顺序可以改变,但原料投产批量是固定的,依据公司资金周转的情况,公司同一种类型的设备最多只能添加1台,并且添加设备的总台数不能超过2台,并且企业可以引进新设备和新技术改变局部车间生产的加工时间,但需要增加资金投入,能改变的车间分别为:生产车间1(24 min),生产车间 2(14 min),生产车间 3(20 min),装配车间 1(11 min),装配车间2(15 min)。故依据工厂的实际情况和上述仿真模型的结果分析,在保证缓冲站上积压总量不大的情况下,现提出了以下方案。方案1:改变不同原料的投产顺序;方案2:把加工车间1、2和装配车间1的数量变为2;方案3:在所有车间都引进新技术;方案4:把加工车间1的数量变为2,并且在加工车间2、装配车间1、2处引进新技术改变生产时间。按各方案运行结果如表2。

通过对上述4种方案的仿真发现,方案1改变原料的投产顺序,使得产线缓冲站上累积达到了平衡,所有车间的利用率都减小了,但加工车间1的利用率为99.64%,还是没有解决整个系统的瓶颈问题,产量变为520件,产量不增反减,所以方案是不可取的。

表2 运行结果对比

方案2增加车间数量,虽然产量增加到782件,但所有车间的利用率改变很大,并且装配车间2的利用率为97.73%,仍然很大,并且其他车间的利用率相对较低,所以也没有解决系统的瓶颈问题,方案是否可取有待比较,有很大的参考价值。

方案3在所有的车间都引进新技术降低车间的加工时间,在保证缓冲区平衡的前提下,可以看到车间利用率变化后,适当地降低了车间的利用率,但降幅太大,并且产出降为467件,增加成本反而起到了负面的作用,这是不可取的。

最后通过综合比较发现较优的方案是方案4。因为经过此优化后的模型,得到缓冲区内产品的累积量也大大降低,车间的利用率也降低到恰当的范围内,既提高了利用率也不至于降低设备的使用寿命,尽管热处理车间和装配车间1的利用率提高幅度不大,但在所有方案中是最优的,不仅解除了存在于系统中的瓶颈问题,而且产量由原来的533件提升为880件,因此该方案是可行的。

4 结语

本文运用Witness仿真软件,对中国一拖某一条齿轮生产装配线来进行仿真,通过对仿真模型输出数据的分析,发现生产过程的瓶颈,并通过优化生产工艺,多次独立运行模型,得到能够消除系统瓶颈的改善方案,再通过对不同改善方案的对比分析,得出一个能提高产线产能的较优的系统配置,能为生产管理者制定生产决策提供很好的决策参考,同时也对实际生产制造系统的改善与优化有一定的借鉴意义。

[参考文献]

[1]边明杰,杨建鸣,王鹏飞.基于ANSYS的渐开线斜齿圆柱齿轮建模研究[J].现代制造技术与装备,2007(4):21-22.

[2]王亚超,马汉武.生产物流系统建模与仿真——Witness系统及应用[M].北京:科学出版社,2006.

[3]熊少飞.基于Witness的服务系统建模仿真[J].物流工程与管理,2012(3):226-241.

[4]唐一,周炳海.基于Witness仿真的生产线规划评价[J].组合机床与自动化加工技术,2009(7):5-8.

[5]王向东.直齿圆柱齿轮精锻技术的发展现状与趋势[J].锻压装备与制造技术,2006(2):21-22.

[6]李建华,陈泓敏,李临虎.齿轮加工的物流仿真[C]//西安科技大学2006年学术大会论文集,2006:102-105.

[7]贾秋红,肖燕,龚玉洁,等.基于Witness的飞轮生产线生产节拍平衡研究[J].机械设计与制造,2011(11)∶122-124.

[8]王长进.基于Witness的齿轮装配过程的仿真研究[D].西安:西安科技大学,2012.

[9]赵月霞,惠娜,韩美贵.基于WITNESS的FMS物流系统仿真研究[J].物流科技,2011(12):48-50.